Ј

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ навивки на ребро элементов магнитопровода электрических машин | 1986 |

|

SU1480031A1 |

| Способ изготовления магнитопровода электрической машины | 1988 |

|

SU1624608A1 |

| Магнитопровод ротора электрической машины | 1988 |

|

SU1594649A1 |

| Способ изготовления магнитопровода электрической машины | 1989 |

|

SU1791907A1 |

| Устройство для изготовления витых магнитопроводов | 1988 |

|

SU1670750A1 |

| Способ изготовления магнитопровода электрической машины | 1986 |

|

SU1464256A1 |

| Магнитопровод электрической машины | 1985 |

|

SU1767617A1 |

| Магнитопровод электрической машины | 1986 |

|

SU1403221A2 |

| Способ изготовления магнитопровода электрической машины | 1985 |

|

SU1339777A1 |

| Способ изготовления витых ленточных магнитопроводов электрических машин и устройство для его осуществления | 1989 |

|

SU1705967A1 |

Использование: при малоотходной технологии изготовления витых магнитопрово- дов с зубцовой зоной и гладким ярмом. Сущность изобретения: в процессе прокатки между валками ленты из электротехнической стали толщину ее прокатываемой части изменяют путем изменения положения ленты отаосительно v валков в направлении, перпендикулярном 1а. направлению ее подачи. Изобретение по- u McHEflSP зволяет повысить качество элементов маг- нитопроводов путем уменьшения расших- товки их зубцовой зоны. 4 ил. о

Изобретение относится к электромашиностроению, в частности к малоотходному способу изготовления элементов (зубцовых зон и гладкого ярма) магнитопровода электрических машин путем навивки на ребро края ленты между двумя, коническими валками.

Известен способ навивки на ребро сердечников статора, включающий операции по разделению ленты по контуру зубцов на две зубцовые зоны, навивку зубцовых зон на ребро между тремя валками.

Известен также способ изготовления витого магнитопровода электрической машины, при котором формируют спираль с предварительным радиусом кривизны путем обжатия непрерывного края между двумя коническими валками с последующим получением номинального радиуса кривизны спирали путем калибровки по внутренней поверхности витков.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ навивки на ребро элементов магнитопровода электрических машин путем прокатки между коническими валками непрерывного края ленты электротехнической стали так, что в процессе прокатки меняют толщину прокатываемой стали по определенному закону за счет изменения расстояния между валками.

Данный способ имеет следующие недостатки:

наличие значительных усилий и масс в прокатных валках, отрицательно влияющих на точность слежения в процессе навивки ленты на ребро;

сложность сохранения требуемого расстояния между валками в динамике, обусловленной податливостью системы и неравномерностью физических свойств

V

Ј

vj О

сл

прокатываемой ленты, что сказывается на качестве магнитопровода.

Цель изобретения - повышение качества элементов магнитопровода путем уменьшения расшихтовки их зубцовой зоны.

Поставленная цель достигается тем, что по способу навивки на ребро элементов магнитопровода электрических машин, согласно которому ленту из электротехнической стали прокатывают между двумя валками, поверхности которых расположены под соответствующим углом наклона и на соответствующем расстоянии между ними, при этом толщина прокатываемой части ленты изменяется в зависимости от толщи- ны исходной стали, толщину прокатываемой части ленты изменяют путем изменения ее положения относительно валков в плоскости, перпендикулярной направлению подачи ленты.

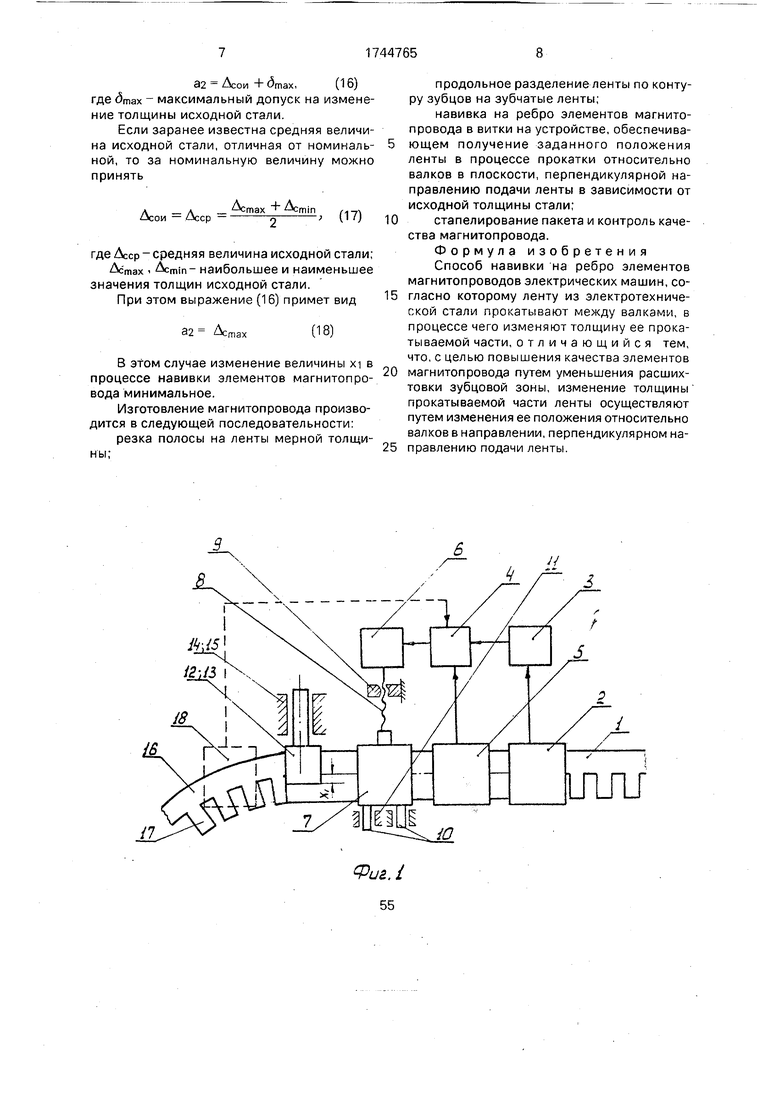

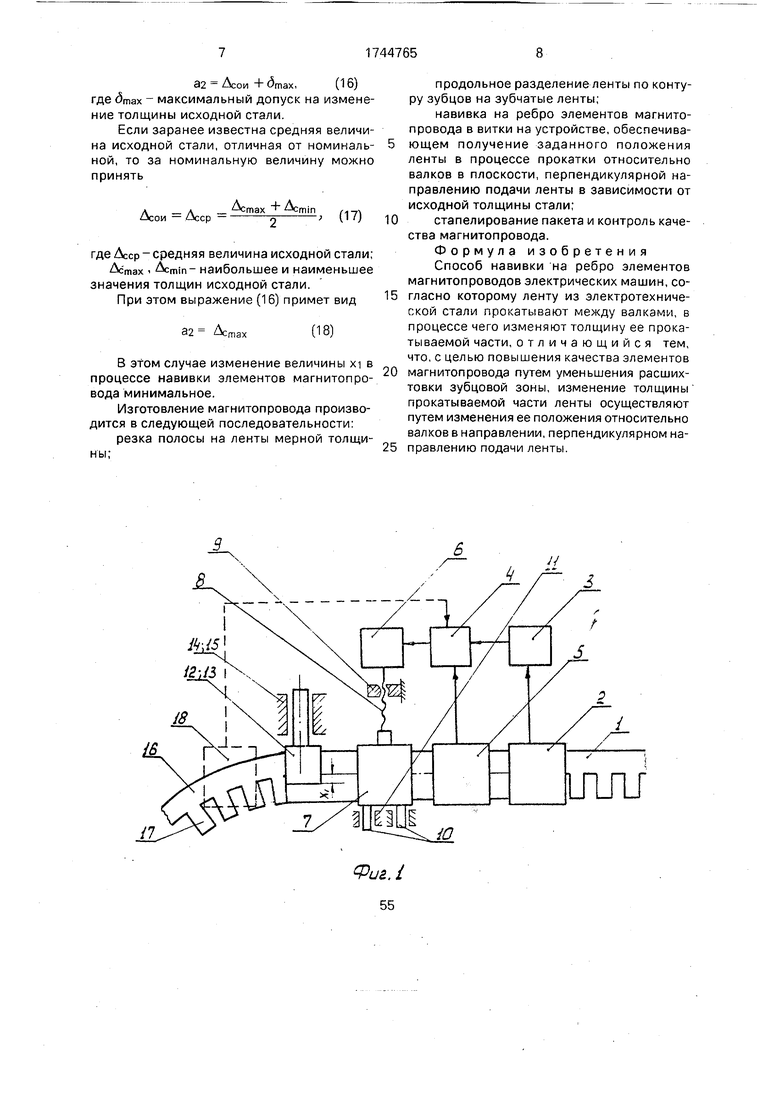

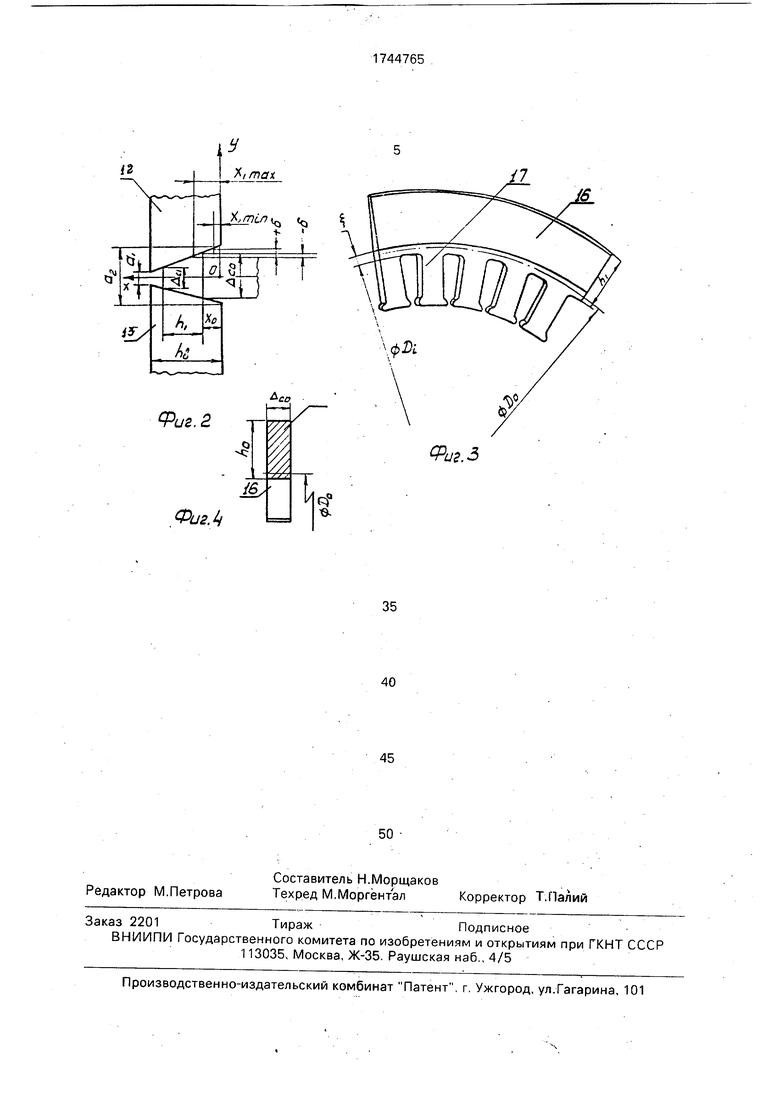

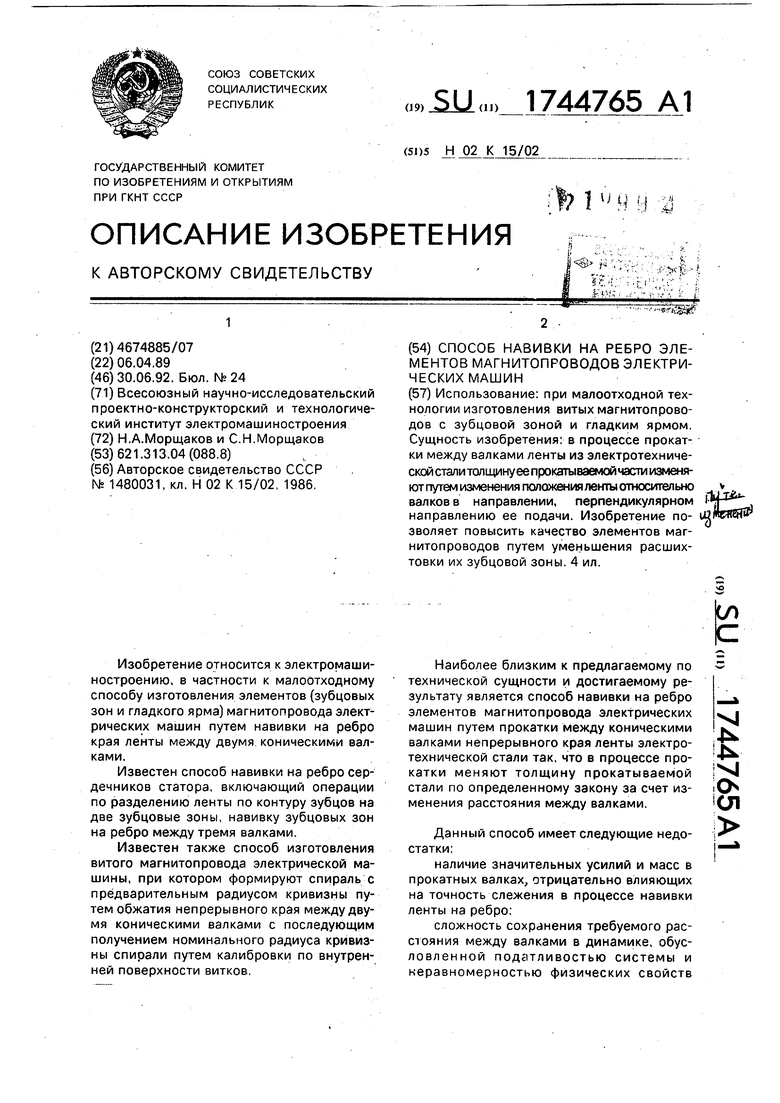

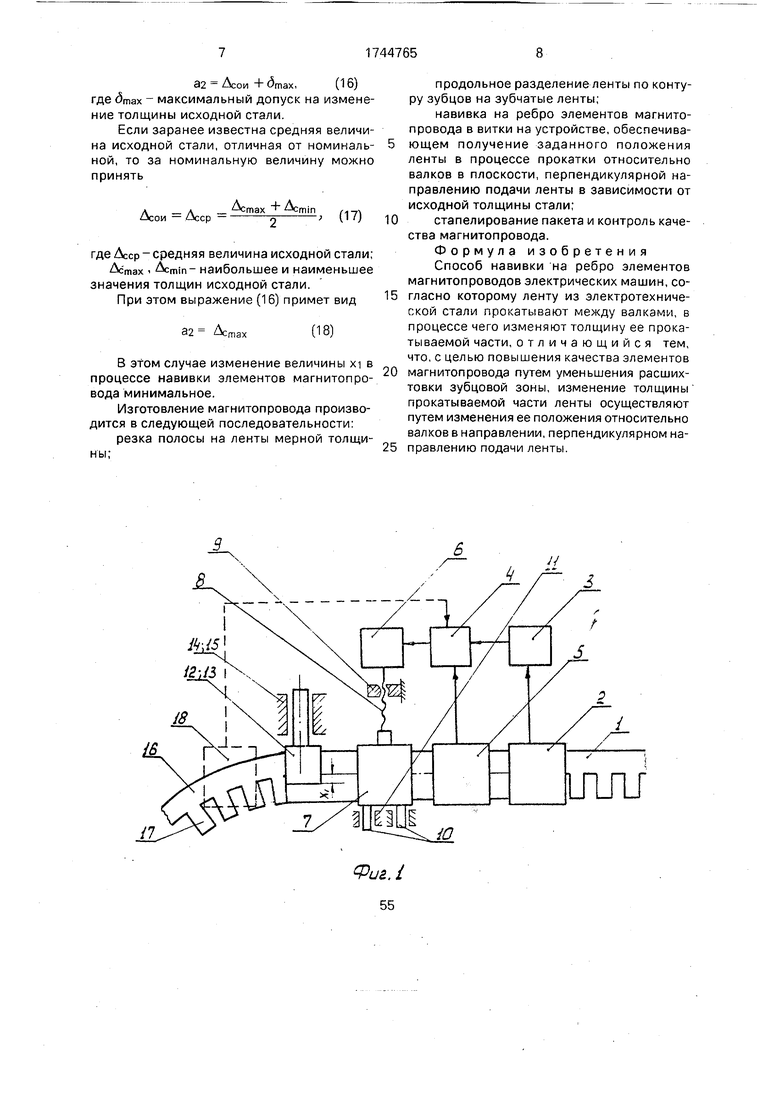

На фиг. 1 представлена принципиальная схема навивки элементов магнитопровода согласно изобретению; на фиг. 2 - участок непрерывного края зубчатой ленты между двумя валками (увеличенный вид); на фиг. 3 - участок витка магнитопровода статора; на фиг. 4 - зубчатая лента статора в исходном состоянии, поперечное сечение.

Основным параметром витка элемента магнитопровода является диаметр его ней- трального слоя, определение которого проведем при следующих допущениях:

поперечное сечение деформируемых участков имеет форму трапеции, а исходная сталь имеет прямоугольную форму;

диаметр нейтрального слоя проходит посередине непрокатанного участка непрерывного края ленты;

валки в процессе прокатки не деформируются и могут иметь коническую или ци- линдрическую форму,

Объем непрерывного края витка V0 до навивки на ребро (фиг.4) равен

V0 п Do AGO h0,

0)

где Do, Дсо , h0 - геометрические размеры, показанные на фиг. 4.

Объем непрерывного края витка после навивки на ребро (фиг.2 и 3) равен50

DC hi

Дс1 +Лс2

(2)

где DC - диаметр центра тяжести сечения непрерывной части витка.

Do D, + 2 -ус,(3)

ус - расстояние от внутренней части витка до его центра тяжести.

(Ac2+2Aci) hi

Ус3(Дс2+Ас1)

(4)

где Дс2 , Ас1 - толщины краев непрерывной части витка (фиг.2).

D, D0 + Ј

(5)

где Do, Di, Ј - геометрические размеры на фиг. 3.

Решая совместно уравнения (1)-(5), получим

Do

2 -Ы -(Ад +2Acl)-3| (Да +ДсО.

hO

3- 2-ДсО- -(Дс2+Дс1)

(6)

При продольной прокатке обычно hi h0, поэтому (6) примет окончательный вид

Do

2 -hi (Ac2+2Acl)-3g -(Ac2 +AcQ

3 ДсО-(Дс2 + A:1)

(7)

Для сохранения постоянного значения Do при изменяющейся исходной толщине стали Дсо необходимо изменять величины Дс1 и Дс2. В прототипе изменение величин Дс1 и Дс2 производят путем изменения расстояния между валками в процессе изгиба ленты на ребро по определенному закону, что приводит к изложенным недостаткам.

В предлагаемом изобретении изменение величин Дс1 и Дс2 производится путем изменения положения прокатываемой части ленты относительно валков в плоскости, перпендикулярной направлению подачи ленты. При этом толщины прокатываемой части ленты при левой системе координат (фиг.2) определяются по уравнениям:

Ac2 a2-k-xi;(8)

Л:1 Дс2-к- hi a2-k(xi+hi), (9)

где аа - наибольшее расстояние между валками (фиг.2);

k - коэффициент, характеризующий угол наклона между валками;

°

где xi - расстояние от края валков до внутренней непрерывной части витка (фиг.2), принятое за координату отсчета положения прокатываемой ленты относительно валков в плоскости, перпендикулярной направлению подачи ленты.

В принципе за координату отсчета может быть принята любая плоскость валков и любая поверхность прокатываемой части

Х1

«-I

D

hi-yj -(2-A)-2-a2+k-hi)(2a2-k-hi)

-(S+i+Ј)

hi

hi

Члены уравнения (11), содержащие Ј, являются бесконечно малыми по сравнению с остальными членами и ими можно пренебречь.Тогда выражение (11) примет вид

DO

Х1 32-f k (2 ДсО-2а2 + k Ы )

(В + 0

(12)

В процессе навивки зубчатой ленты на ребро исходная толщина ленты меняется по закону

АсО Асои ± б ,

(13)

где Асои - номинальное значение толщины исходной стали;

д - текущее значение изменения тол- щины исходной стали,

С учетом (13) выражение (12) примет вид

Х1 XQ +

k-o+fe)

0+Ј, (14)

где

хо

(2 Acon-2a2+k hi )

k 0+) v Ы

(15)

На базе уравнения (14) приведена принципиальная схема (фиг.1) предлагаемого способа навивки на ребро элементов магни- топровода электрических машин, которая работает в следующей последовательности.

Элемент 1 (лента ярма либо зубцовая зона) магнитопровода проходит через устройство 2, производящее замер толщины исходной стали (до прокатки). В качестве датчиков толщины могут применяться индукционные, использующие лучи Рентгена, лазерные и др. элементы. Сигнал от датчика преобразуется в требуемый информационный сигнал и поступает на

ленты: наружная часть валка, наружный край ленты, внутренний край зубца и др.

Подставляя (8) и (9) в (7) и решая относительно xi, получим

(ID

S+i+Ј

hi

hi

5

0

5

0

5

0

5

0

быстродействующее счетно-решающее устройство (СРУ) 3 типа миниЭВМ. СРУ 3 по уравнению (14) определяет требуемое значение величины xi и передает ее в блок 4 сравнения. Затем зубчатая лента проходит через устройство 5, определяющее фактическую величину смещения ленты относительно края валков - XL Сигнал от устройства 5 преобразуется в требуемый информационный сигнал и посылается в блок 4 сравнения. В результате сравнения требуемой и фактической величин xi вырабатывается сигнал разности, который при достижении перового значения усиливается и посылается на приводное устройство 6, которое перемещает в требуемом направлении ленту 1 при помощи устройства 7, содержащего винт 8 перемещения, гайку 9 перемещения, направляющие 10 и опоры 11. Затем лента прокатывается между валками 12 и 13, вращающимися в подшипниках 14 и 15, и приобретает форму требуемой кривизны в виде витка 16. Зубцы 17 зубчатой ленты 1 между валками не прокатываются. При необходимости дополнительного контроля параметров витка (например, диаметра Do, шага по зубцам и др.) на выходе валков может устанавливаться устройство 18, аналогичное устройству 5, сигнал от которого посылается в блок 4 сравнения для учета требуемого перемещения устройства 7. Обычно устройства 7 и 5 являются смещенными (на фиг.1 они представлены раздельно чисто условно). Устройство 4 подает команду устройству 6 на перемещение ленты 1 с учетом задержки на величину времени перехода ее от датчика замера толщины до валков 12 и 13. При отсутствии вращения валков находящаяся под ней лента не перемещается из-за значительных сил трения между лентой и валками. Во время вращения валков перемещение относительно валков не вызывает затруднений. Величина xi в начале работы может быть установлена вручную по предварительному замеру толщины начального края ленты или по ее номинальной толщине. Наибольшая величина расстояния 32 между валками выбирается из условия наибольшей толщины исходной стали

32 Л:ои + dmax,(16)

где (5max - максимальный допуск на изменение толщины исходной стали.

Если заранее известна средняя величина исходной стали, отличная от номиналь- ной, то за номинальную величину можно принять

л - л - Acmax Acmin ,.-. Асои - Асср -5 -

где Дсср - средняя величина исходной стали; Ac max Acmin- наибольшее и наименьшее значения толщин исходной стали.

При этом выражение (16) примет вид

32 Ас

max

(18)

В этом случае изменение величины xi в процессе навивки элементов магнитопро- вода минимальное.

Изготовление магнитопровода производится в следующей последовательности1

резка полосы на ленты мерной толщины;

5

0

5

продольное разделение ленты по контуру зубцов на зубчатые ленты;

навивка на ребро элементов магнитопровода в витки на устройстве, обеспечивающем получение заданного положения ленты в процессе прокатки относительно валков в плоскости, перпендикулярной направлению подачи ленты в зависимости от исходной толщины стали;

стапелирование пакета и контроль качества магнитопровода.

Формула изобретения

Способ навивки на ребро элементов магнитопроводов электрических машин, согласно которому ленту из электротехнической стали прокатывают между валками, в процессе чего изменяют толщину ее прокатываемой части, отличающийся тем, что, с целью повышения качества элементов магнитопровода путем уменьшения расших- товки зубцовой зоны, изменение толщины прокатываемой части ленты осуществляют путем изменения ее положения относительно валков в направлении, перпендикулярном направлению подачи ленты.

I UUU

Фиг.1

55

ФигА

| Способ навивки на ребро элементов магнитопровода электрических машин | 1986 |

|

SU1480031A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-06-30—Публикация

1989-04-06—Подача