Изобретение относится к области электромашиностроения, в частности к гидрогенераторам.

Как и всякий механизм, машина в течение своей работы подвергается износу. Степень износа определяется конструктивным решением, подбором материалов, технологией исполнения и другими факторами принятыми во внимание в той или иной мере.

Так, в электрических машинах наиболее изнашиваемыми из крупных частей являются статоры. Часто на электростанциях заме- няют обмотки статора или обмотки с сердечником или целиком весь статором. Причем затраты -на такую Замену исчисляются миллионами.

Одним из основных факторов износа являются вибрации и вредные деформации. Постоянно вводятся различные усовершенствования для снижения влияния этих факторов, однако проблема еще не решена. Как показывают исследования и излучение этого вопроса, основная причина износа заключается в недостаточной точности выбора конструктивного решения для узла крепления сердечника статора к его корпусу.

Известен способ сборки шихтованных пакетов сердечника статора или ротора, согласно которому для повышения надежности, каждый сегмент покрывают эпоксидным клеем, укладывают в пакеты и сердечник спрессовывают. После с.боркй сердечник нагревают до полного отвержде- ния эпоксидного клея, в результате чего отдельные сегменты склеиваются друг с другом. Недостатками способа являются его высокая трудоемкость и стоимость.

Известен также способ сборки статора электрической машины, включающий нанизывание на ласточкины хвосты клиньев корпуса статора штампованных сегментов сердечника, выравнивание пакетов сегментов по вертикали на сборочных калибрах, окончательную рихтовку и прессовку сердечника. Для обеспечения возможности сборки пазы в литах электротехнической стали выполняют более широкими, чем ласточкины хвосты продольных ребер, поэтому в узле крепления сердечника к корпусу статора неизбежно присутствуют зазоры.

Возможны три варианта получаемой при сборке конструкции: с зазором между сегментами и боковыми поверхностями ла(Л

С

х| ю

а

ю о о

сточкина хвоста клина; с зазором между сегментами и поверхностью основания ласточкина хвоста клина; с зазором между сегментами и боковыми поверхностями клина и между сегментами и поверхностью ос- нования ласточкина хвоста клина, т.е. между сегментами и всеми вертикальными плоскостями ласточкиных хвостов клиньев. -- г ;

Наиболее неблагоприятная связь сер- дечника с корпусб м ймТэет место в третьем случае с точки зрения обеспечения нормальной эксплуатации. В этом случае сердечник работает под действием магнитных усилий самостоятельно не будучи связан- ным с корпусом статора и соответственно фундаментом, поэтому, во-первых, он легко подвергается вибрациям, а во-вторых, от магнитного тяжёния в нем возникают сжимающие усилия и напряжения. Если эти на- пряжения превосходят некоторое критическое значение, то пакеты сердечника теряют устойчивость и возникают вред- ные деформации как для самого сердечника, так и для обмотки статора.

Этот неблагоприятный случай связи сердечника с корпусом исключен в известном техническом решении, принятом за прототип.

Прототипом изобретения является спо- соб сборки статора электрической машины, включающий нанизывание на ласточкин хвост клиньев корпуса сатора штампованных сегментов сердечника, их прижатия путем подбивки к вертикальным плоскостям ласточкина хвоста клина, окончательную рихтовку и прессовку сердечника. При этом сегменты прижимают к вертикальной плоскости, лежащей в основании ласточкина хвоста клина, или же к его боковым плоско- стям.

Однако и этот способ не лишен недостатком, так как в нем возникают зазоры по первому и второму вариантам, указанным выше.

Так, подбивка сегментов сердечника к вертикальной плоскости, лежащей в основании ласточкина хвоста, оставляет зазор между сегментами и боковьтми поверхностями ласточкина хвоста клина, а подбив- ка сегментов к боковым поверхностям . ласточкина хвоста клина составляет зазор между сегментами и поверхностью основания ласточкина хвоста клина.

В случае ослабления усилия прижатия сердечника к вертикальным плоскостям ласточкина хвоста связь сердечника с корпусом ослабляется и возрастают его вредные динамические и статические деформации от электромагнитных сил. Поэтому наличие зазора и возможность смещения сердечника относительно корпуса в пределах этого зазора ухудшают вибрационное состояние статора и снижает его надежность.

Целью изобретения является повышение надежности статора электрической машины путем усиления связи сердечника с корпусом, ,

Поставленная цель достигается тем, что в способе сборки статора электрической машины, включающем нанизывание на ласточкины хвосты клиньев корпуса статора штампованных сегментов сердечника, их прижатия путем подбивки к вертикальным плоскостям ласточкина хвоста клина, окончательную рихтовку и прессовку сердечника, после окончательной прессовки сердечника часть клиньев перемещают в радиальном направлении с образованием чередования по окружности статора клиньев, прижатых к сердечнику боковыми плоскостями или плоскостью, лежащей в основании ласточкина хвоста.

. Возможны два варианта перемещения клиньев.

Согласно первому часть клиньев, прижатых к сегментам сердечника плоскостью, лежащей в основании .ласточкина хвоста перемещают в радиальном направлении от оси статора до упора ласточкина хвоста клина в боковые поверхности паза сердечника.

Согласно второму, часть клиньев, прижатых к сегментам сердечника боковыми поверхностями ласточкина хвоста, перемещают в радиальном направлении к оси статора.до упора ласточкина хвоста клина в дно паза сердечника.

Предложенное решение содержит совокупность известных и новых признаков. Последние определяют новое свойство - получение жесткой связи между корпусом и сердечником, что обеспечивает повышение виброустойчивости сердечника, исключения вредных деформаций его и тем самым достижения поставленной цели - повышения надежности статора гидрогенератора.

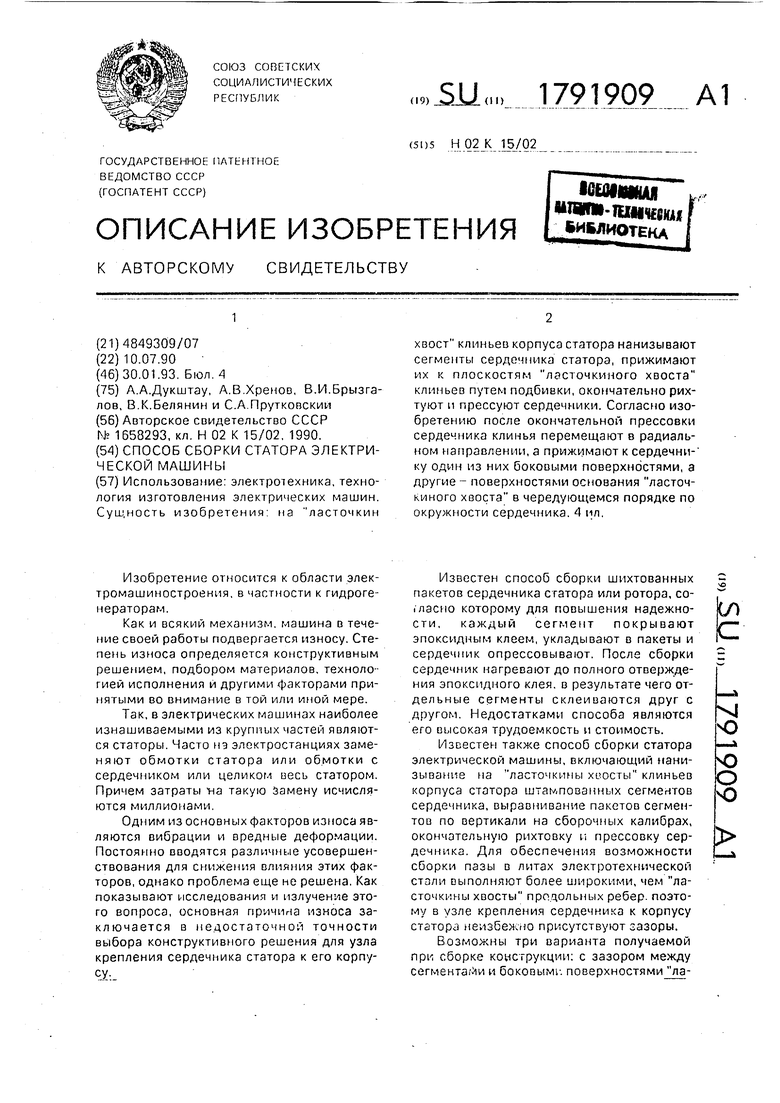

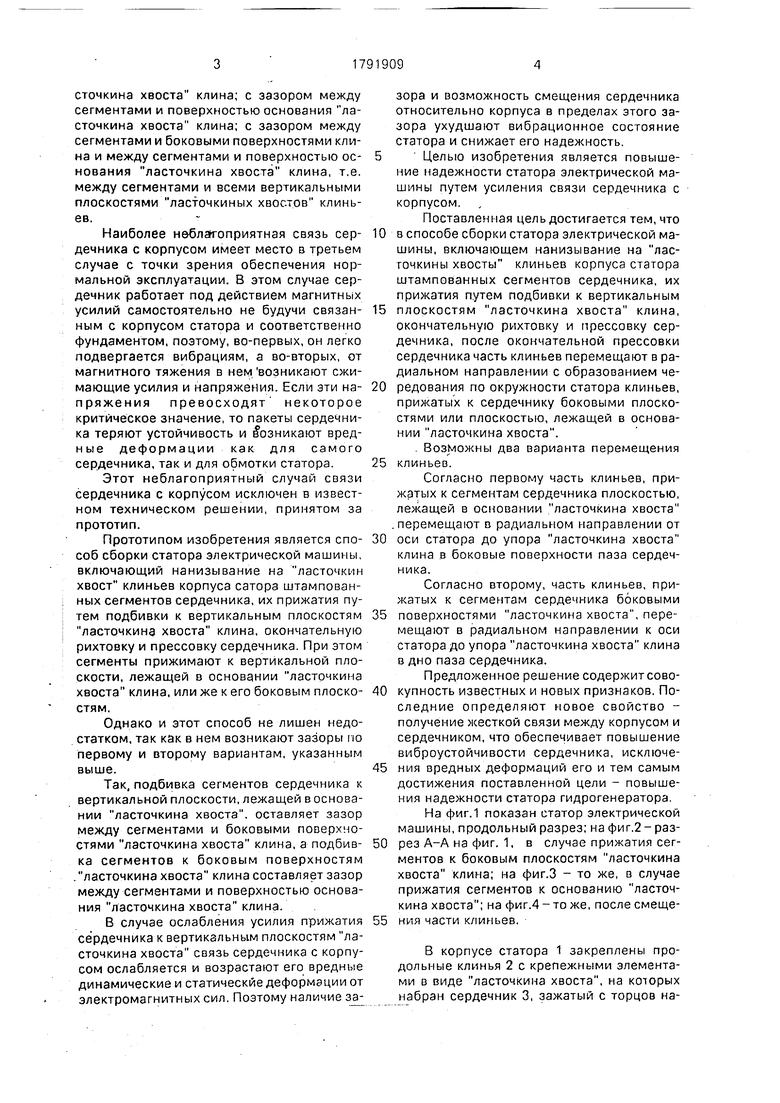

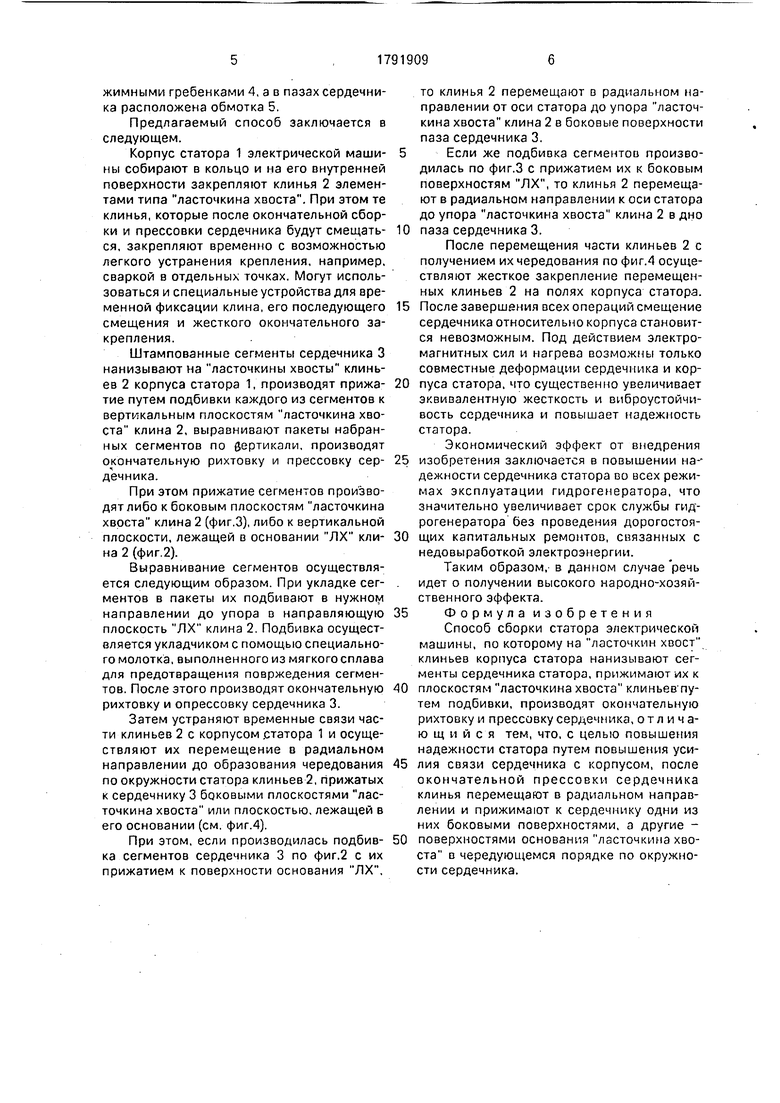

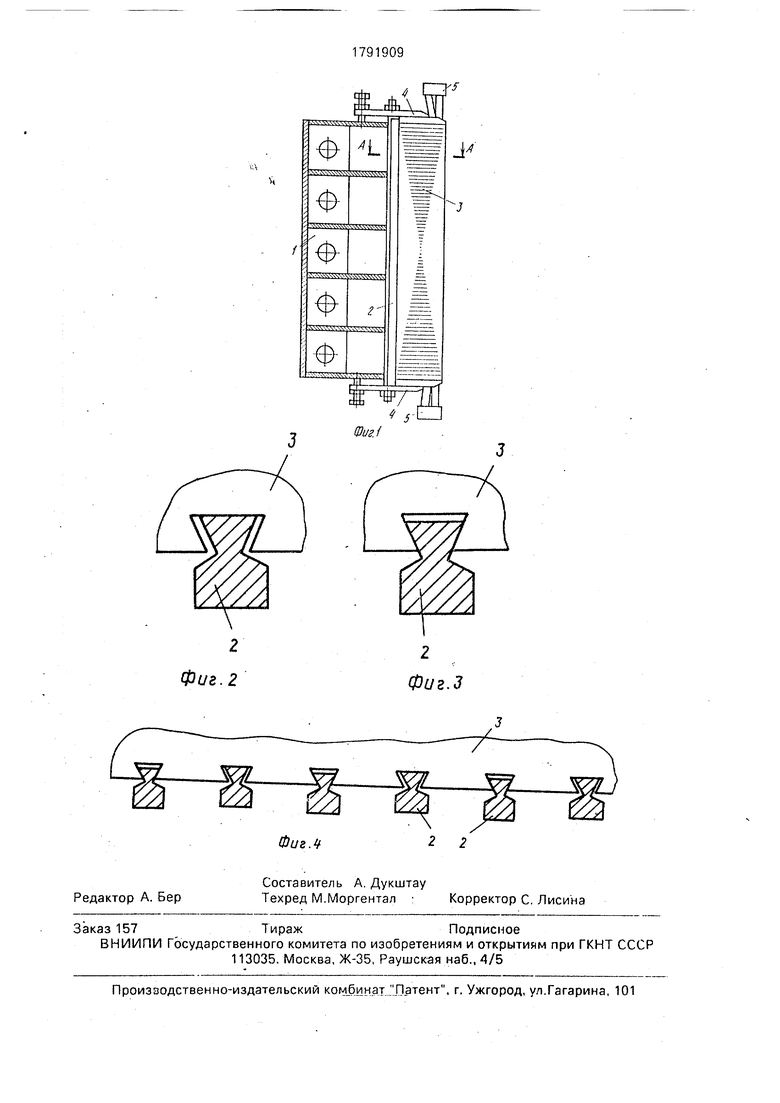

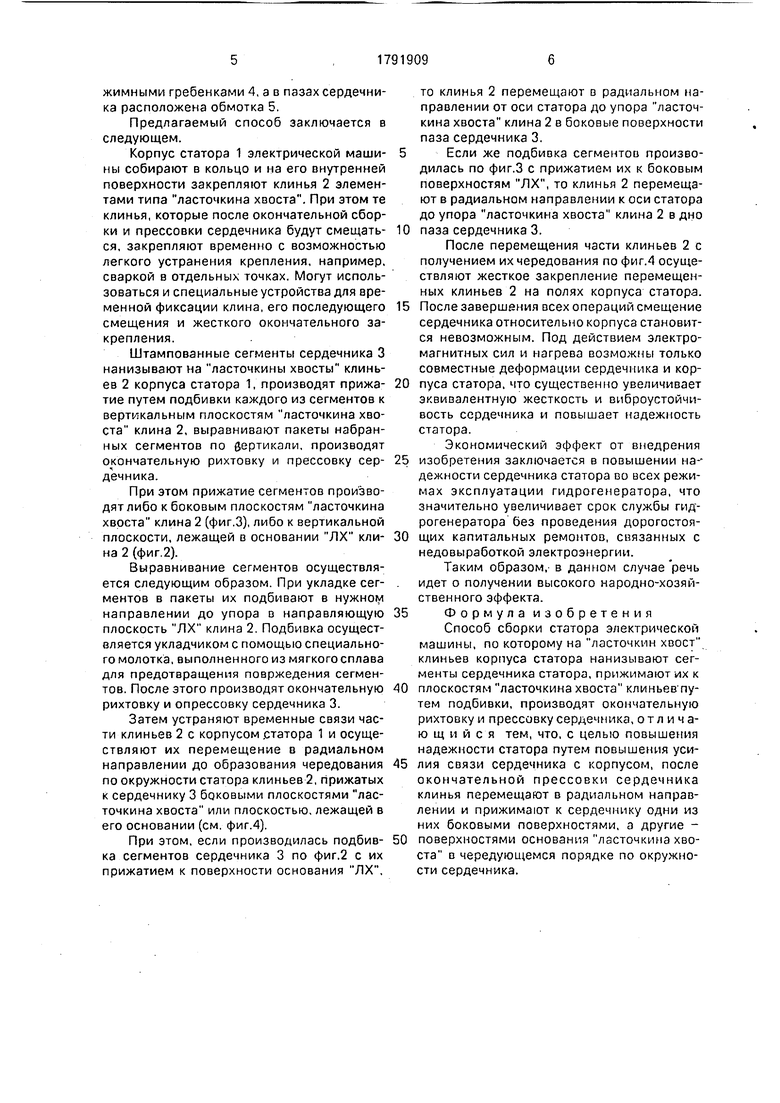

На фиг,1 показан статор электрической машины, продольный разрез; на ф иг.2- разрез А-А на фиг. 1, в случае прижатия сегментов к боковым плоскостям ласточкина хвоста клина; на фиг.З - то же, в случае прижатия сегментов к основанию ласточкина хвоста ; на фиг.4 -то же, после смещения части клиньев,

В корпусе статора 1 закреплены продольные клинья 2 с крепежными элементами в виде ласточкина хвоста, на которых набран сердечник 3, зажатый с торцов нажимными гребенками 4, а в пазах сердечника расположена обмотка 5.

Предлагаемый способ заключается в следующем.

Корпус статора 1 электрической машины собирают в кольцо и на его внутренней поверхности закрепляют клинья 2 элементами типа ласточкина хвоста. При этом те клинья/которые после окончательной сборки и прессовки сердечника будут смещаться, закрепляют временно с возможностью легкого устранения крепления, например, сваркой в отдельных точках. Могут использоваться и специальные устройства для временной фиксации клина, его последующего смещения и жесткого окончательного закрепления..

Штампованные сегменты сердечника 3 нанизывают на ласточкины хвосты клиньев 2 корпуса статора 1, производят прижатие путем подбивки каждого из сегментов к вертикальным плоскостям ласточкина хвоста клина 2, выравнивают пакеты набранных сегментов по вертикали, производят окончательную рихтовку и прессовку сердечника.

При этом прижатие сегментов производят либо к боковым плоскостям ласточкина хвоста клина 2 (фиг.З), либо к вертикальной плоскости, лежащей в основании ЛХ клина 2 (фиг.2).

Выравнивание сегментов осуществляется следующим образом. При укладке сегментов в пакеты их подбивают в нужном направлении до упора в направляющую плоскость ЛХ клина 2. Подбивка осуществляется укладчиком с помощью специального молотка, выполненного из мягкого сплава для предотвращения повржедения сегментов. После этого производят окончательную рихтовку и опрессовку сердечника 3.

Затем устраняют временные связи части клиньев 2 с корпусом статора 1 и осуществляют их перемещение в радиальном направлении до образования чередования по окружности статора клиньев 2, прижатых к сердечнику 3 боковыми плоскостями ласточкина хвоста или плоскостью, лежащей в его основании (см. фиг.4).

При этом, если производилась подбивка сегментов сердечника 3 по фиг.2 с их прижатием к поверхности основания ЛХ,

. то клинья 2 перемещают в радиальном направлении от оси статора до упора ласточкина хвоста клина 2 в боковые поверхности паза сердечника 3,

5Если же подбивка сегментов производилась по фиг.З с прижатием их к боковым поверхностям ЛХ, то клинья 2 перемещают в радиальном направлении к оси статора до упора ласточкина хвоста клина 2 в дно

0 паза сердечника 3.

После перемещения части клиньев 2 с получением их чередования по фиг.4 осуществляют жесткое закрепление перемещенных клиньев 2 на полях корпуса статора.

5 После завершения всех операций смещение сердечника относительно корпуса становится невозможным. Под действием электромагнитных сил и нагрева возможны только совместные деформации сердечника и кор0 пуса статора, что существенно увеличивает эквивалентную жесткость и виброустойчивость сердечника и повышает надежность статора.

Экономический эффект от внедрения

5 изобретения заключается в повышении на- дежности сердечника статора во всех режимах эксплуатации гидрогенератора, что значительно увеличивает срок службы гидрогенератора без проведения дорогостоя0 щих капитальных ремонтов, связанных с недовыработкой электроэнергии.

Таким образом, в данном случае речь идет о получении высокого народно-хозяйственного эффекта.

5 Формулаизобретения

Способ сборки статора электрической машины, по которому на ласточкин хвост клиньев корпуса статора нанизывают сегменты сердечника статора, прижимают их к

0 плоскостям ласточкина хвоста клиньев путем подбивки, производят окончательную рихтовку и прессовку сердечника, отличающийся тем, что, с целью повышения надежности статора путем повышения уси5 лия связи сердечника с корпусом, после окончательной прессовки сердечника клинья перемещают в радиальном направлении и прижимают к сердечнику одни из них боковыми поверхностями, а другие 0 поверхностями основания ласточкина хвоста в чередующемся порядке по окружности сердечника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки статора гидрогенератора | 1988 |

|

SU1658293A1 |

| Статор гидрогенератора | 1990 |

|

SU1781771A1 |

| СПОСОБ СБОРКИ СЕРДЕЧНИКА СТАТОРА | 1991 |

|

RU2027284C1 |

| СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И СПОСОБ ЕГО СБОРКИ | 2018 |

|

RU2682895C1 |

| Статор электрической машины | 1989 |

|

SU1707692A1 |

| СПОСОБ СБОРКИ КОРПУСА СТАТОРА ГИДРОГЕНЕРАТОРА | 2004 |

|

RU2275731C1 |

| Статор электрической машины | 1989 |

|

SU1676006A1 |

| Способ сборки сердечника статора вертикальной электрической машины | 1985 |

|

SU1410198A1 |

| СТАТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1993 |

|

RU2065655C1 |

| СПОСОБ СБОРКИ СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2381611C2 |

Использование: электротехника, технология изготовления электрических машин. Сущность изобретения: на ласточкин хвост клиньев корпуса статора нанизывают сегменты сердечника статора, прижимают их к плоскостям ласточкиного хвоста клиньев путем подбивки, окончательно рихтуют и прессуют сердечники. Согласно изобретению после окончательной прессовки сердечника клинья перемещают в радиальном направлении, а прижимают к сердечни- ку один из них боковыми поверхностями, а другие - поверхностями основания ласточкиного хвоста в чередующемся порядке по окружности сердечника. 4 ил.

| Способ сборки статора гидрогенератора | 1988 |

|

SU1658293A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-01-30—Публикация

1990-07-10—Подача