Изобретение относится к обработке материалов давлением, в частности к оборудованию для изготовления гофрированной лонты из металлической или пластмассовой листовой заготовки.

Известно устройство для непрерывного фэрмования профильных изделий из листовой заготовки, содержащее узел подачи лиловой заготовки, механизм формования, .выполненный в виде параллельных рядов б конечных верхних и нижних цепей с п зофильными элементами, которые устаг н зелены с возможностью попарного зацеп- Л1)ния, и калибрующие направляющие.

Недостаток этого устройства заключайся в том, что оно содержит отдельный стол п зперечной резки гофрированного материала, увеличивая его габариты и материало- е кость, а также такое устройство не обеспечивает гофрирование ленты большой и ирины.

Наиболее близким к предлагаемому является устройство для гофрирования ленты,

содержащее узел подачи ленты и механизм формования, включающий параллельные бесконечные цепи, установленные на парах звездочек, одна в каждой паре которых приводная, и закрепленные на параллельных цепях профилированные призматические рабочие элементы.

Недостатком этого устройства являются ограниченные технологические возможности за счет гофрирования ленты небольшой ширины и только из металлической ленты, причем только одного шага гофр.

Цель изобретения - расширение технологических возможностей за счет гофрирования ленты большой ширины, различного шага гофр после переналадки, причем гофрирования ленты как из металла, так и из пластмассы, а также обеспечение как продольного, так и поперечного раскроя ленты.

Указанная цель достигается тем, что устройство для гофрирования ленты, содержащее узел подачи ленты и механизм формования, включающий параллельные

ел

с

XI Ч

to

v| О О

бесконечные цепи, установленные на парах звездочек; одна из которых приводная, и закрепленные на параллельных цепях профилированные призматические рабочие элементы, снабжено натяжными роликами, установленными между звездочками с возможностью взаимодействия с соответствующей цепью, цепи выполнены пластинчатыми, рабочие элементы закреплены на наружной стороне цепи, венец каждого зубчатого колеса выполнен в виде групп зубцов, размещенных внутри группы с номинальным шагом, а между соседними группами - с шагом, кратным номинальному, крепежные элементы выполнены в виде винтов, установленных между пластинами цепей с возможностью размещения их головок в промежутках между группами зубьев.

Устройство при этом может быть снабжено камерой нагрева, установленной перед механизмом формования.:

Оно может содержать бак с охлаждающей жидкостью, установленный после механизма формования.

Устройство может содержать механизм продольного раскроя изделий, установленный перед механизмом формования и выполненный в виде вала с неподвижно закрепленными на нем дисковыми ножами, связанного с одним из валов механизма формования, и плиты с режущими кромками, образованными прорезями для размё- щения.ножей.. . .

Устройство может быть снабжено ножами для поперечной резки, установленными на рабочих элементах с заданным шагом.

Рабочие элементы устройства могут быть выполнены деревянными.

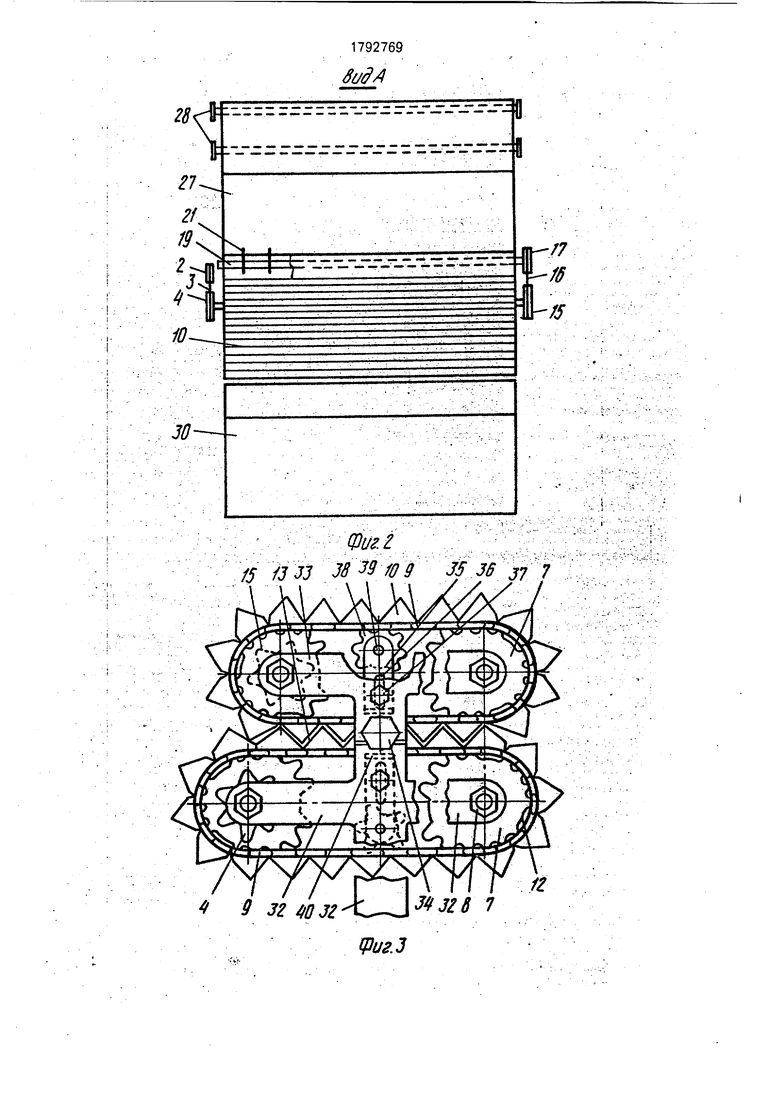

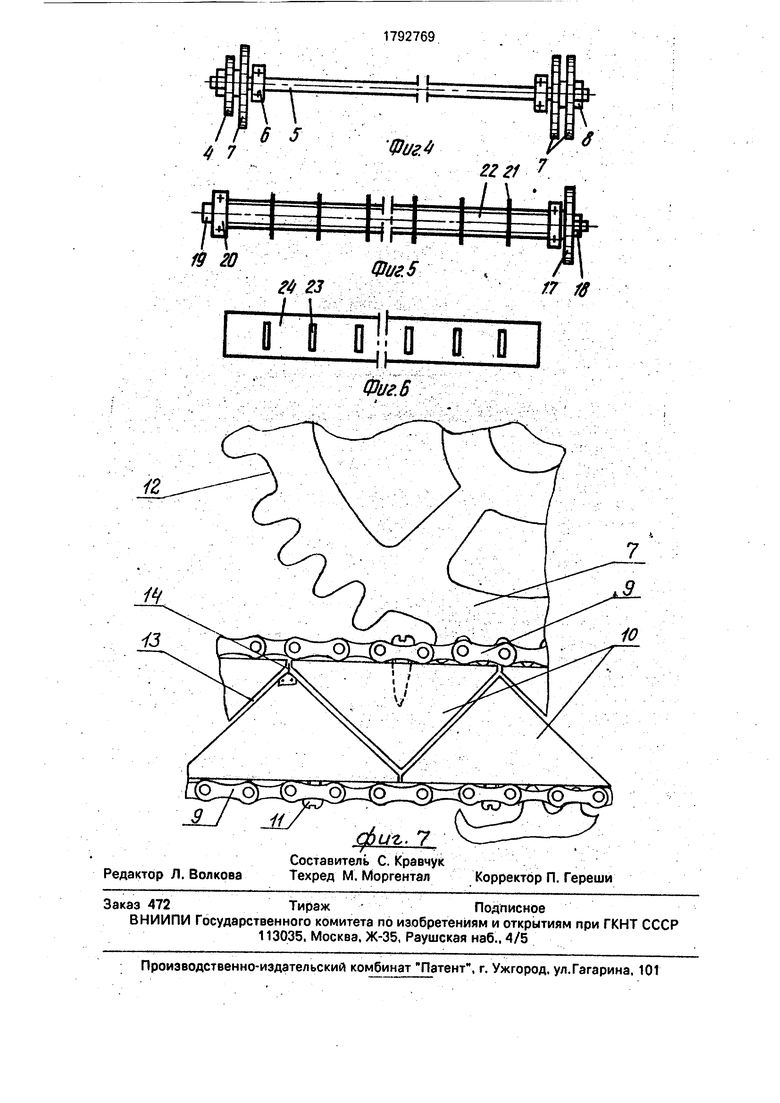

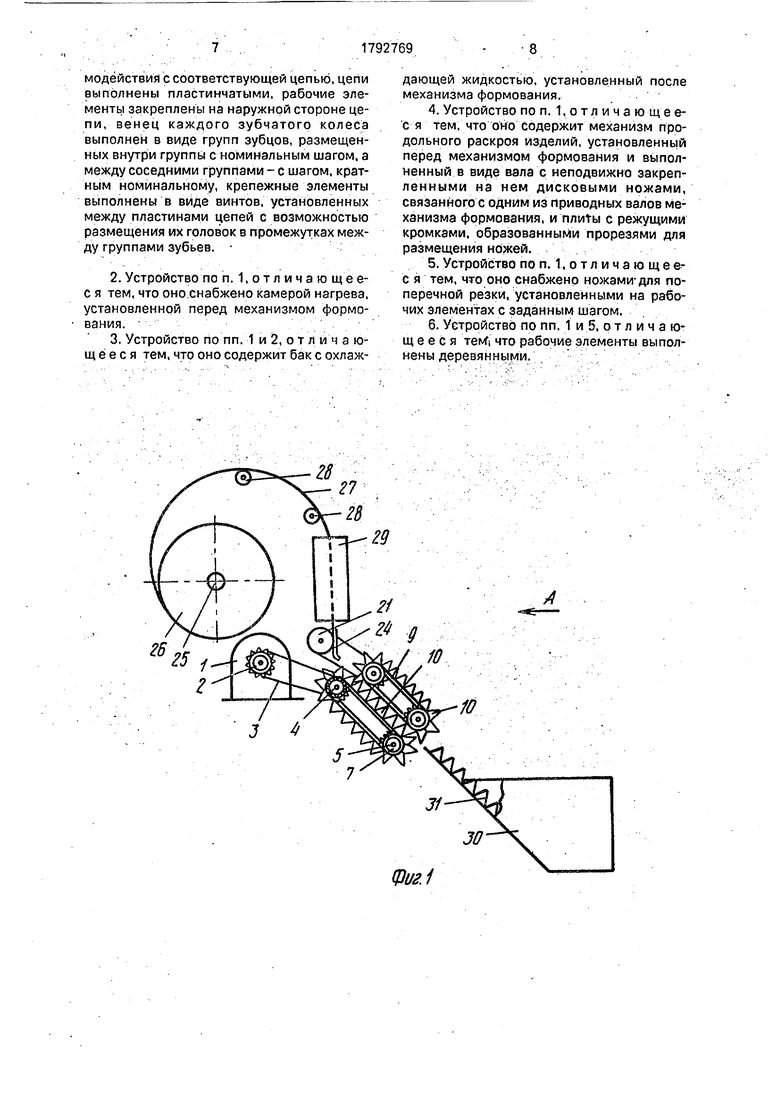

На фиг. 1 схематично изображено предлагаемое устройство для гофрирования ленты; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - механизм формования изделий; на фиг. 4 - приводной вал в сборе; на фиг. 5 - механизм продольного раскроя изделий; на фиг. б - плита для размещения в ее пазах ножей механизма продольного раскроя изделий; на фиг. 7 - соединение рабочих элементов с цепями, а цепей с передающими зубчатыми колёсами, а также нож для поперечного раскроя изделий (в увеличенном масштабе).

Устройство для гофрирования ленты содержит привод 1 в виде электродвигателя с редуктором и звездочкой 2, связанной цепной передачей 3 с приводной звездочкой 4 (фиг. 1-4), установленной неподвижно ,на приводном валу 5, который входит в механизм формования изделий (фиг. 3-4). Последний включает четыре параллельно установленных вала 5. один из которых приводной вместе со звездочкой 4. При этом

каждый вал установлен в разъемных подшипниках 6, а на валах установлены неподвижно передающие зубчатые колеса 7, которые могут быть спаренными (фиг, 4) и

крепятся на валах гайками 8. Элементы формообразования механизма формования представляют собой бесконечные ленты, установленные с возможностью контактирования между собой продольными удлиненными участками (фиг. .1 и 3), где ленты представляют собой пластинчатые цепи 9, раздвинутые и расположенные параллел ь- но между собой и соединенные с профилированными призматическими рабочими

5 элементами 10, которые крепятся на звене f цепи 9 винтами 11 (фиг. 7). Рабочие элементы могут выполняться из металла, термореактивной пластмассы, древесины и в поперечном сечении треугольными, полу0 сферическими, волнистыми и т.п., в зависимости от требуемой формы гофр готовых изделий, Рабочие элементы при этом закреплены на наружной стороне цепи 9, в.е-- у нец передающего зубчатого колеса 7 i

5 выполнен в виде групп зубцов, размещенных внутри группы с номинальным шагом, а между соседними группами с шагом, кратным номинальному (фиг. 3 и 7). для возможности сцепления с цепью 9 зубчатых колес

0 7 последние в промежутках между группами зубцов имеют промежутки 12, получаемые удалением одного или двух зубцов в зависи, мости от величины головки винта 11. На рабочих элементах 10 установлены с задан5 ны.м шагом ножи 14 (фиг. 7) для поперечной резки изделий в процессе их формообразования. Кроме того, что один вал является приводным и содержит приводную звездочку 4 (фиг. 4), другой вал дополнительно со0 держит звездочку 15 (фиг, 2 и 3), связанную цепной передачей 16 через звездочку 17 с валом 19 механизма продольного раскроя изделий. Звездочка 17 на вале 19 закреплена гайкой 18 (фиг. 1 и 5). Механизм продоль5 него раскроя изделий (фиг. 1, 5 и 6), кроме вала 19, установленного в разъемных подшипниках 20, содержит неподвижно закрепленные на нем дисковые ножи 21, между которыми установлены распорные

0 втулки 22, равные ширине раскраиваемых изделий. Йожи 21 работает в паре с плитой 24, лезвия которых имеют возможность размещаться в прорезях 23 с режущими кромками по их периметру. Устройство содержит

5 узел подачи ленты, содержащий катушку 25 для бухты 26 металлической или пластмассовой ленты 27 и направляющие ролики 28. Перед механизмом формования установле- на камера нагрева 29, а после механизма формования установлен бак 30 с охлаждаюшей жидкостью для сбора и охлаждения готовых изделий 31.

Механизм формования установлен на с1 энине32, на которой установлена каретка 33 с возможностью смещения на ней а ка- крепится на станине болтом 34 (фиг. . При этом на станине 32 установлена нижняя пара валов 5, один из которых является п эиводным и содержит приводную звездочку 4, а верхняя пара валов 5 установлена на к фётке 33, один из которых содержит звездочку 15, связывающую механизм формования с механизмом продольного раскроя изделий (фиг, 1 и 3). Механизм формования снабжен при этом натяжными роликами 38, установленными между зубчатыми колесамд 7 с возможностью взаимодействия с соответствующей пластинчатой Цепью 9, Р элики 38 установлены на оси 39 ползуна 3, имеющего продольный паз 36, через который один ползун крепится болтом 37 на каретке 33, а другой - на станине 32, а каж- д ли ползун установлен с возможностью пе- рзмещения по пазу 40, выполненному соответственно на каретке 33 и станине 32 (фиг. 3). Это обеспечивает натяжение фор- мэобразующих бесконечных лент на участках,противоположных контактирующим, N ежду которыми п роходят формообразование изделий. : ;;:-; -: . : ;.;:.;-:Устройство для гофрирования ленты работает следующим образом.;...- Для получения гофрированного изделия с периодически повторяющимся выпукло- вогнутым рельефом заготовку в виде ленты подают, и зажимают между формообразую- ш ими элементами механизма-формования, п эедставляющим и собой своеобразную лонточную пресс-форму. Для этого включают привод 1 и через цепную передачу 3 передают вращающий момент на привод- н(гю звездочку 4 приводного вала 5, который приводит в движение бесконечные ленты механизма формования. При этом лента 27, преимущественно из пластмассы, подается

в камеру нагрева 29, после чего, в случае

необходимости, лента подается на дисковые ножи 21 механизма продольного раскроя,; вал 19 которых получает вращательное движение через цепную пв редачу 16 от звездочки 15 одного из валов 5 на звездочку 17 этого вала. После этого нагретые эластичные захватываются рабрчими элементами 10, зажимаются ими И втягиваются в зону формовки между продольными участкёмй бескрнечнйх,; лент. При этом предварительно между ра бочй- ми элементами 10 обеих бес конечных лент устанавливается зазор 13 (фиг. 3 и 7). соответствующий толщине ленты 2J7, Для этоп|

каретка 33 передвигается совместно с вё хней парой валоа5 и бесконечной лентой н необходимое расстояние и закрепляется js дву боковых сторон на станине 2 34, В случае необходимости бесконечный

ленты получают нйтяг на контактирующей

части путём передвижения натяжнШ;роли-

ков 38, входящих в зацепление со звеньями

цепей 9. в частях, противоположных контак

тирующим. Нормальный натяг в цёгйх бебконечных лент обеспечивает стабильное качество изделий. Далее бесконечные ленты сёбими рабочими элементами ТО.вгтягива-; ют между контактирующими частяИи лейту 27, образуя на ней гофры при многоразовом

ее формировании рабочими элементами. Здесь же продольно разрезанные ленты 27 разрезаются и в поперечном направлении ножами 14, установленными на рабочих элементах 10, в результате чего образуются готовые изделия 31, подающиеся в бак 30 для охлаждения имеющейся там жидкостью. Ножи 14 устанавливают с заданным шагом, через несколько рабочих элементов, обеспечивая необходимую длину изделий 31.

В предлагаемом устройстве производится одновременно прокатка, гибка, штамnoBka ирезка готовых изделий. Оно простое и удобное в обслуживании, позволяет получить изделия высокого качества без отхрдов производства, обеспечивая высокую производительность труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для непрерывного формования профильных изделий из листовой заготовки | 2021 |

|

RU2782195C1 |

| Способ производства сотоэлемента и устройство для производства сотоэлемента | 2022 |

|

RU2819104C2 |

| Автомат для завертки конфет"вперекрутку | 1974 |

|

SU516580A1 |

| Устройство для сборки бесконечных резинотросовых лент | 1989 |

|

SU1803330A1 |

| Устройство для непрерывного изготовления ячеистого материала | 1981 |

|

SU1028523A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И УПАКОВКИ ТУБ | 2003 |

|

RU2323828C2 |

| Устройство для изготовления спиралей | 1980 |

|

SU984569A1 |

| Устройство для обработки деревянных изделий | 1986 |

|

SU1407804A2 |

| ПОТОЧНАЯ ЛИНИЯ ОБРАБОТКИ БРЕВЕН | 2015 |

|

RU2695876C2 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНЫХ СТЕРЖНЕЙ СЕТКИ | 2007 |

|

RU2440208C2 |

Формула изобретения . -1. Устройство для гофрирования ленты, содержащее узел подачи ленты и механизм формования, включающий параллельные бесконечные цепи, установленные на парах зубчатых колес, одна из которых приводная, и закрепленные на параллельных цепях

профилированные призматические рабочие элементы, отличающееся тем, что, с целью расширения технологических возможностей за счет гофрирования ленты большой ширины, оно снабжено натяжными роликами, установленными между зубчатыми колесами с возможностью взаимодёйствия с соответствующей цепью, цепи выполнены пластинчатыми, рабочие элементы закреплены на наружной стороне цепи, венец каждого зубчатого колеса выполнен в виде групп зубцов, размещенных внутри группы с номинальным шагом, а между соседними группами - с шагом, кратным номинальному, крепежные элементы выполнены в виде винтов, установленных между пластинами цепей с возможностью размещения их головок в промежутках между группами зубьев.

гл гз

гггг 7.

tr fd

Фиг.В

Авторы

Даты

1993-02-07—Публикация

1989-11-29—Подача