Изобретение относится к технологическому оборудованию для прессования пластмасс, а именно к устройствам непрерывного изготовления ячеистых листовых материалов.

Известно устройство для гофрирования листового материала, содержащее формующий узел в виде расположенных одна над другой групп бесконечных цепей с формующими элементами для продольного гофрирования 1.

К недостаткам этого устройства относятся невозможность получения ячеистых структур, .наличие нескольких самостоятельных приводов для перемещения каждой цепи.

Наиболее близким к предлагаемому является устройство для непрерывного изготовления ячеистого материала, содержащее формующий узел, выполненный в виде матрицы с формующими элементами и пуансона в виде натянутого на ведущую, тянущую звездочки и прижимной элемент бесконечного тракового конвейера с закрепленными на траках формующими элементами, узел обогрева 2.

К недостаткам этого устройства относятся выполнение матрицы и пуансона в виде нескольких цепей, что ухудщает качество ячеистого материала, так как отсутствует жесткая фиксация формующих элементов в замкнутом состоянии хотя бы в одном из двух взаимоперпендикулярных направлениях; смещение ведущих звездочек в каждой цепи на щаг ячейки, что приводит к конструктивным и- технологическим трудностям эксплуатации,, так как каждая звездочка должна находиться на самостоятельном валу, крепление которого трудно осуществимо из-за малых .зазоров между смежными рядами цепей; сложность осуществления синхронности работы всей системы в целом из-за того, что формующие элементы вступают в работу поочередно, а цепь не является жесткой вследствие разности натяжений и длины ее рабочих участков, что приводит к -нарушению геометрии отформованного- листового материала; наличие прижимных элементов в виде калибрующих направляющих, что создает дополнительное сопротивление движению непрерывных цепей и не способствует увеличению жесткости системы в Целом.

Цель изобретения - повыщение качества гофрирования и точности геометрических параметров изготавливаемого материала.

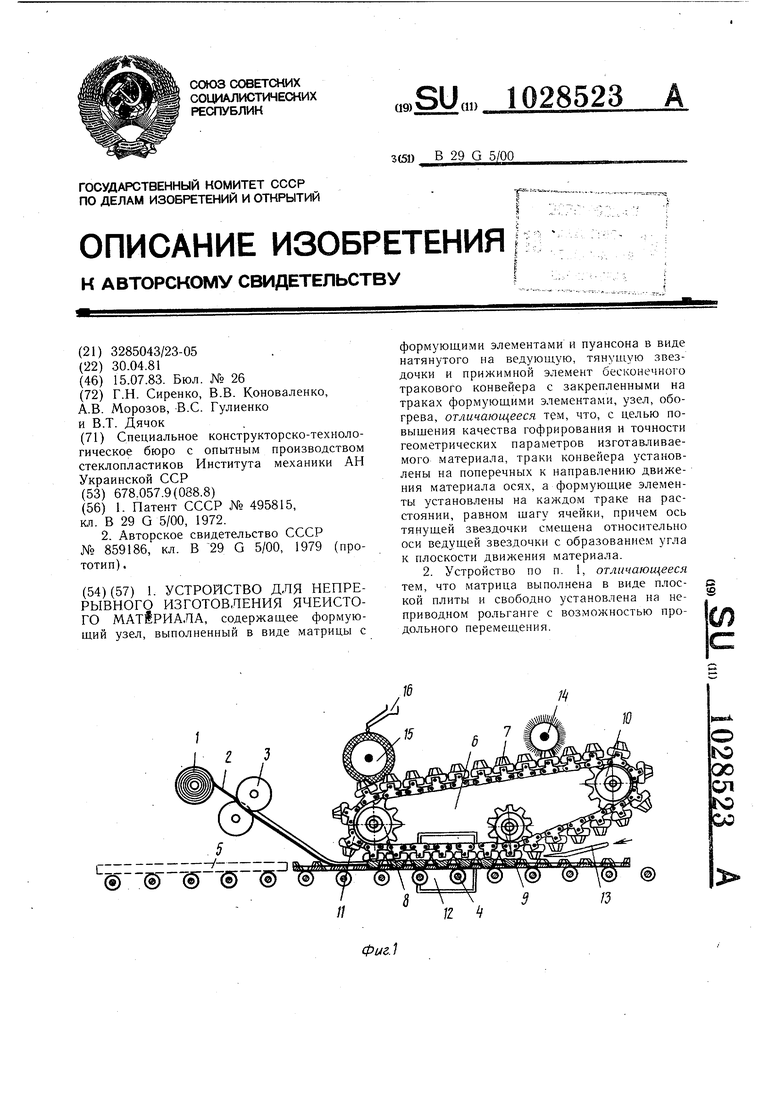

Указанная цель достигается тем, что в устройстве для непрерывного изготовления ячеистого материала, содержащем формующий узел, выполненный в виде матрицы с формующими элементами и пуансона в Bii;iv натян то о на ведущую, тянущую зве:-.;t. и прижимной элемент бесконечного i:iriKO 3oro конвейера с закрепленными на

траках формующими элементами, узел обогрева, согласно изобретению, траки конвейера установлены на поперечных к направлению движения материала осях, а формующие элементы установлены на каждом траке на расстоянии, равном щагу ячейки, причем ось тянущей звездочки смещена относительно оси ведущей звездочки с образованием угла к плоскости движения материала.

Кроме того, матрица выполнена в виде плоской плиты и свободно установлена на неприводном рольганге с возможностью продольного перемещения.

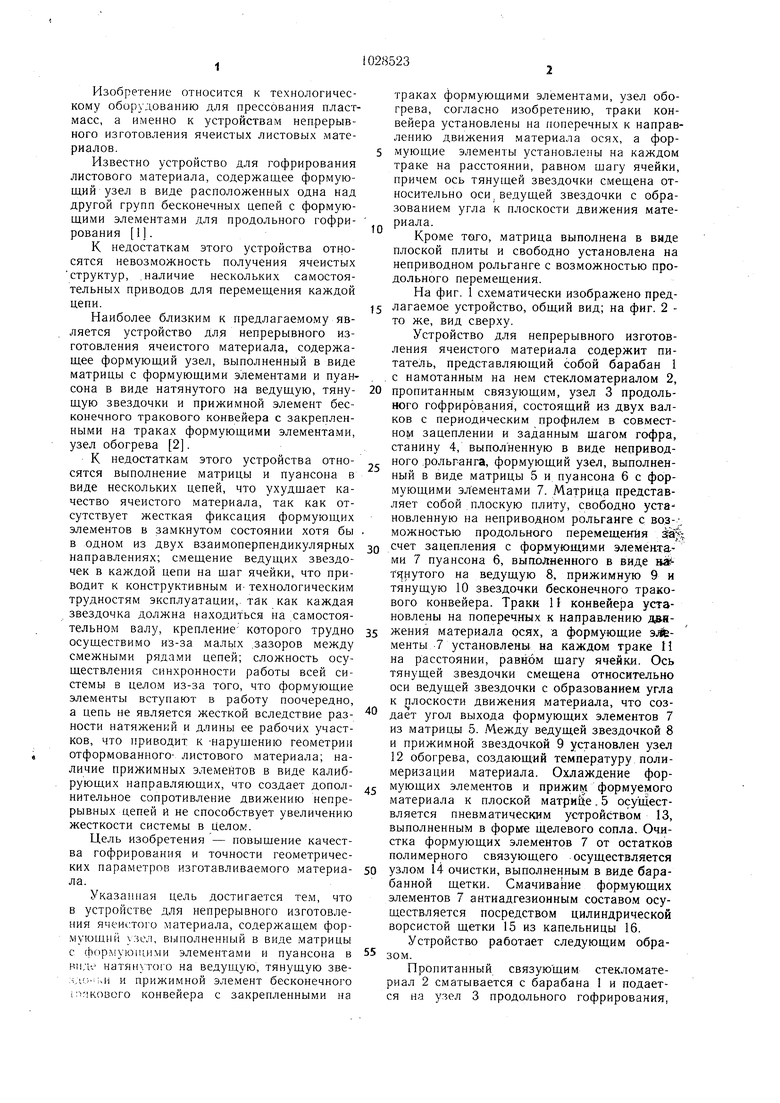

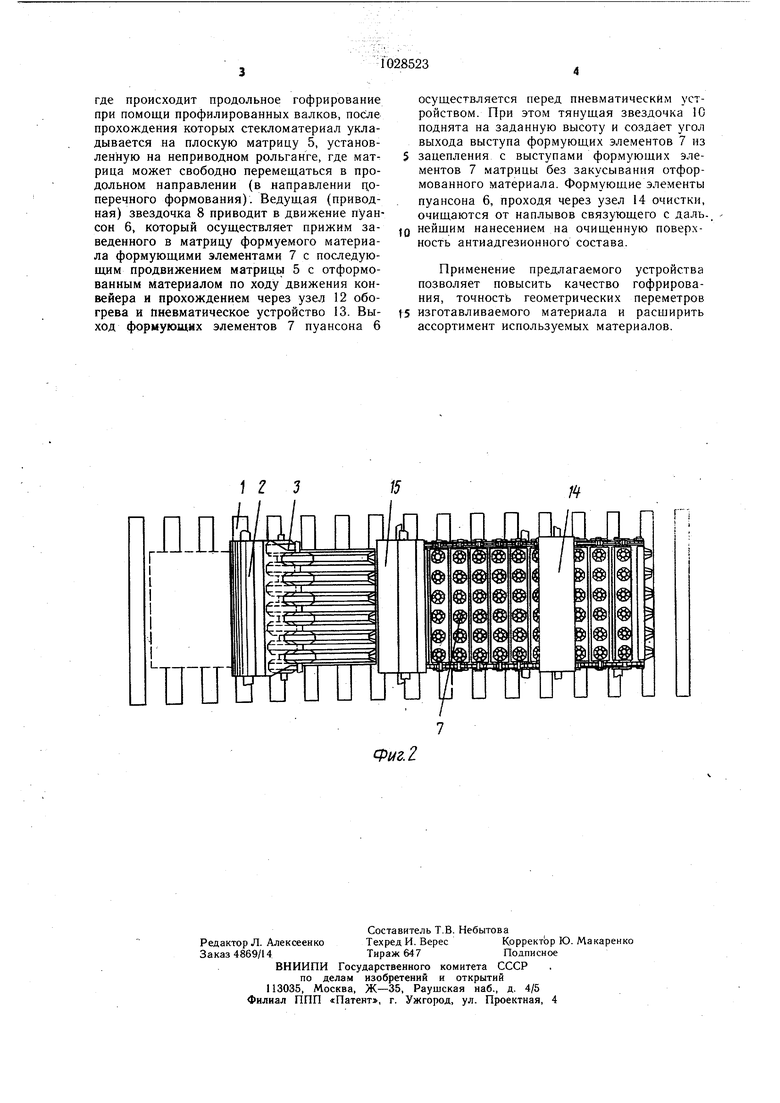

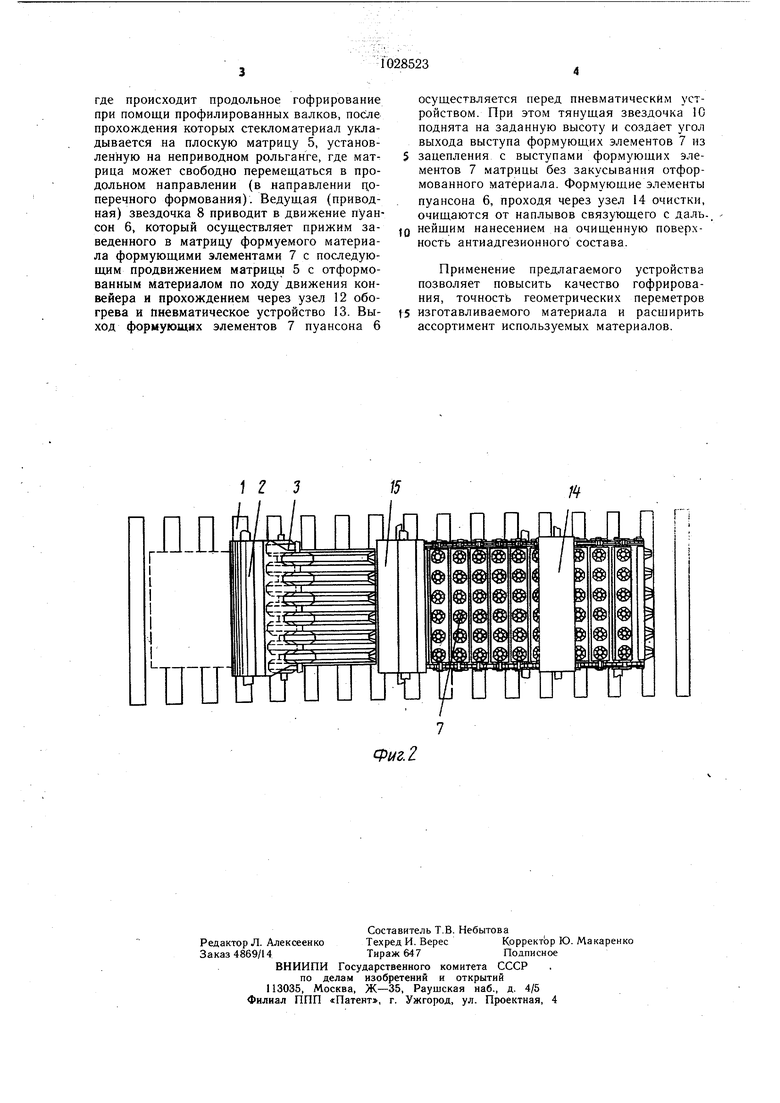

На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2 то же, вид сверху.

Устройство для непрерывного изготовления ячеистого материала содержит питатель, представляющий собой барабан 1 с намотанным на нем стекломатериалом 2,

0 пропитанным связующим, узел 3 продольного гофрирования, состоящий из двух валков с периодическим профилем в совместном зацеплении и заданным щагом гофра, станину 4, выполненную в виде неприводного рольганга, формующий узел, выполненный в виде матрицы 5 и пуансона 6 с формующими элементами 7. Матрица представляет собой плоскую плиту, свободно уста новленную на неприводном рольганге с воз-;, можностью продольного перемещения sa

0 счет зацепления с формующими элементами 7 пуансона б, выполненного в виде нжт нутого на ведущую 8, прижимную 9 и тянущую 10 звездочки бесконечного тракового конвейера. Траки И конвейера установлены на поперечных к направлению дда1жения материала осях, а формующие э менты .7 установлены на каждом траке И на расстоянии, равном щагу ячейки. Ось тянущей звездочки смещена относительно оси ведущей звездочки с образованием угла к плоскости движения материала, что создает угол выхода формующих элементов 7 из матрицы 5. Между ведущей звездочкой 8 и прижимной звездочкой 9 установлен узел 12 обогрева, создающий температуру полимеризации материала. Охлаждение формующих элементов и прижим формуемого материала к плоской матрИ1 е. 5 осуществляется пневматическим устройством 13, выполненным в форме щелевого сопла. Очистка формующих элементов 7 от остатков полимерного связующего осуществляется

0 узлом l4 очистки, выполненным в виде барабанной щетки. Смачивание формующих элементов 7 антиадгезионным составом осуществляется посредством цилиндрической ворсистой щетки 15 из капельницы 16. Устройство работает следующим обра5 зом.

Пропитанный связующим стекломатериал 2 сматывается с барабана I и подается на узел 3 продольного гофрирования,

где происходит продольное гофрирование при помощи профилированных валков, после прохождения которых стекломатериал укладывается на плоскую матрицу 5, установленную на неприводном рольганге, где матрица может свободно перемещаться в продольном направлении (в направлении поперечного формования). Ведущая (приводная) звездочка 8 приводит в движение пуансон 6, который осуществляет прижим заведенного в матрицу формуемого материала формующими элементами 7 с последующим продвижением матриць 5 с отформованным материалом по ходу движения конвейера и прохождением через узел 12 обогрева и Пневматическое устройство 13. Выход формующих элементов 7 пуансона 6

осуществляется перед пневматическим устройством. При этом тянущая звездочка 1C поднята на заданную высоту и создает угол выхода выступа формующих элементов 7 из

5 зацепления с выступами формующих элементов 7 матрицы без закусывания отформованного материала. Формующие элементы пуансона 6, проходя через узел 14 очистки, очищаются от наплывов связующего с дальJQ нейшим нанесением на очищенную поверхность антиадгезионного состава.

Применение предлагаемого устройства позволяет повысить качество гофрирования, точность геометрических переметров fS изготавливаемого материала и расширить ассортимент используемых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОПРОФИЛЬНОЕ УСТРОЙСТВО | 2011 |

|

RU2481912C2 |

| Устройство для изготовления гофрированной ленты | 1989 |

|

SU1625547A1 |

| Устройство для непрерывного гофрирования изделий из листовой заготовки | 1980 |

|

SU979147A1 |

| ТРАКОВАЯ ГРАБЕЛЬНАЯ РЕШЕТКА УСТРОЙСТВА ДЛЯ МЕХАНИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД И ТРАК ГРАБЕЛЬНОЙ РЕШЕТКИ | 2016 |

|

RU2650909C1 |

| Установка для вырубки деталей из полосовых эластичных заготовок | 1984 |

|

SU1333589A1 |

| Линия для непрерывного формования профильных изделий из листовой заготовки | 2021 |

|

RU2782195C1 |

| Пресс для непрерывного изготовления профильных погонажных изделий из древесных материалов | 1987 |

|

SU1479271A1 |

| СГИБАЮЩИЙ УЗЕЛ ДЛЯ ПОЛУЧЕНИЯ СЛОЖЕННЫХ УПАКОВОК С ТЕКУЧИМИ ПИЩЕВЫМИ ПРОДУКТАМИ ИЗ СООТВЕТСТВУЮЩИХ ЗАПЕЧАТАННЫХ ПАКЕТОВ | 2012 |

|

RU2594524C2 |

| Устройство для получения гофрированных деталей из ленты | 1971 |

|

SU436687A1 |

| Устройство для непрерывного формования профильных изделий из листовой заготовки | 1979 |

|

SU859186A1 |

1. УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО МАТЕРИАЛА, содержащее формующий узел, выполненный в виде матрицы с формующими элементами и пуансона в виде натянутого на ведующую, тянущую звездочки и прижимной элемент бесконечного трекового конвейера с закрепленными на траках формующими элементами, узел, обогрева, отличающееся тем, что, с целью повыщения качества гофрирования и точности геометрических параметров изготавливаемого материала, траки конвейера установлены на поперечных к направлению движения материала осях, а формующие элементы установлены на каждом траке на расстоянии, равном шагу ячейки, причем ось тянущей звездочки смещена относительно оси ведущей звездочки с образованием угла к плоскости материала. 2. Устройство по п. 1, отличающееся тем, что матрица выполнена в виде плоской плиты и свободно установлена на неприводном рольганге с возможностью продольного перемещения.

1 Z

п

Фиг. 2 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для распыления порошкообразных и жидких веществ с самолета | 1971 |

|

SU495815A3 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для непрерывного формования профильных изделий из листовой заготовки | 1979 |

|

SU859186A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-07-15—Публикация

1981-04-30—Подача