(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЕЙ

1

Изобретение относится к обработке металлов давлением, в частности -к изготовлению гофрированных нагревательных элементов.

Известно устройство для изготовления гофрированных изделий, содержащее размещенные на станине привод, узел гофрирования полосы, выполненный в виде двух взаимодействующих между собой зубчатых дисков, размер зубьев которых соответствует размеру спиралей, узел калибровки и узел отрезки спиралей 1.

Недостатком устройства является то, что диски механизма предварительного гофрирования жестко закреплены один относительно другого. Расстояние между центрами их неизменно. Гофрирование полосы осуществляют равномерным вращением валков, которые создают изгибающее усилие по всей полосе, что приводит к возникновению элементов деформации и вытяжки на прямолинейных участках спирали.

Вследствие непостоянства жесткости ленты щаг гофр неравномерен. Высота гофр определяется высотой зуба диска.

Цель изобретения - повышение производительности и улучшение качества спиралей.

Поставленная цель достигается тем, что один из зубчатых дисков выполнен непри5 водным и подпружинен в направлении другого, размер бокЬвой поверхности зуба равен высоте получаемой спирали, а узел копировки выполнен в виде симметрично установленных относительно оси подачи полосы пуансонов и двух матриц, смонтированных под углом к оси подачи, а также распределительно-кулачкового механизма, связывающего между собой пуансоны и матрицы.

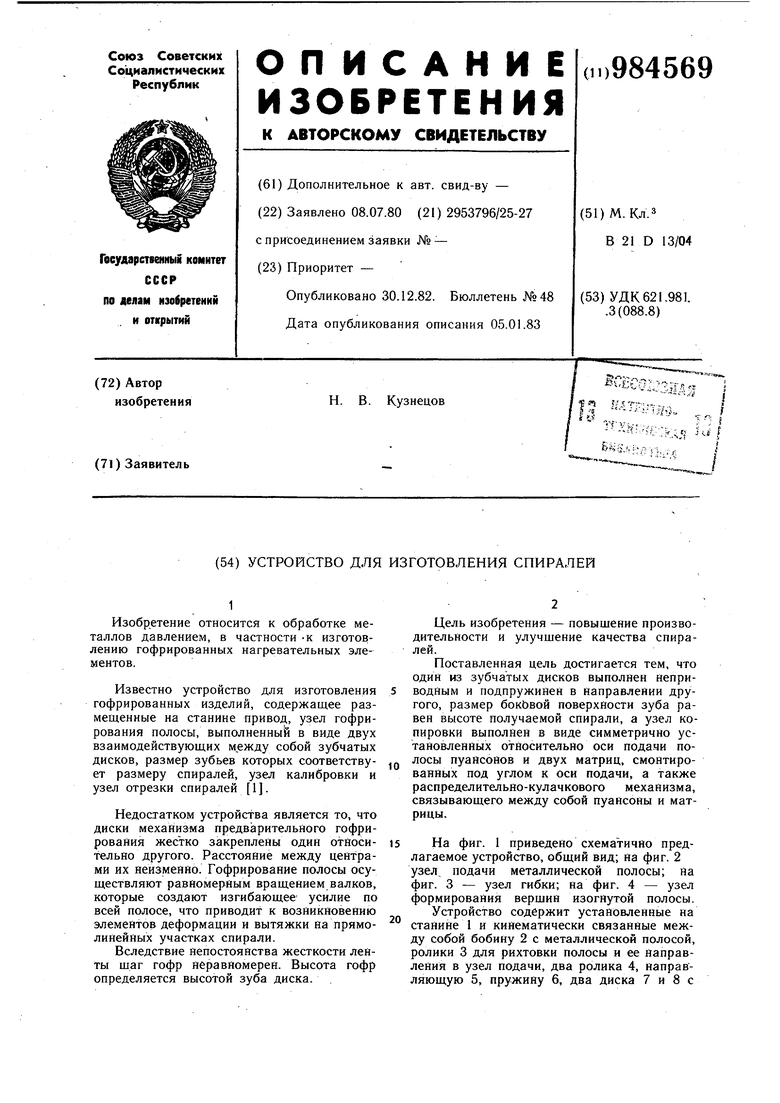

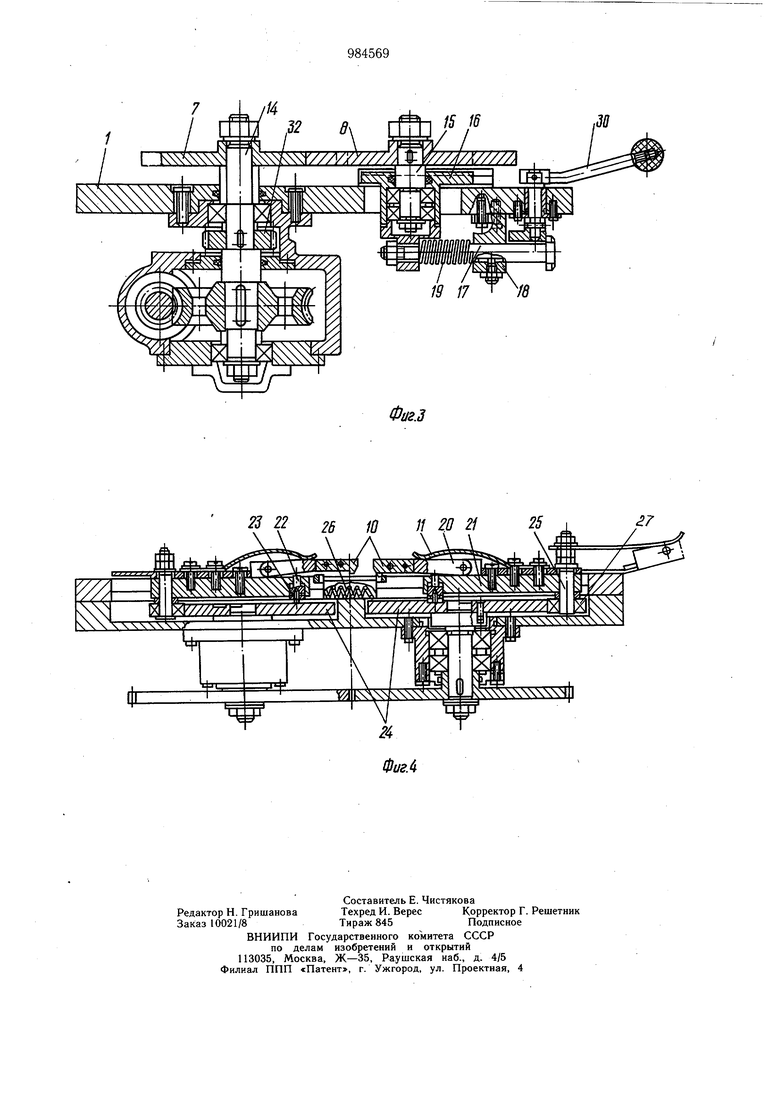

15 На фиг. 1 приведено схематично предлагаемое устройство, общий вид; на фиг. 2 узел подачи металлической полосы; на фиг. 3 - узел гибки; на фиг. 4 - узел формирования вершин изогнутой полосы. Устройство содержит установленные на станине 1 и кинематически связанные между собой бобину 2 с металлической полосой, ролики 3 для рихтовки полосы и ее направления в узел подачи, два ролика 4, направляющую 5, пружину 6, два диска 7 и 8 с пилообразной поверхностью, две матрицы 9, два пуансона 10, две пластинчатые пружины 11, гильотинный нож 12. Один из роликов 4 установлен неподвижно на станине, а другой имеет возможность перемещения перпендикулярно металлической полосе. Направляющая 5 одним концом закреплена на станине 1 с возможностью углового перемещения в ее плоскости. Свободный конец направляющей снабжен роликами 13, обеспечивающими направление металлической полосы в зону гибки. Пружина 6 создает усилие сжатия металлической полосы. Диск 7, обеспечивающий движение металлической полосы, установлен йа валу приводного механизма 14, закрепленного с Нижней стороны станины. На валу приводного механизма 14 имеется распределительная щестерня, посредством которой осуществляется кинематическая связь всех узлов устройства. Диск 8 расположен На оси каретки 15, установленной в направляющих 16 на станине 1 так, что нижний конец ее входит в отверстие стаНины, имеющее продолговатую форму, что обеспечивает возможность перемещения каретки 15 в горизонтальной плоскости. В Нижней части каретки 15 жестко закреплен шток 17, способный перемещаться также в горизонтальной плоскости в упоре 18. На штоке 17 находится пружина 19, создающая усилие, необходимое для гибки металлической полосы. Две матрицы 9 закреплены жестко на станине симметрично подаваемой полосе и каждая под углом 7° к ней. Каждый из пуансонов 10 посредством коромысел 20 щарнирно закреплен на одном из концов ползунов 21, установленных на станине. На расстоянии 10 мм от центра крепления коромысел 20 в нижней части ползунов 21 установлены толкатели 22, ролики 23 которых взаимодействуют с распределительно-кулачковым механизмом 24. На свободных концах ползунов 21 выполнены цилиндрические выступы 25, соединенные между собой с помощью пружины растяжения 26 и взаимосвязанные с распределительно-кулачковым механизмом 24 посредством роликов 27. Форма матриц 9 и пуансонов 10 определена, исходя из электрических и конструктивных параметров спирали. Один из ползунов 21 механически соединен со счетчиком 28 числа изгибов спирали, который в свою очередь электрически взаимосвязан с гильотинным Ножом 12. Управляющие ручки 29-31 служат для наладки устройства. Устройство для изготовления спиралей пилообразной формы работает следующим образом. Нажатием кнопки 32 приводится в действие приводной механизм 14, с которым кинематически связаны все узлы устройства. Металлическая полоса с вращающейся бобины 2, отрихтованная роликами 3, поступает между роликами 4, которые, вращаясь с заданной скоростью в противоположных направлениях, захватывают металлическую полосу с усилием, определенным пружиной 6, и подают ее между роликами 13 направляющей 5. Направляющая 5 занимает такое положение, что движущая металлическая полоса прямолинейно подается роликами 13 в зону ,гибки между зубцами дисков 7 и 8. Диски 7 и 8 вращаются в противоположных направлениях со скоростью 34 об/мин, так, что зубцы одного из них входят в пространство между зубцами другого. Металлическая полоса захватывается зубцами дисков 7 и 8, которые и осуществляют изгиб ее. Изогнутая дисками металлическая полоса поступает в зону пуансонов 10. Один из них захватывает верщину изогнутой металлической полосы и Направляет полосу в соответствующую матрицу, где осуществляется формирование ее вершины. На время, необходимое для осуществления формирования, этот пуансон остается в неподвижнрм положении. В то же время распределительнокулачковый механизм 24, вращаясь, осуществляет подъем второго пуансона 10 посредством роликов 23 и толкателя 22 в верхнее положение. Ползун 21 взаимосвязан с роликом 27, который обкатывается по наружной поверхности распределительного механизма. Ползун 21, взаимосвязанный с обкатывающимся по наружной поверхности распределительно-кулачкового механизма 24 роликом 27, с усилием, создаваемым пружиной 26, перемещает этот пуансон на следующую вершину изогнутой полосы. Толкатель 22, перемещаясь по распределительно-кулачковому механизму 24, с помощью пружины 11 осуществляет опускание этого пуансона 10 в нижнее положение. После этого ползун 21 перемещает этот пуансон 10 до захвата им вершиНы изогнутой полосы. В момент захвата им верщины прогнутой металлической полосы неподвижный пуансон перемещается по циклу, описанному выще. По количеству движения одного из пуансонов 10 счетчик 28 производит отсчет необходимого числа изгибов металлической полосы. Гильотинным ножом 12 отрезается полученная спираль. Применение предлагаемого устройства по сравнению с существующими позволяет повысить производительяость труда при изготовлении спиралей электронагревательных элементов из металлической полосы более чем в 10 раз, за счет автоматизации процесса их изготовления, обеспечивает улучшение качества изготовляемых спиралей из-за отсутствия участков с остаточной деформацией металлической полосы, увеличивает срок службы спиралей нагревательдых элементов в 2-3 раза, так как в них отсутствуют участки с большим электричесКИМ сопротивлением, а также увеличивается fenлoofдaчa нагревательного элемента за

счет увеличения рабочей площади при обтекании спирали потоком воздуха.

Формула изобретения

Устройство для изготовления спиралей, преимущественно для нагревательных элементов из металлической полосы, содержащее размещенные ; на станине привод, узел гофрирования полосы, выполненный в виде двух взаимодействующих между собой зубчатых дисков, размер зубьев которых соответствует размеру спирали, узел калибровки и узел отрезки спирали, отличающееся тем, что, с целью повыщения производительности и улучшения качества спиралей, один из зубчатых дисков выполнен непрерывным и подпружинен в направлении другого, размер боковой поверхности зуба равен высоте получаемой спирали, а узел калибровки выполнен в виде симметрично установленных относительно оси подачи ПОЛ.ОСЫ двух пуансонов и двух матриц, смонтированных под углом к оси подачи, а также распределительно-кулачкового механизма, связывающего между собрй пуансоны и матрицы.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 204288, кл. В 21 D 13/04, 1965 (прототип ).

| название | год | авторы | номер документа |

|---|---|---|---|

| БИБЛИОТЕКА IЛ. И. Фалалеев | 1972 |

|

SU349456A1 |

| Устройство для изготовления гофрированных изделий | 1983 |

|

SU1118454A1 |

| Автомат для изготовления волнистых пружинных шайб | 1977 |

|

SU657896A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| УСТРОЙСТВО ДЛЯ ПЛЕТЕНИЯ СЕТОК | 1991 |

|

RU2020016C1 |

| Автомат для изготовления изделий из листового материала | 1981 |

|

SU1033347A1 |

| УНИВЕРСАЛЬНО-ГИБОЧНЫЙ АВТОМАТ | 1991 |

|

RU2030945C1 |

| Устройство для многоколенной пространственной гибки труб | 1985 |

|

SU1268245A1 |

| Навивочное устройство автомата для изготовления спиральных пружин | 1977 |

|

SU657894A1 |

| Устройство для навивки широкополосных спиралей шнеков | 1988 |

|

SU1532128A1 |

3 J2 . /J W 28 Фаг.1

Фиг.2 31 7 Щ f 2В 10 Л J E Л 20 21 ЛДД

Авторы

Даты

1982-12-30—Публикация

1980-07-08—Подача