Изобретение относится к порошковой металлургии и может найти применение при восстановлении внутренних поверхностей деталей при ремонтно-восстановительных работах двигателей.

Известен способ восстановления внутренней поверхности гильз цилиндров двигателей, включающий предварительное хромирование внутренней поверхности гильзы и травление,

Недостатком известного способа является низкая износостойкость восстановления гильз, вследствие высокой пористости покрытия, так как при гальваническом способе нанесения покрытия невозможно достичь беспористого слоя.

Известен способ восстановления внутренней поверхности гильз цилиндров, двигателей, включающий нанесение на внутреннюю поверхность слоя металлической шихты импульсным током и травление.

Недостатком этого способа является низкая износостойкость восстановления гильзы, а также пористость привариваемого слоя, вызванная пульсирующей подачей тока.

Цель изобретения - повышение износостойкости внутренней поверхности восстанавливаемой гильзы цилиндров двигателей за счет получения беспористого слоя.

Поставленная цель достигается тем, что предварительно из металлической шихты изготавливают втулки, которые спекают, устанавливают в гильзы, а в зазор между стенкой гильзы и втулкой засыпают припой и спекают гильзу при температуре 800-820°С. .

Пример. Для восстановления гильз цилиндров двигателей Д-37 предварительно изготавливают тонкостенные втулки из шихты, содержащей, например, гранулы легированного чугуна марки СЧ18 (72 мас,%), железный порошок марки ПЖ В4.160.24 с размером частиц 0,063-0,080 мм (12 мас.%) и с размером частиц 0,02 мм (10 мас.%), порошка меди (6 мас.%).

Шихту перемешивают в течение четырех часов в смесителе барабанного типа, затем засыпают в графитовую оправку и спекают в печи марки ЦЭП-214 вереде водорода при температуре 1150°С в течение 60 мин. Наружный диаметр каждой втулки 106,5 мм, внутренний - 14,5 мм, высота - 78 мм.

После спекания, полученные втулки по три штуки вставляют в восстанавливаемую гильзу друг на Друга, Количество вставляв(Л

С.

vj ю го

00

о ел

мых в гильзу втулок выбрано исходя из соотношения их геометрических параметров, принятых в порошковой металлургии,

Внутренний диаметр гильзы цилиндра двигателя Д-37 составляет 106,8 мм. В образовавшийся зазор между стенками гильзы и втулками засыпают припой марки ПМФ с флюсом Ф 100 в соотношении 1:0-05 (по массе).

Затем гильзы загружают в печь ЦЭП- 214 и спекают при температуре 800 - 820°С в течение 15 мин.

После спекания детали извлекают из печи и шлифуют до номинального размера 105 мм + 0,06. Затем из полученных восстановленных гильз вырезают участки размером 10x20 мм, из которых изготавливают шлиф профиля для определения пористости.

Пористость определяют микроскопом марки МИМ-7.

Для проведения сопоставительного анализа, такие же участки размером 10x20 мм, вырезают из гильз, восстановленных способом, способом, принятым за прототип.

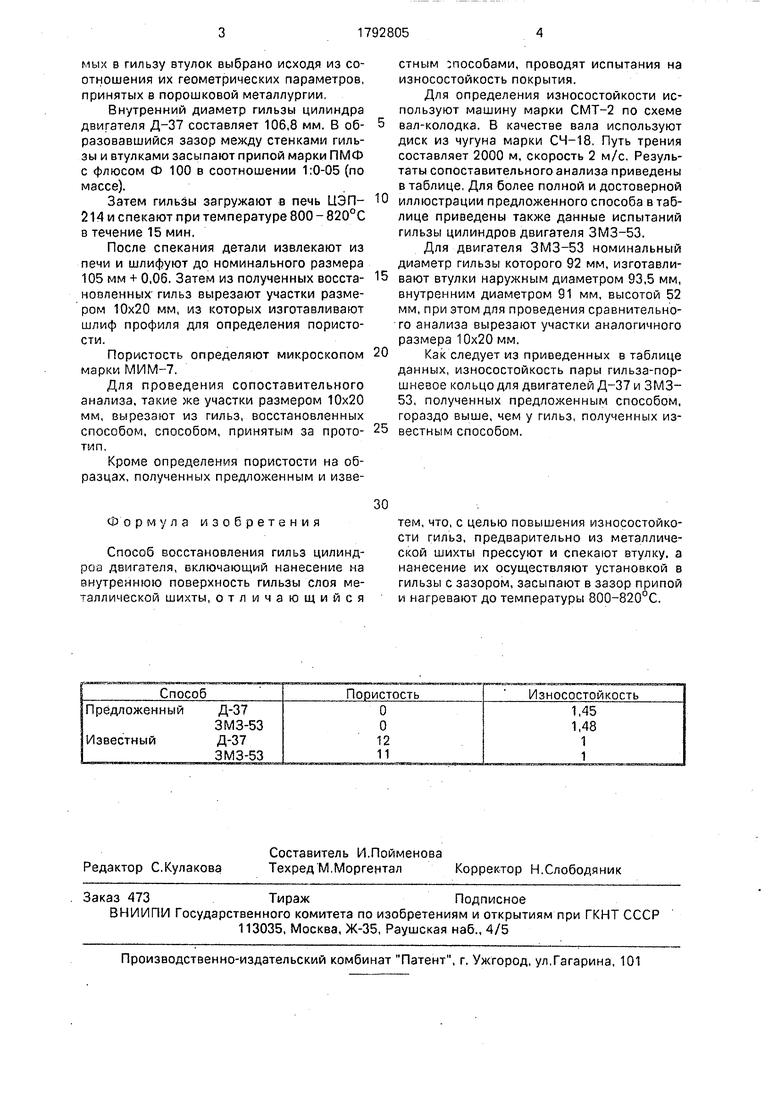

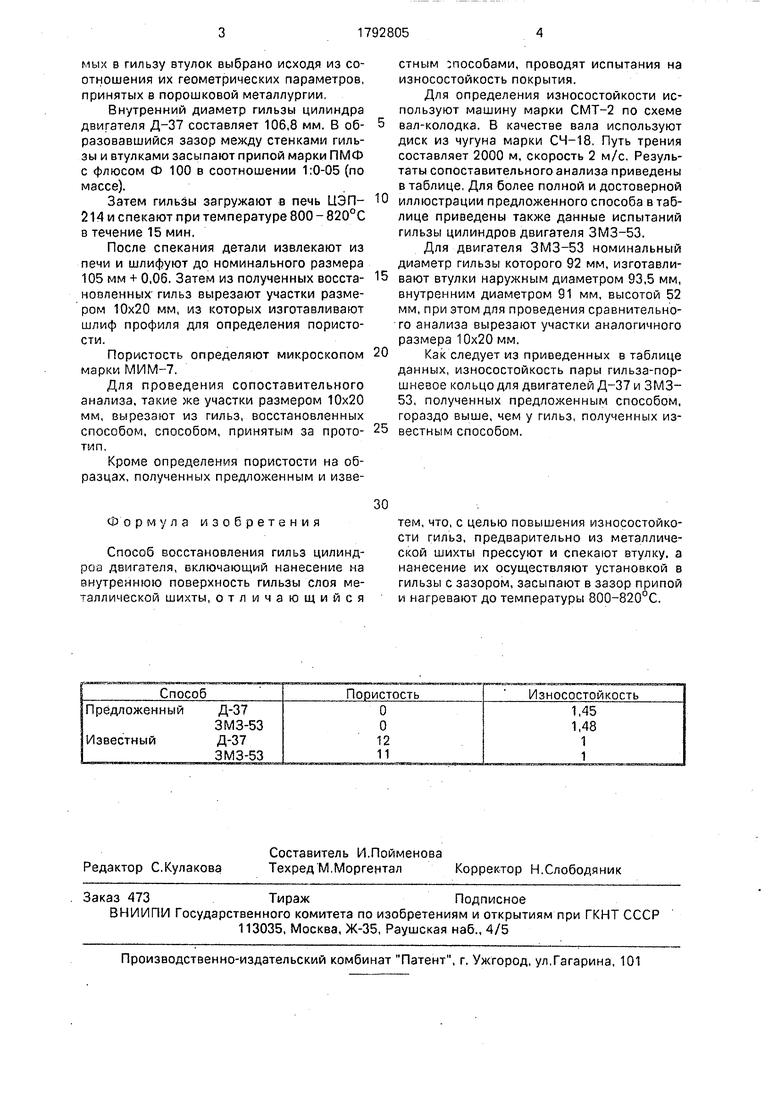

Кроме определения пористости на образцах, полученных предложенным и известным способами, проводят испытания на износостойкость покрытия.

Для определения износостойкости используют машину марки СМТ-2 по схеме

вал-колодка. В качестве вала используют диск из чугуна марки СЧ-18. Путь трения составляет 2000 м, скорость 2 м/с. Результаты сопоставительного анализа приведены в таблице, Для более полной и достоверной

иллюстрации предложенного способа в таблице приведены также данные испытаний гильзы цилиндров двигателя ЗМЗ-53.

Для двигателя ЗМЗ-53 номинальный диаметр гильзы которого 92 мм, изготавливают втулки наружным диаметром 93,5 мм, внутренним диаметром 91 мм, высотой 52 мм, при этом для проведения сравнительного анализа вырезают участки аналогичного размера 10x20 мм.

Как следует из приведенных в таблице данных, износостойкость пары гильза-поршневое кольцо для двигателей Д-37 и ЗМЗ- 53, полученных предложенным способом, гораздо выше, чем у гильз, полученных известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН | 2001 |

|

RU2191214C2 |

| Способ изготовления сборно-паяного распределительного вала | 1987 |

|

SU1433701A1 |

| Шихта на основе порошка железа для изготовления антифрикционных изделий | 1990 |

|

SU1787682A1 |

| Способ получения спеченных изделий | 1986 |

|

SU1366293A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВНУТРЕННИХ И НАРУЖНЫХ ПОВЕРХНОСТЕЙ ПУСТОТЕЛЫХ И ДРУГИХ ДЕТАЛЕЙ | 1998 |

|

RU2139177C1 |

| ПАЯЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2223165C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-СТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ ТРЕНИЯ | 2004 |

|

RU2336443C2 |

| Способ получения булатной стали (его варианты) | 1991 |

|

SU1823882A3 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ РОМАНИТ-УВл, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЭЛЕМЕНТ УЗЛА ТРЕНИЯ | 2004 |

|

RU2336444C2 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

Сущность способа: формуют и спекают из металлической шихты втулки, устанавливают их в гильзу с зазором, засыпают в него флюс и нагревают до температуры 800- 820°С. 1 табл.

Формула изобретения

Способ восстановления гильз цилинд- роа двигателя, включающий нанесение на внутреннюю поверхность гильзы слоя металлической шихты, отличающийся

тем, что, с целью повышения износостойкости гильз, предварительно из металлической шихты прессуют и спекают втулку, а нанесение их осуществляют установкой в гильзы с зазором, засыпают в зазор припой и нагревают до температуры 800-820°С.

| Экспресс-информация | |||

| Ремонт и техобслуживание МТП, Восстановление деталей, ЦНИИТЭИ, Госкомсельхозтехника, 1983. |

Авторы

Даты

1993-02-07—Публикация

1990-05-24—Подача