ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической кислородной резки трубных заготовок | 1989 |

|

SU1779498A1 |

| Способ производства горячекатаных труб | 1988 |

|

SU1688954A1 |

| СПОСОБ КИСЛОРОДНОЙ РЕЗКИ | 1996 |

|

RU2098245C1 |

| Способ кислородной резки полых за-гОТОВОК | 1979 |

|

SU812462A1 |

| Способ кислородной резки стальных заготовок | 1990 |

|

SU1830319A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ | 1996 |

|

RU2096113C1 |

| Способ резки заготовок | 1980 |

|

SU961888A1 |

| Устройство для газовой резки качающимся резаком | 1979 |

|

SU860963A1 |

| Способ кислородной резки стальных заготовок | 1990 |

|

SU1731499A1 |

| Машина термической резки металлов | 1989 |

|

SU1761401A1 |

Использование: в кузнечно-прессовых, литейно-обрубных цехах для резки трубных заготовок. Сущность изобретения: трубную заготовку большой толщины вращают относительно резака, с угловой скоростью определяемой по выражению: о A n/d 1 х(п + 1), где А, п - постоянные коэффициенты; А 1500 Кк..Ю ;Км.:Кт. где Кк 0,65 - 1,2. Кч - (100-е) .где е- чистота кислорода, %; Кт (1 + 2 Тм ) 1-1,5 (б 10 3)2, где Тм - температура нагрева металла перед резкой, °С; д - толщина разрезаемого металла,(до 800 мм), мм; Км 1-0,75 для проката, 0,85-0,50 для литья; d - наружный диаметр заготовки, мм. Перед окончанием резки увеличивают скорость резки.5 ил.

Изобретение относится к машиностроению и может быть использовано в кузнечно- прессовых и литейно-обрубных цехах для обеспечения резки трубных заготовок.

. Известен способ термической кислородной резки, предусматривающий вращение трубной заготовки относительно инструмента-резака, установленного на тележке. Однако, этот способ имеет низкую производительность.

Ближайшим аналогом данного способа является способ, по которому осуществляют резку трубной заготовки на предельно допустимой скорости, определенной для каждого металла или сплава расчетным путем в функции температуры и толщины разрезаемого слоя, при относительном перемещении резака и заготовки с увеличением скорости перед окончанием резки. Однако

применение этого способа tie обеспечивает высокой производительности при резке трубных, полых толстостенных заготовок.

Описанный способ имеет целью обеспечить резку трубных загот овок с одновременным повышением производительности и уменьшением потерь металла.

Указанная цель достигается за счет того, что заготовку вращают с оптимальной угловой скорости, определяемой по следующей зависимости:

XI Ю Ю

оо ел

a,- An

dn + 1

Г. 2 (n + 1 ) in +1

где A, n - постоянные коэффициенты; А-1500 Кк-Кч-Км-Кт,

где Кк - коэффициент, определяемый требованиями к качеству поверхности реза, равный Кк 0,65-1,2;

Кч -т------- - коэффициент чиV2(100-e) стоты используемого кислорода,

Ј - чистота кислорода в процентах;

Км - коэффициент, характеризующий химический состав металла, равный для литья 0,85-50 и для проката 0,75-1,0;

Кт - (1 + 2ТМ-10 3) 1-1,5 (д-10 3)2 - коэффициент температуры,

где Т - температура нагрева металла, °С:б - толщина разрезаемого металла (до 800 мм);

п 0,4;

d - наружный ,г;шметр заготовки, мм.

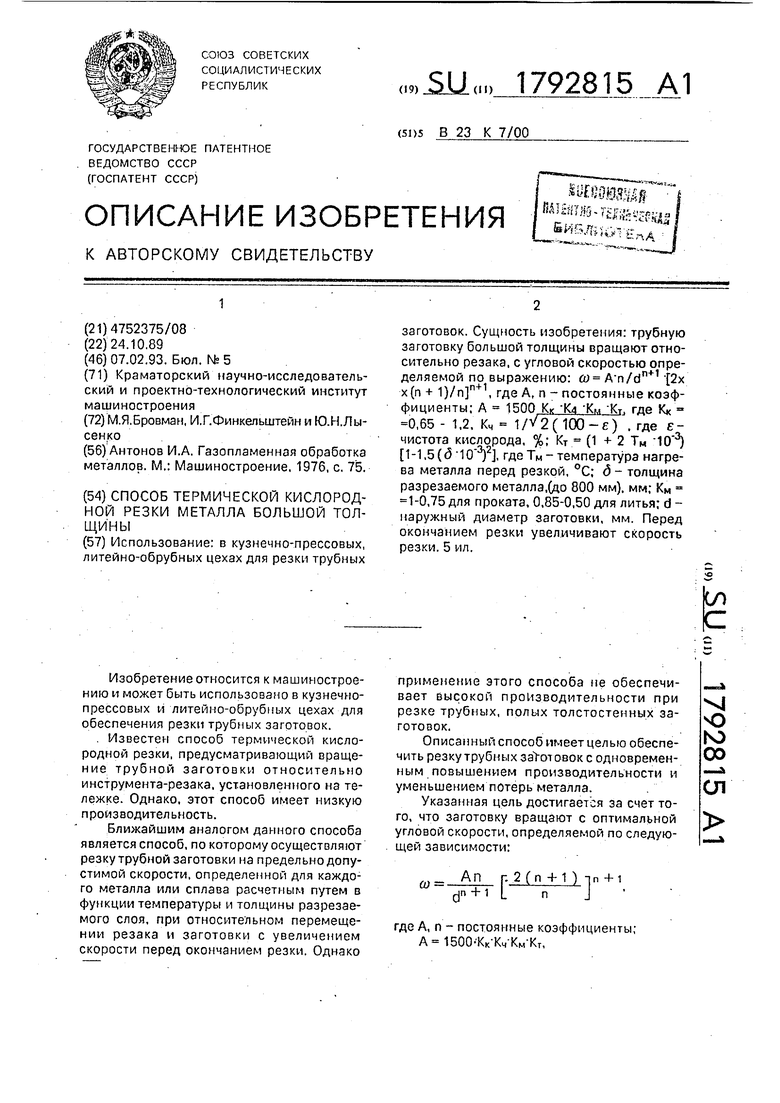

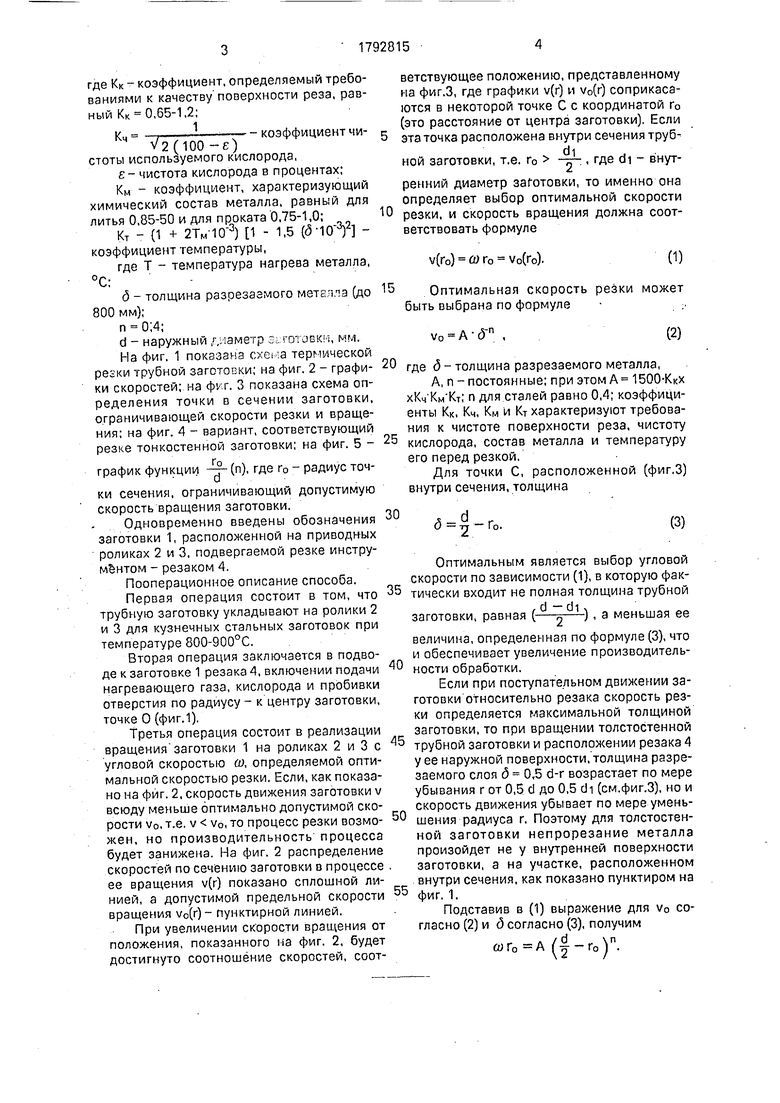

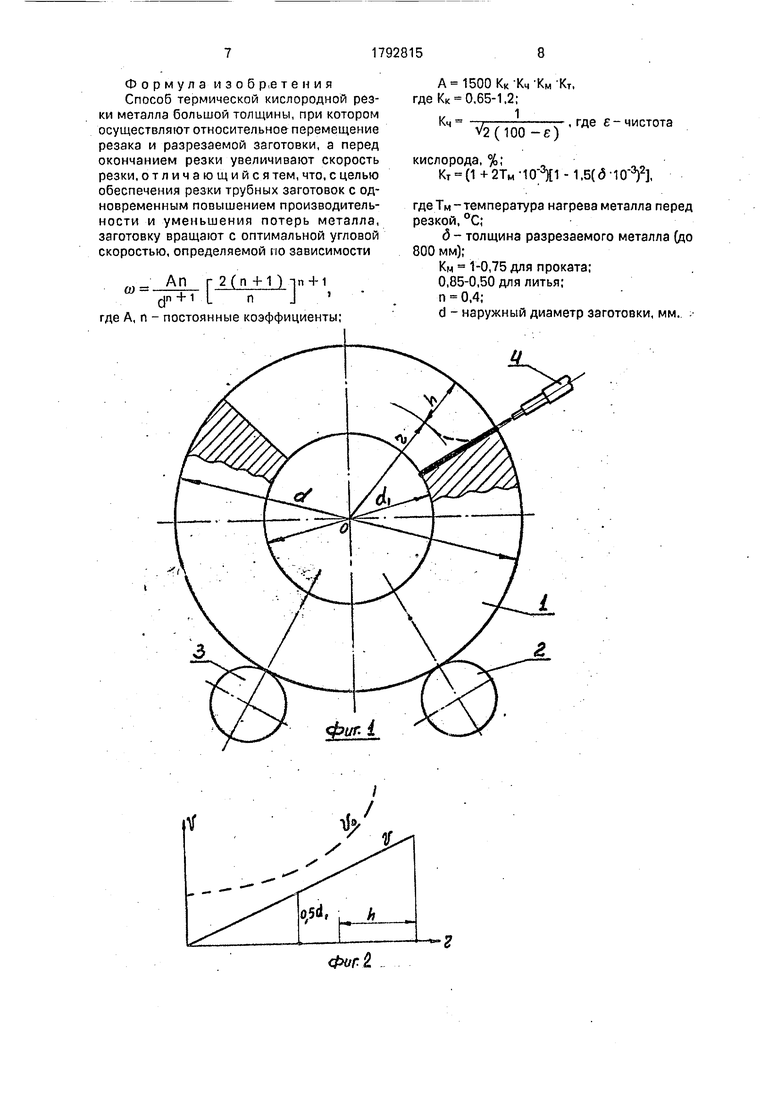

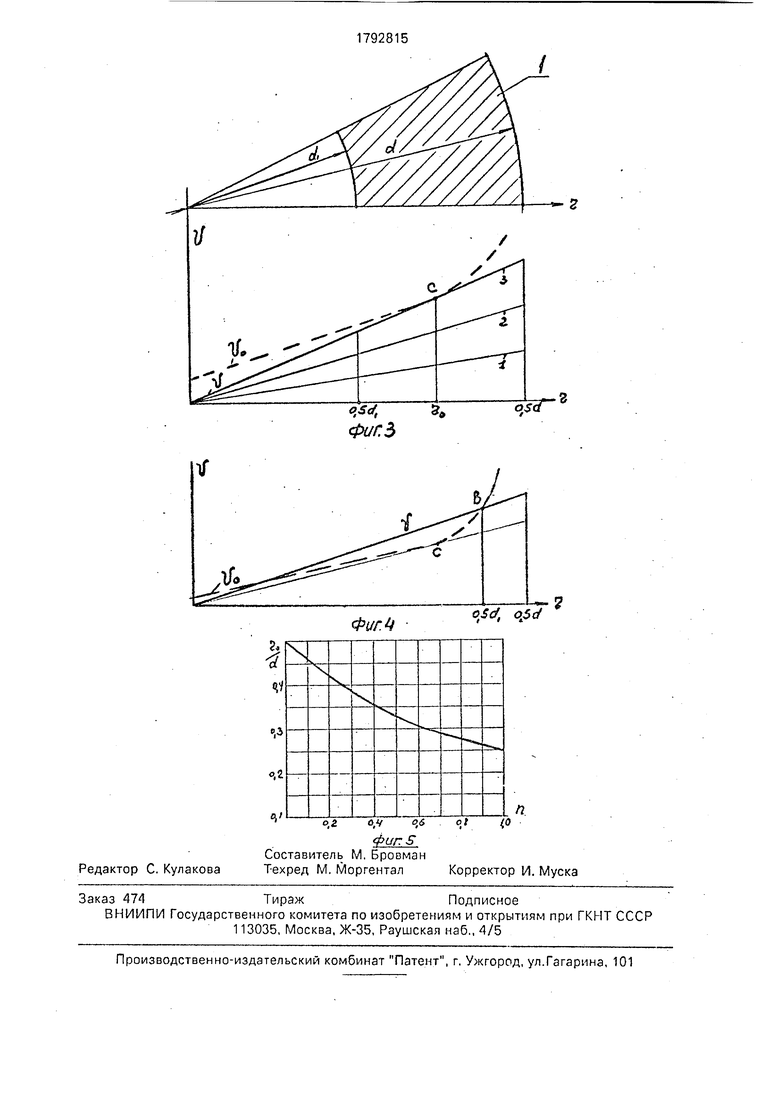

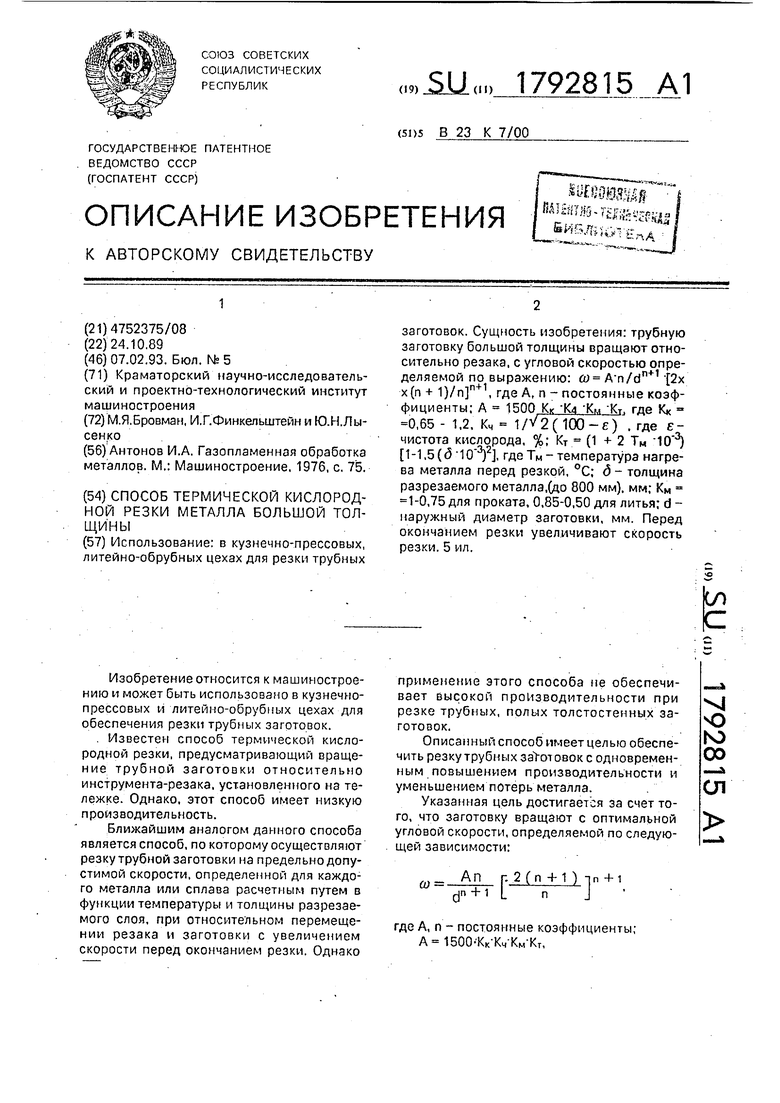

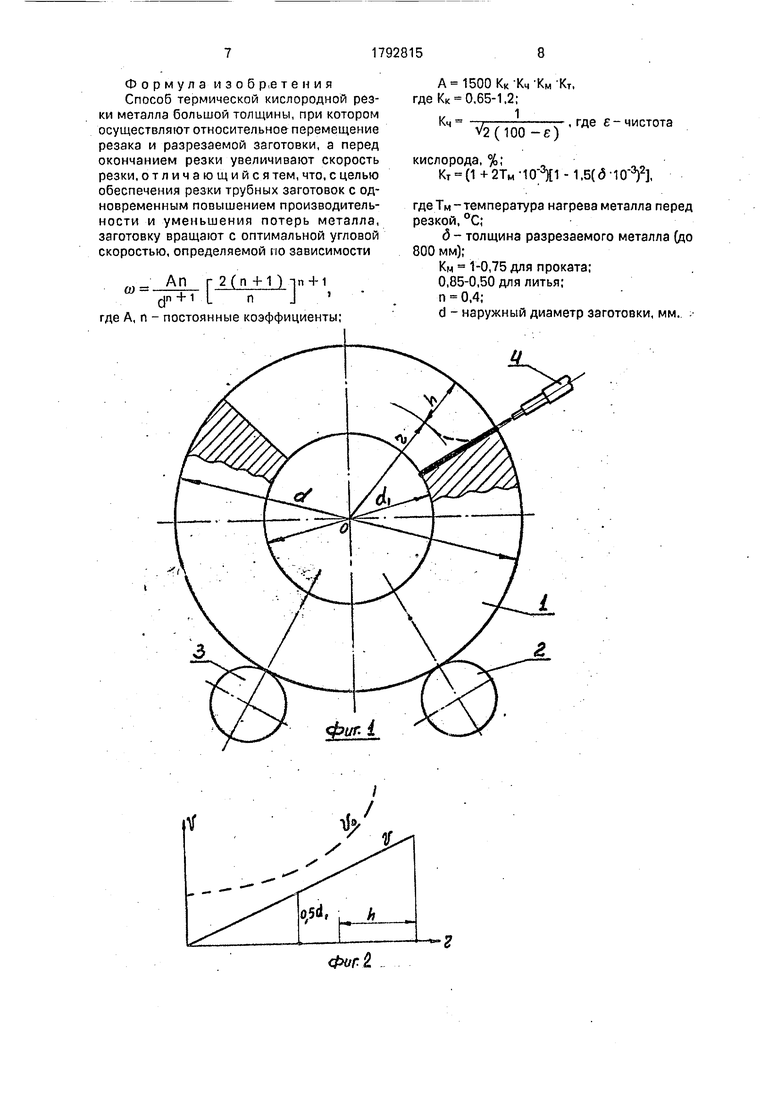

На фиг. 1 показана схема термической резки трубной заготовки; на фиг. 2 - графики скоростей; на фу.г. 3 показана схема определения точки в сечении заготовки, ограничивающей скорости резки и вращения; на фиг. 4 - вариант, соответствующий резке тонкостенной заготовки; на фиг. 5 график функции -- (п), где г0 - радиус точки сечения, ограничивающий допустимую скорость вращения заготовки.

Одновременно введены обозначения заготовки 1, расположенной на приводных роликах 2 и 3, подвергаемой резке инструментом - резаком 4.

Пооперационное описание способа.

Первая операция состоит в том, что трубную заготовку укладывают на ролики 2 и 3 для кузнечных стальных заготовок при температуре 800-900°С.

Вторая операция заключается в подводе к заготовке 1 резака 4, включении подачи нагревающего газа, кислорода и пробивки отверстия по радиусу- к центру заготовки, точке О (фиг.1).

Третья операция состоит в реализации вращения заготовки 1 на роликах 2 и 3 с угловой скоростью (о, определяемой оптимальной скоростью резки. Если, как показано на фиг. 2, скорость движения заготовки v всюду меньше оптимально допустимой скорости v0. т.е. v v0, то процесс резки возможен, но производительность процесса будет занижена. На фиг. 2 распределение скоростей по сечению заготовки в процессе ее вращения v(r) показано сплошной линией, а допустимой предельной скорости вращения v0(r)- пунктирной линией.

При увеличении скорости вращения от положения, показанного на фиг. 2, будет достигнуто соотношение скоростей, соответствующее положению, представленному на фиг.З, где графики v(r) и v0(r) соприкасаются в некоторой точке С с координатой г0 (это расстояние от центра заготовки). Если эта точка расположена внутри сечения трубной заготовки, т.е. Го -., где di - внутренний диаметр заготовки, то именно она определяет выбор оптимальной скорости

резки, и скорость вращения должна соответствовать формуле

v(r0) (о г0 v0(r0).

О)

15 Оптимальная скорость резки может быть выбрана по формуле ;.

v0;

;-П

(2)

где б-толщина разрезаемого металла,

А, п - постоянные; при этом А 1500-Ккх хКч Км Кт; п для сталей равно 0,4; коэффициенты Кк, Кч, Кн и характеризуюттребования к чистоте поверхности реза, чистоту кислорода, состав металла и температуру его перед резкой.

Для точки С, расположенной (фиг.З) внутри сечения, толщина

30 5-d-r

О - -п Го.

(3)

Оптимальным является выбор угловой

скорости по зависимости (1), в которую фактически входит не полная толщина трубной

, d - di ч заготовки, равная (-s-), а меньшая ее

величина, определенная по формуле (3), что и обеспечивает увеличение производительности обработки.

Если при поступательном движении заготовки относительно резака скорость резки определяется максимальной толщиной заготовки, то при вращении толстостенной

трубной заготовки и расположении резака 4 у ее наружной поверхности, толщина разрезаемого слоя б - 0Г5 d-r возрастает по мере убывания г от 0,5 d до 0,5 di (см,фиг.З), но и скорость движения убывает по мере уменьшения радиуса г. Поэтому для толстостенной заготовки непрорезание металла произойдет не у внутренней поверхности заготовки, а на участке, расположенном внутри сечения, как показано пунктиром на

фиг. 1.

Подставив в (1) выражение для v0 согласно (2) и д согласно (3), получим

(|-Го)П.

О) Г о .

Приравняв в точке С (фиг.З) функции v(r0) и ненадежным, возможны случаи непрореза, Лd v , ч ния металла, vo(ro), а также их производные -jp-Ыи Следует также отметитЬ) что занижен,

d v0 , чная скорость приводит «увеличению шири- (г0), определяем величину

dr vw, .Hv,,-.- „........5 ны прорезИ) те -размыву металла и его

потерям. Увеличение скорости до предельd,..-, но допустимой обеспечивает снижение по- г° 2 (п + 1 ) терь металла.

После завершения полного оборота заи угловую скорость10 готовки 1 осуществляют четвертую операцию, выключают резак 4, удаляют кольцо,

An г2(п+1)-|пЧ-1 „.ч отрезанное от заготовки, а потом и саму Ш rjn +1 L n J . W заготовку.

Приведем конкретный пример реализаИсследование показывает, что вторая15 ции способа при резке трубной заготовки из

2углеродистой стали (45) наружным диаметпроизводная d ° 0, т.е. кривая v0(r)ром d 2000 мм и внутренним di 1000 мм.

d rТемпература резки Т 850°С в начале резки

является вогнутой и расположена именнои 750°С в конце резки,

так, как показано пунктиром на фиг. 2,3 и 4.20 Осуществляем процесс при подогреве

,. . di природным газом и кислорода при давлении

Если го -д- и точка С расположена вне примем Кт 0,825;

сечения заготовки, как показано на фиг.

4, где С расположена левее, чем точка Вк 1 внутренней поверхности заготовки, то 25-ч 72(100-98) ПРИ чи тоте

только в этом случае, т.е. для тонкостенс. (d- di) кислорода 98%; ных трубных заготовок d - ----1- л к 08д2п+1к(1+2800-10 3)1-1,5(500-103) 2,бх

ш di fd -di) И ЛИНИИ V° И6 ° 30х(1 Ol375 1 62: при сРеДне температуприкасаются, а пересекаются (в точке В,-Ре поп

Фиг 4 Км-0,80;

Если же г0 0.5 d, или .А 15000,825-0,5-0,81,62 800мм1-%ин.

При п 0,4 принимаем угловую скорость и, 1 35вращения трубной заготовки

I «.; fQ

6 П + 1 ,, An r 2(n -1-1 ) 1п + 1 800 -0.4

- --4. л---- ---:---Па

то заготовка является толстостенной и еле-d L n У (2000)

дует выбирать угловую скорость по формуле ,„

(5). При п 0,4 это будет иметь место, если .. / 2 1.4 1.4 п лл ......-1

di.,n71(W) -° 11МИН. d ° 71

Выбор угловой скорости по формуле (5) время полного оборота и осуществления при реализации третьей операции является .,. процесса резки составит оптимальным., поскольку он обеспечивает максимально возможную скорость без пре-г - 2л: 6.28 г-,

„ - ---- - п л л - О / МИН,

вышения ею предельно допустимой величи-со U,1i

ны (для данного металла, сплава, приизвестной чистоте кислорода и качестве по- (-п в то время, как при использовании способа,

верхности).указанного в прототипе и д 500

Если уменьшить угловую скорость ни-мм,

же величины, определенной (5), то скоростьv0 А БОО 0 4 800 66 мм/мин; движения будет всюду по сечению меньше п . „2 У0 . 2 ; 66 n nfiR 1 - оч

допускаемой и производительность процес-d 2000 U utltl мин . У5

са будет занижена. Если же скорость вышемин, что значительно выше,

величины, определенной выражением (5), тоИспользование данного способа обесв части сечения скорость резки превыситпечивает повышение производительности в

допустимую величину и процесс становится1,5-1,7 раз.

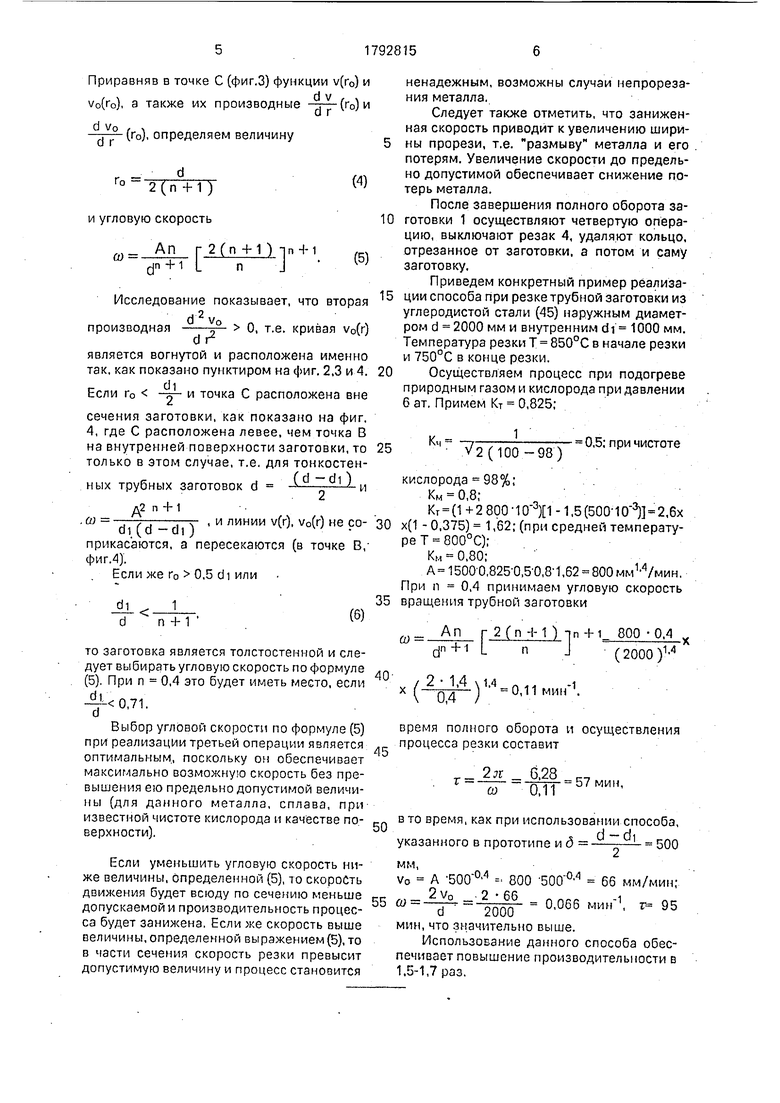

Формула и зоб р,е тения Способ термической кислородной резки металла большой толщины, при котором осуществляют относительное перемещение резака и разрезаемой заготовки, а перед окончанием резки увеличивают скорость резки, отличающийся тем, что, с целью обеспечения резки трубных заготовок с одновременным повышением производительности и уменьшения потерь металла, заготовку вращают с оптимальной угловой скоростью, определяемой по зависимости

О)

АП г 2(п + 1 ) in Ч-1

„ АП Г rin + 1 . L

Cjn t-1 LП J где А, п - постоянные коэффициенты;

Фиг-Г

А-ИбООКк Кч-Км -Кт, где Кк 0,65-1.2;

Кч V2(10o-o rAee 4l1CTOTa

кислорода, %;

Кт - (1 + 2ТМ КГ Н -1,5(6 )2,

где Тм температура нагрева металла перед резкой, °С;

д - толщина разрезаемого металла (до 800 мм);

Км 1-0,75 для проката;

0,85-0,50 для литья;

п 0,4;

d - наружный диаметр заготовки, мм.. ;

Ъ

-3 V

,з

o,1 V

N

Ьч.

Л.

Редактор С. Кулакова

о(2e,V об ot 0

фиг S

Составитель М, Бровман

Техред М. МоргенталКорректор И. Муска

Л.

| Антонов И.А | |||

| Газопламенная обработка металлов | |||

| М.: Машиностроение, 1976, с | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1993-02-07—Публикация

1989-10-24—Подача