ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| СПОСОБ ИДЕНТИФИКАЦИИ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ | 2003 |

|

RU2255318C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЧНОСТИ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ | 2007 |

|

RU2344918C1 |

| Способ определения оптимальной геометрии передней поверхности режущего инструмента | 1978 |

|

SU975221A1 |

| Способ диагностики состояния металлорежущего станка | 1990 |

|

SU1726204A2 |

| Устройство для токарной обработки наружной поверхности осесимметричной детали | 2021 |

|

RU2765554C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ОТНОСИТЕЛЬНОГО ПОЛОЖЕНИЯ И ЖЕСТКОСТИ ИНСТРУМЕНТАЛЬНОЙ ОСНАСТКИ В РАСТОЧНЫХ ОПЕРАЦИЯХ ПО ПОКАЗАТЕЛЯМ ТОЧНОСТИ ОБРАБОТАННЫХ ДЕТАЛЕЙ | 2011 |

|

RU2496611C2 |

| СПОСОБ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ | 2006 |

|

RU2306199C1 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ | 2006 |

|

RU2306200C1 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ | 2009 |

|

RU2477453C1 |

Изобретение относится к машиностроению, а именно к области диагностирования технического состояния станков токарной группы. Целью изобретения является повышение точности диагностирования. С детали, обработанной на диагностируемом станке, снимают профйлограммы вдоль образующих, расположенные через равные углы.. На каждой профилограмме на каждом шаге канавга определяют положение точки с минимальным значением выбрты профиля. По положению этих точек и значению их высоты профилей строят профилограмму следа резца. Полученную профилограмму подвергают спектральному анализу, результаты которого служат диагностическими признаками по результатам обработки. 3 ил.

Изобретение относится к области машиностроения, а именно к области диагностирования технического состояния станков токарной группы.

Известен способ диагностирования технического состояния станка путем анализа профйлограммы следа вершины резца на детали, обработанной на этом станке.

Однако из-за отклонения резца положение его следа не определено, что снижает точность диагностирования.

Целью изобретения является повыше- ние точн.ости диагностирования,

Указанная цель достигается тем, что в. способе диагностирования технического со- стойния станков путем анализа профилог- рам|мы Следа вершины резца на детали, обработанной на эт ом станке, для получения профйлограммы следа резца осуществляют снятие профилограмм вдоль

образующих детали, расположенных через равные углы, при этом определяют положение точек с минимальным значением высот профилей на каждом шаге канавки следа и по положению этих точек строят профилограмму следа резца. .

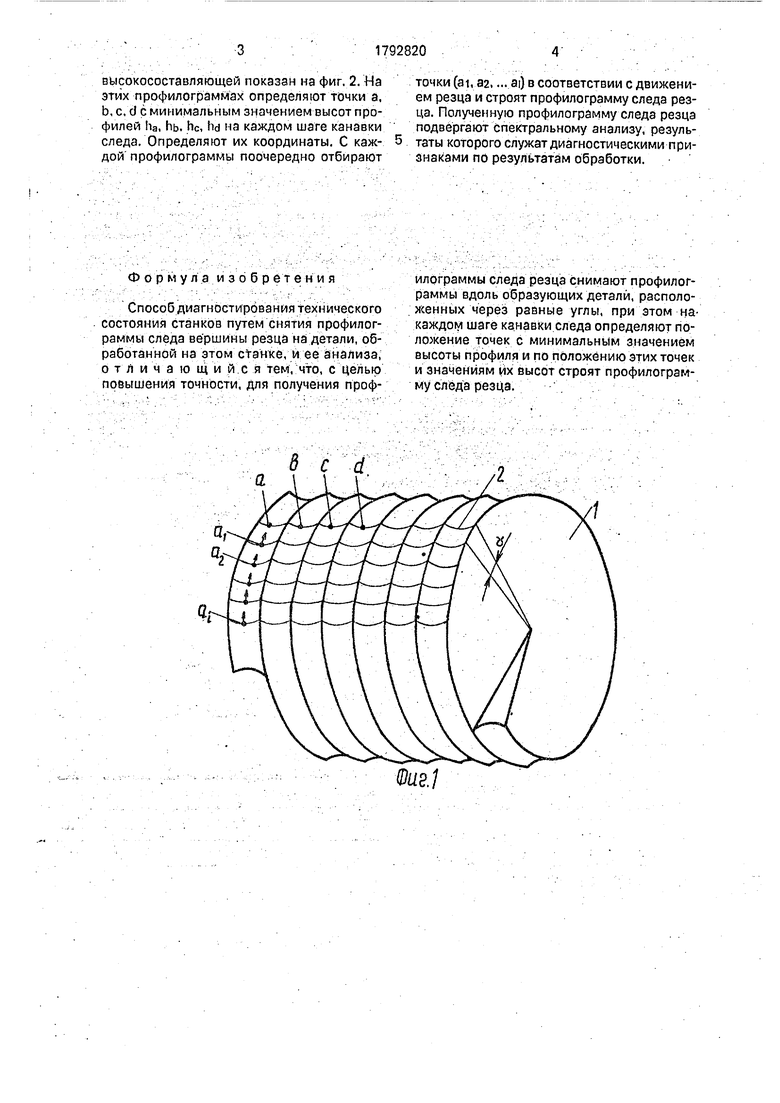

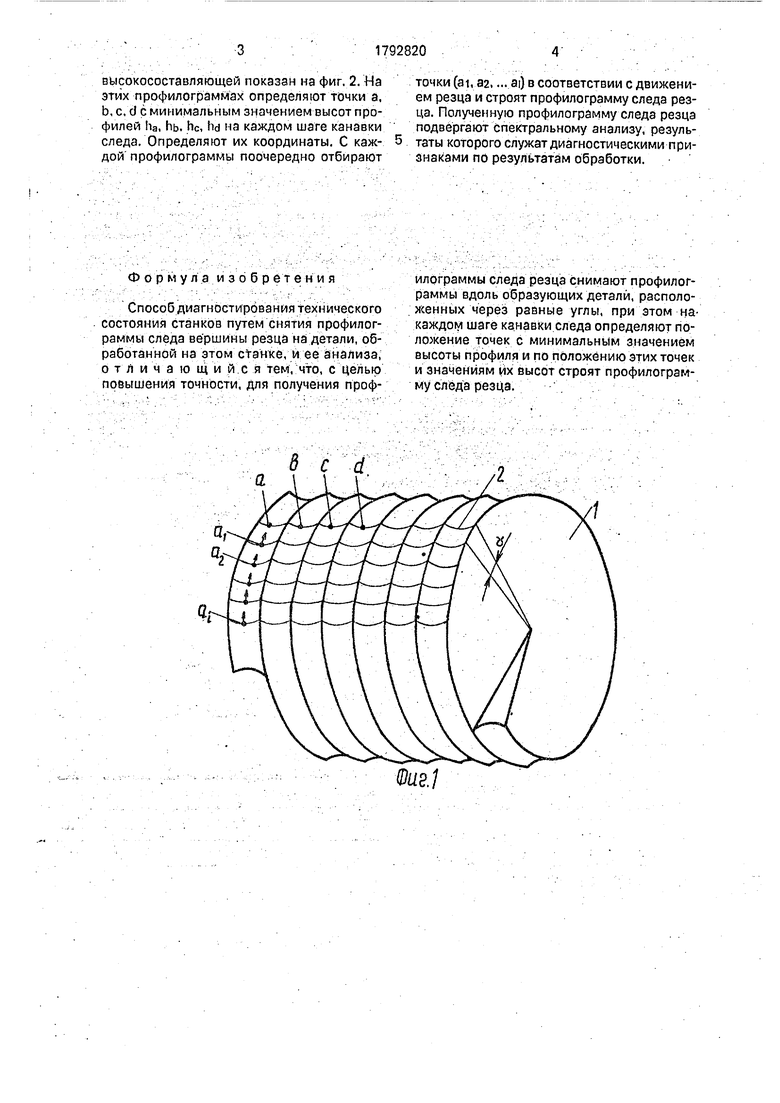

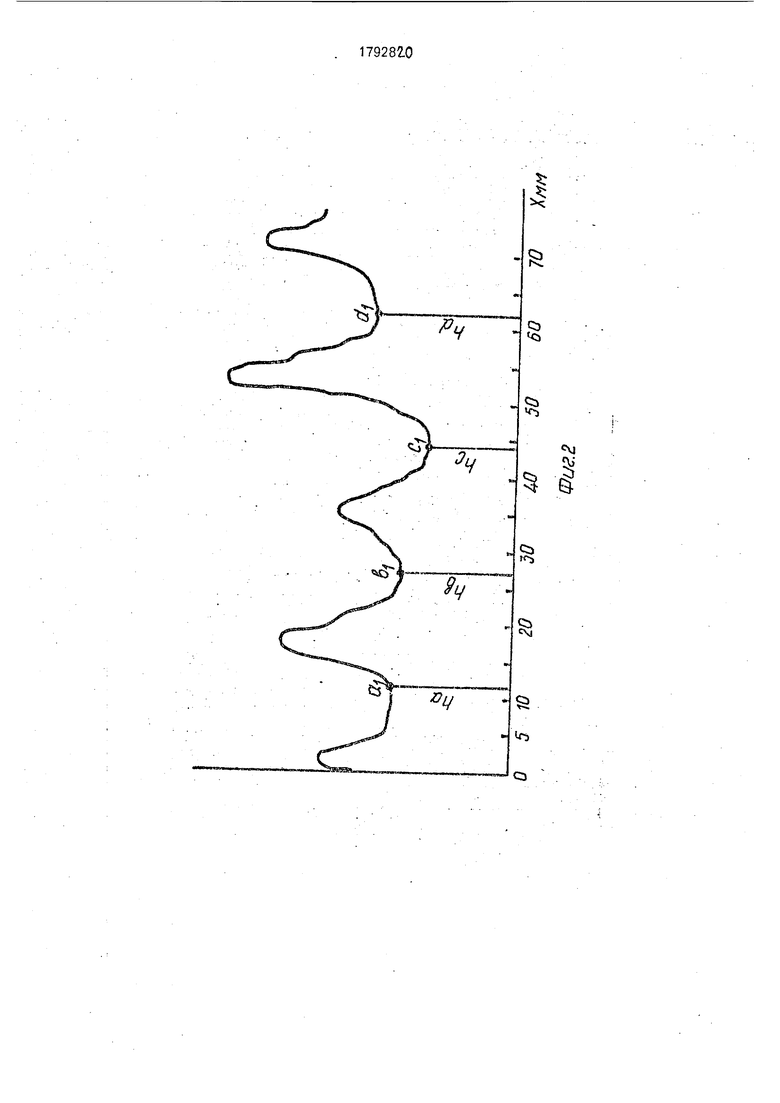

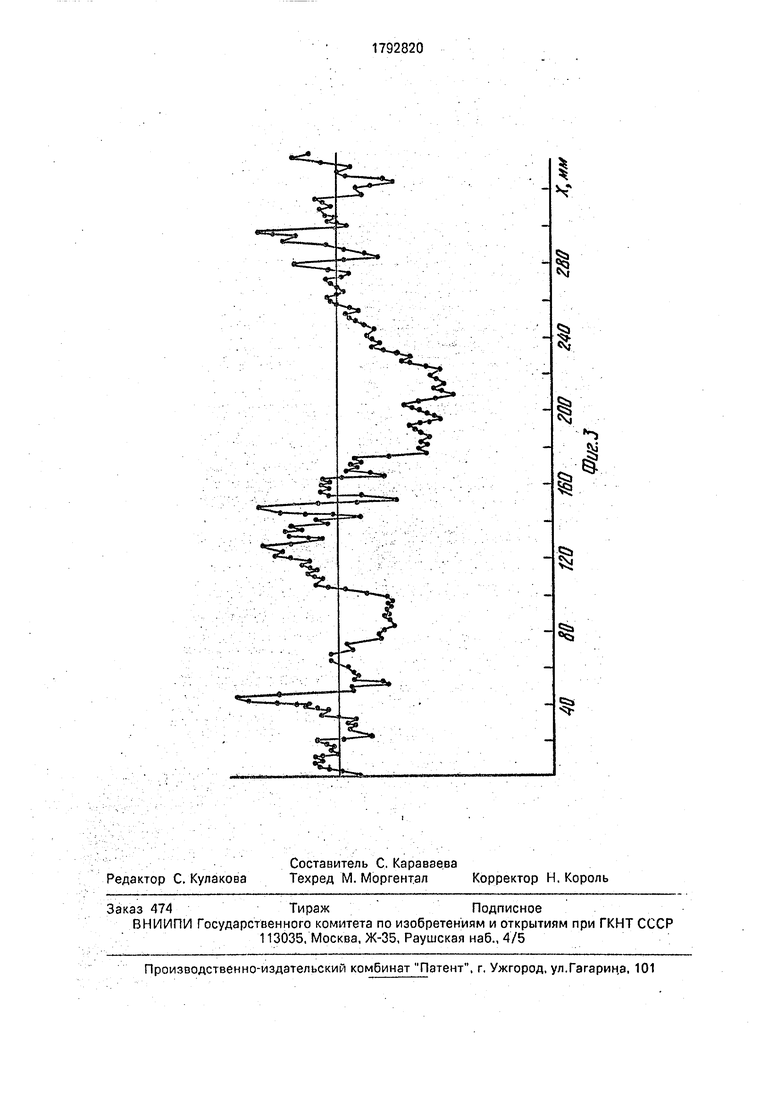

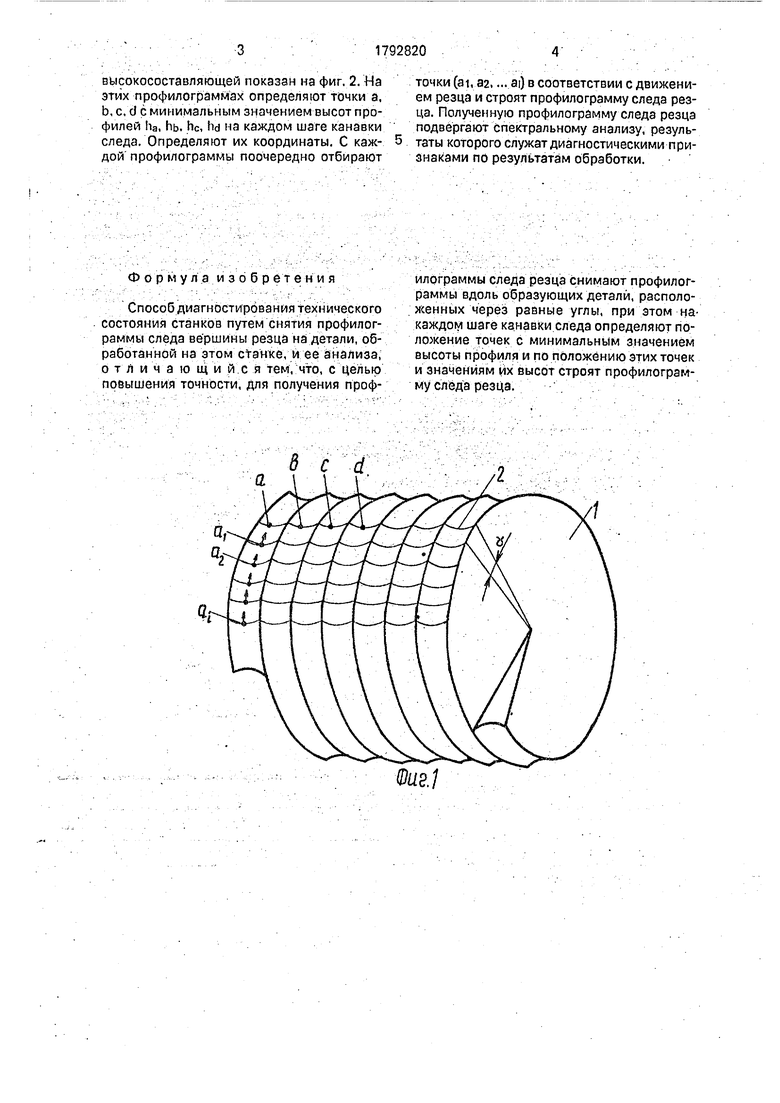

На фиг. 1 изображена схема участка идеальной винтовой канавки с траекториями движения шума измерительного устройства; на фиг. 2 -часть профйлограммы вдоль образующей детали; на фиг. 3 - часть проф- илограммы профиля детали в следе резца.

Способ осуществляют следующим образом.

На детали 1, обработанной на диагностируемом токарном станке, снимают профйлограммы вдоль образующих 2, расположенных через рапные угл-л а.. Вид одной из профилограмм с отфильтрованной

vl О

N5 00

ю

о

высокосоставляющей показан на фиг. 2. На этих профилограммах определяют точки а, Ь, с, d с минимальным значением высот профилей ha, Иь. hc, hd на каждом шаге канавки следа. Определяют их координаты. С каждой профилограммы поочередно отбирают

Ф о р м у л а и з о б р ет е н и я

Способ диагностирования технического состояния станков путем снятия профилограммы следа вершины резца на детали, обработанной на этом станке, и ее анализа, о т л и ч а ю щ и и с я тем, что, с целью повышения точности, для получения профточки (ai, 32,... aij в соответствии с движением резца и строят профилограмму следа резца. Полученную профилограмму следа резца подвергают спектральному анализу, результаты которого служат диагностическими признаками по результатам обработки.

илограммы следа резца снимают профилограммы вдоль образующих детали, расположенных через равные углы, при этом на- каждом шаге канавки следа определяют положение точек с минимальным значением высоты профиля и по положению этих точек и значениям их высот строят профилограмму следа резца.

| Ратмиров В.А | |||

| Управление станками гибких производственных систем | |||

| М.: Ма- шийостроение, с | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

Авторы

Даты

1993-02-07—Публикация

1988-05-30—Подача