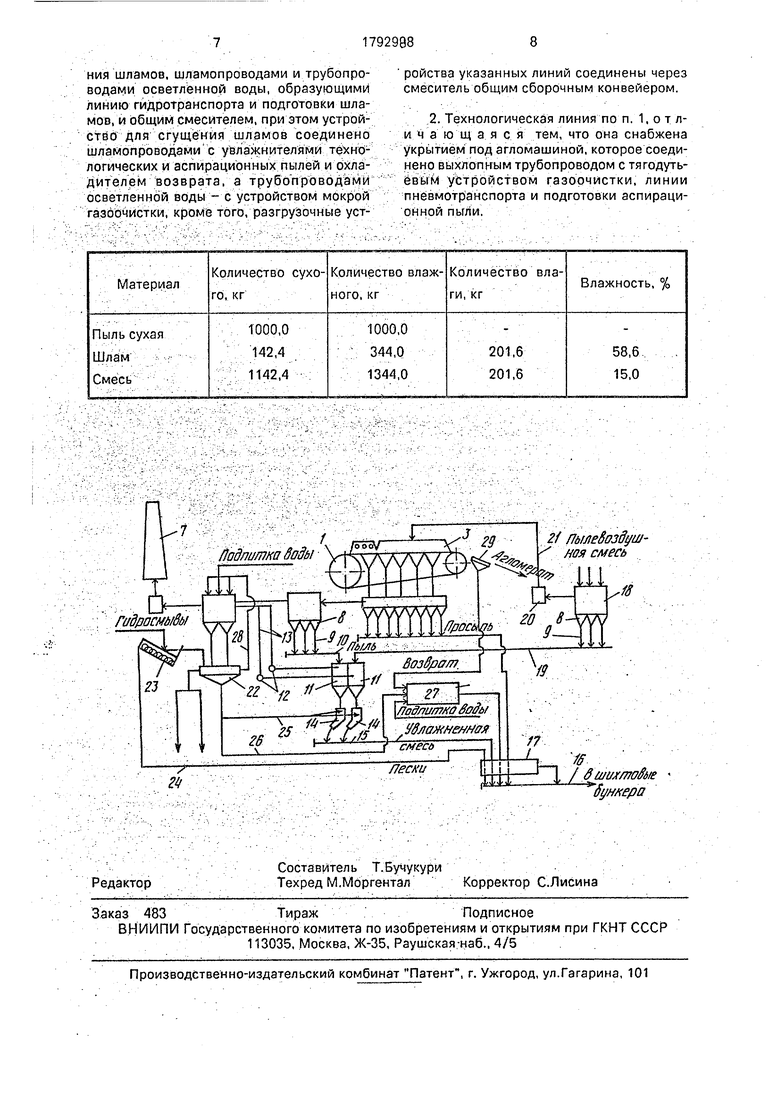

ются в сгустители 22. Причем шламы мывов перед этим проходят клзссивыделяется крупная фракция (пески), я конвейерами 24 направляется в

Ш|ламы, образующиеся в аппаратах мокро й газоочистки и в результате смыва полов производственных помещений, на- правл

ГИДрО

фикацию на спиральных классификаторах 23, гд котор

смеситель 17 или непосредственно на сборочный конвейер 16. Сгущенные шламы по трубопроводам 25 и 26 направляются соот- ветётЕ енно на увлажнение пылей и охлаждении горячего возврата в бараб эне-охладителе 27. Сливы (осветленная вода) из сгустителей по трубопроводу 28 направляется для использования в аппаратах мскрой газоочистки и используется также д;

я гйдросмывов помещений и в

устройствах для окомкования шихты.

Возврат, выделенный на грохоте 29, по- ступа т в барабан-охладитель, где охлаждается идкотекучим шламом с добавкой при необх димости воды.: . .

Увлажненная смесь из увлажнителей пыли 4, пески из классификатора 23, охлажденный возврат из барэбана-охладйтегичес

ля 27 колле

прёдв зрительного перемешивания всех видов о ходов перед складированием их в шихтовых бункерах фабрики. Схема предус- матри зает и выгрузку этих материалов на сборо 17.

П

алов при полном использовании втехноло- ком потоке пылей и шламов

просыпь и пыль из. газового тора 2 поступают в смеситель 17 для

ный конвейер 16, минуя смеситель зим е р. Определим баланс мэтериагломерационного процесса по следующим исходным данным: количество аглопыли.

улавл&

ваемой в аппаратах сухой и мокрой

15%;

очистки, соотносится как 4:1; плотность материала пыли 4 т/м3; шлам сгущается до концентрации 600 г/л; влажность смеси

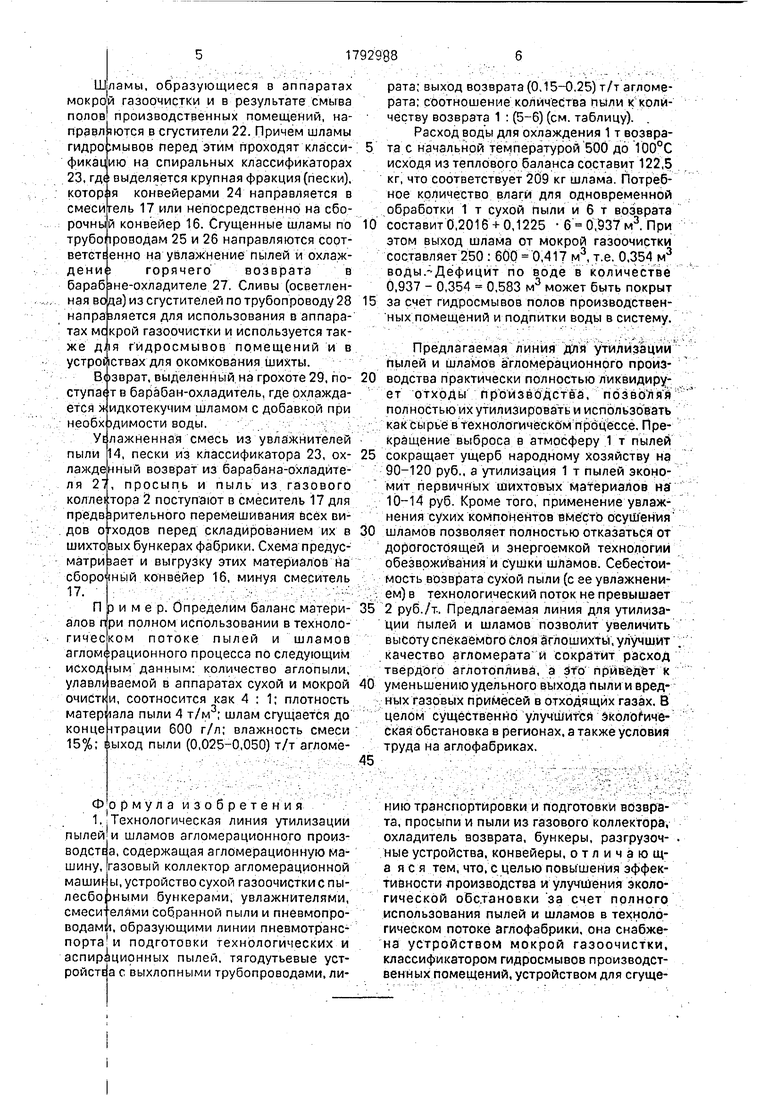

1ыход пыли (0,025-0,050) т/т агломёрата; выход возврата (0,15-0,25) т/т агломерата; соотношение количества пыли к количеству возврата 1 : (5-6) (см. таблицу).

Расход воды для охлаждения 1 т возврата с начальной температурой 500 до 100°С исходя из теплового баланса составит 122,5 кг, что соответствует 209 кг шлама. Потребное количество влаги для одновременной обработки 1 т сухой пыли и б т возврата

составит 0,2016+ 0,1225 -6 0,937 м3. При этом выход шлама от мокрой газоочистки

составляет 250 : 60Q 0,417 м3, т.е. 0.354 м3 воды.Дёфицит по воде в количестве 0,937 - 0,354 0,583 м3 может быть покрыт

за счет гидросмывов полов производствен- ных помещений и подпитки воды в систему.

Предлагаемая линия для утилйзйции пылей и Щламов агломерационного пройзводства практически полностью ликвидирует отходы прЪ йзв&дства, пбзво ля я полностью их утилизировать и использовать как сырье в технолотическбм процёссё. Прекращение выброса в атмосферу 1 т пылей

сокращает ущерб народному хозяйству на 90-120 руб., а утилизация 1 т пылей эконо- мит первичных шихтовых материалов на 10-14 руб. Кроме того, применение увлажнения сухих компонентов вместо осуш ения

шламов позволяет полностью отказаться от дорогостоящей и энергоемкой технологий обезвоживания и сутки шламов. Себестоимость возврата сухой пыли (с ее увлажнени- ем) в технологический поток не превышает

2 руб./т.. Предлагаемая линия для утилизации пылей и шламов позволит увеличить высоту спекаемого слоя атл о шихты, улучшит качество агломерата и сократит расход твёрдого аглотоплива, а это приведёт к

уменьшению удельного выхода пыли и вредных газовых приМёсей в отходящих газах. 6 целом существенно улучшится эколо иче- ская обстановка в регионах, а также условия труда на аглофабриках.

. : . -:- - ; -.;...- ....,..,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ И ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАМОВ ИЗ ДЕЙСТВУЮЩЕГО ШЛАМОНАКОПИТЕЛЯ | 1999 |

|

RU2139360C1 |

| Газоотводящий тракт металлургических агрегатов | 1989 |

|

SU1735401A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 1996 |

|

RU2091175C1 |

| Поточная линия для подготовки и подачи металлургического сырья | 1980 |

|

SU943507A1 |

| Способ подготовки железорудного материала к спеканию | 1974 |

|

SU487943A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗВЕСТНЯКА | 1994 |

|

RU2069648C1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ИЗ ОТВАЛОВ СИСТЕМЫ ГИДРОЗОЛОУДАЛЕНИЯ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 2008 |

|

RU2363885C1 |

| Способ подготовки агломерационной шихты | 1976 |

|

SU564345A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

Формула изобретения 1.jТехнологическая линия утилизации пылей и шламов агломерационного произ- ВОДСТЕЭ, содержащая агломерационную магазовыи коллектор агломерационной ы, устройство сухой газоочистки с пы- жыми бункерами, увлажнителями,

шину, MauMh лесбо

смесителями собранной пыли и пнёвмопро- водами, образующими линии пневмотранспорта и подготовки технологических и аспирационных пылей, тягодутьевые уст- РОЙСТЕ а с выхлопными трубопроводами, линию транспортировки и подготовки возврата, просыпи и пыли из газового коллектора, охладитель возврата, бункеры, разгрузочные устройства, конвейеры, отличаю щ- а я с я тем, что, с целью повышения эффективности производства и улучшения экологической обстановки за счет полного использования пылей и шламов в технологическом потоке аглофабрики, она снабжена устройством мокрой газоочистки, классификатором гидросмывов производственных помещений, устройством для сгущения шламов, щламопроводами и трубопроводами осветлённой воды, образующими линию гидротранспорта и подготовки шламов, и общим смесителем, при этом устройство для сгущения шламов соединено шламопроводами с увлажнителями технологических и аспйрационных пылей и бхла- дителем возврата. а трубопроводами осветленной воды - с устройством мокрой газоочистки, кроме того/разгрузочные устройства указанных линий соединены через смеситель общим сборочным конвейером.

Авторы

Даты

1993-02-07—Публикация

1989-12-11—Подача