(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки алюминиево-кремниевых сплавов | 1991 |

|

SU1792991A1 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2113527C1 |

| Флюс для рафинирования алюминия и его сплавов в плавильной печи | 1990 |

|

SU1705385A1 |

| Способ модифицирования алюминиево-кремниевых сплавов | 2020 |

|

RU2743945C1 |

| Флюс для обработки алюминиевых сплавов | 1981 |

|

SU986948A1 |

| Флюс для обработки литейных алюминиевых сплавов | 1980 |

|

SU926049A1 |

| Способ обработки алюминиевых сплавов | 1990 |

|

SU1705384A1 |

| Флюс для обработки алюминиевых сплавов | 1982 |

|

SU1067071A1 |

| Флюс для обработки алюминиевых сплавов | 1982 |

|

SU1027251A1 |

| Флюс для обработки алюминиево-кремниевых сплавов | 1989 |

|

SU1661235A1 |

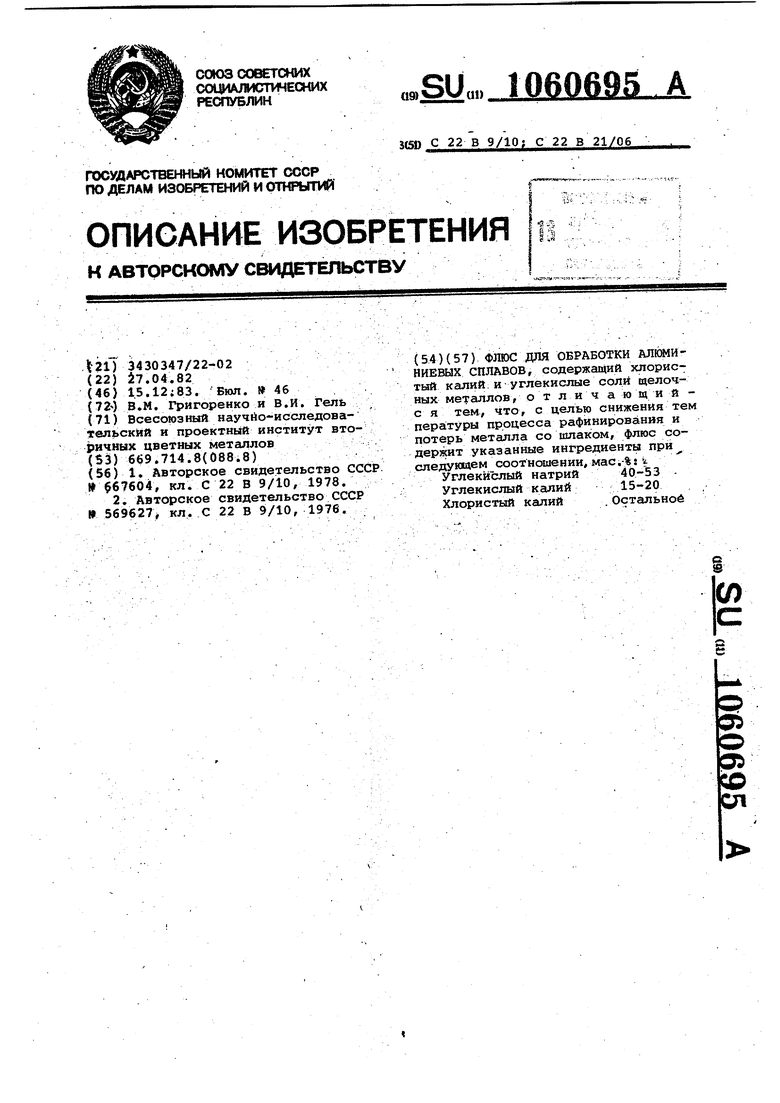

ФЛЮС ДЛЯ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ, содержащий хлористый калий; и углекислые соли щелочных металлов, от л и ч а ю щ и и с я тем, что, с целью снижения тем пера:туры процесса рафинирования и потерь металла со шлаком, флюс содержит указанные ингредиенты прй следующем соотношении, мае.-%:t Углекислый натрий 40-53 Углекислый калий 15-20 Хлористый калий . Остальное

р сх

о

Эд

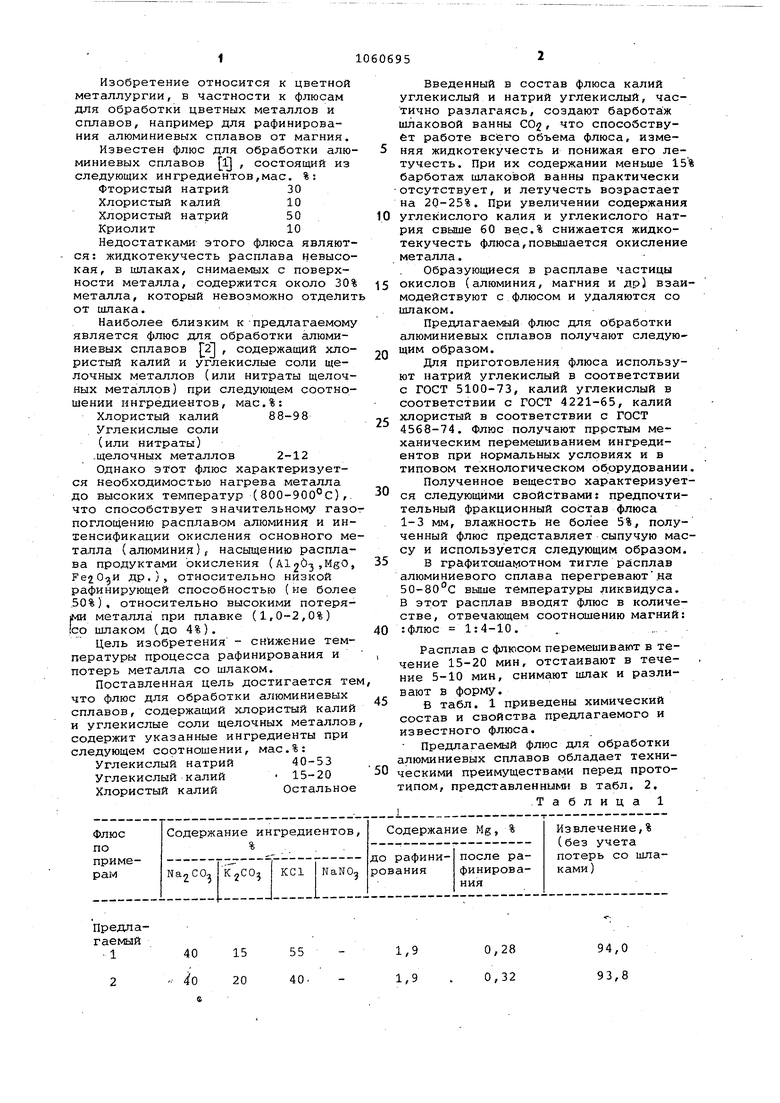

со от Изобретение относится к цветной металлургии, в частности к флюсам для обработки цветных металлов и сплавов, например для рафинирования алюминиевых сплавов от магния. Известен флюс для обработки алю миниевых сплавов 1 , состоящий из следующих ингредиентов,мае. % Фтористый натрий 30 Хлористый калий 10 Хлористый натрий 50 Криолит10 Недостатками этого флюса являют ся: жидкотекучесть расплава невысо кая, в шлаках, снимаемых с поверхности металла, содержится около 30 металла, который невозможно отдели от шлака. Наиболее близким к предлагаемом является флюс для обработки алюминиевых сплавов , содержащий хло ристый калий и углекислые соли щелочных металлов (или нитраты щелоч ных металлов) при следующем соотно шении ингредиентов, мас.%: Хлористый калий 88-98 Углекислые соли (или нитраты) .щелочных металлов 2-12 Однако этот флюс характеризуется необходимостью нагрева металла до высоких температур (800-900°С), что способствует значительному газо поглощению расплавом алюминия и ин тенсификации окисления основного ме талла (алюминия), насыщению расплава продуктами окисления (Al203,MgO др.), относительно низкой рафинирующей способностью (не более .50%), относительно высокими потеря1МИ металла при плавке (1,0-2,0%) со шлаком (до 4%). Цель изобретения - снижение температуры процесса рафинирования и потерь металла со шлаком. Поставленная цель достигается те что флюс для обработки алюминиевых сплавов, содержащий хлористый калий и углекислые соли щелочных металлов содержит указанные ингредиенты при следующем соотношении, мас.%: Углекислый натрий 40-53 Углекислый калий 15-20 хлористый калий Остальное

55 40.

15 20

40

0

94,0

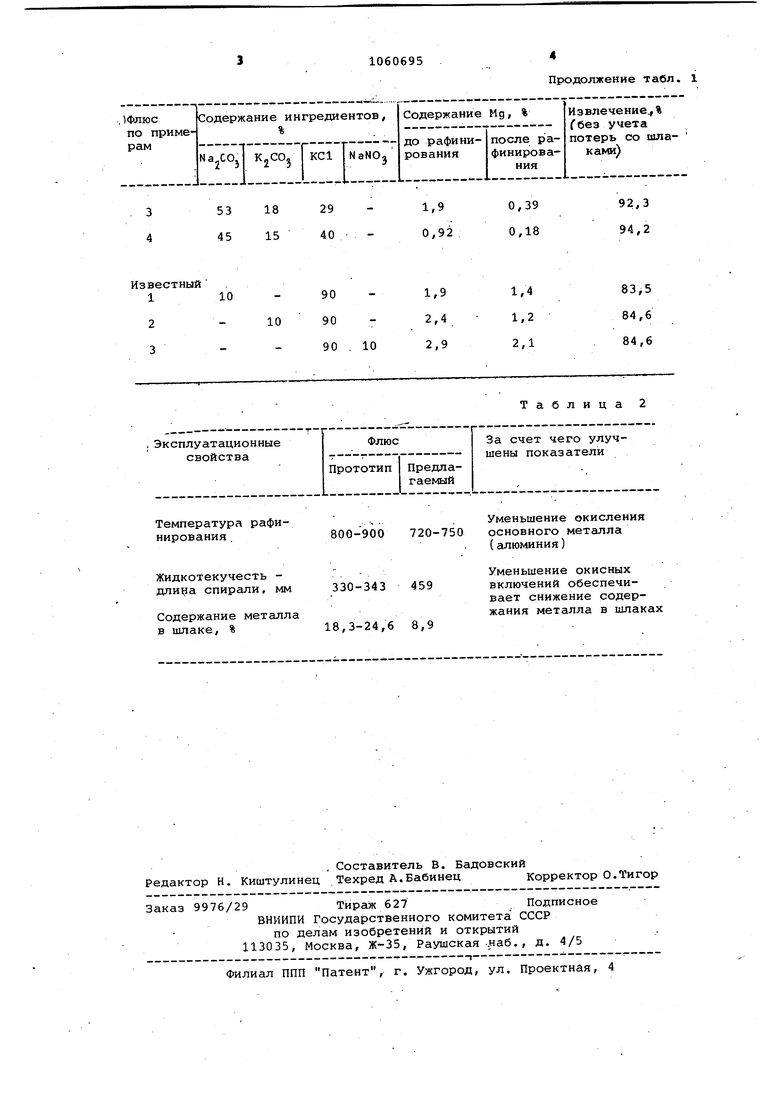

0,28 93,8 0,32 Введенный в состав флюса калий углекислый и натрий углекислый, частично разлагаясь, создают барботаж шлаковой ванны СО, что способствует работе всего объема флюса, изменяя жидкотекучесть и понижая его летучесть. При их содержании меньше 15% барботаж шлаковой ванны практически отсутствует, и летучесть возрастает на 20-25%. При увеличении содержания углекислого калия и углекислого натрия свыше 60 ве,с.% снижается жидкотекучесть флюса,повышается окисление металла. Образующиеся в расплаве частицы окислов (алюминия, магния и др) взаимодействуют с флюсом и удаляются со шлаком. Предлагаелвлй флюс для обработки алюминиевых сплавов получают следующим образом. Для приготовления флюса используют натрий углекислый в соответствии с ГОСТ 5100-73, калий углекислый в соответствии с ГОСТ 4221-65, калий хлористый в соответствии с ГОСТ 4568-74. Флюс получают пррстым механическим перемешиванием ингредиентов при нормальных условиях и в типовом технологическом оборудовании. Полученное вещество характеризуется следующими свойствами: предпочтительный фракционный состав флюса 1-3 мм, влажность не более 5%, полученный флюс представляет сыпучую массу и используется следующим образом. В графитоша ютном тигле расплав алюминиевого сплава перегревают.на 50-80с выше температуры ликвидуса. В этот расплав вводят флюс в количестве, отвечающем соотношению магний: :флюс 1:4-10. Расплав с флюсом перемешивают в течение 15-20 мин, отстаивают в течение 5-10 мин, снимают шлак и разливают в форму. В табл. 1 приведены химический состав и свойства предлагаемого и известного флюса. Предлагаемый флюс для обработки люминиевых сплавов обладает техниескими преимуществами перед протоипом, представленными в табл. 2. Таблица 1

Температура рафи800-900 720-750 нирования ,

Жидкотекучесть спирали, мм

Содержание металла в шлаке, %

Продолжение табл. 1

Таблица 2

Уменьшение окисления основного металла (алюминия)

Уменьшение окисных включений обеспечивает снижение содержания металла в шлаках

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ производства шампанского | 1946 |

|

SU67604A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ рафинирования расплава аллюминиевой стружки | 1976 |

|

SU569627A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-12-15—Публикация

1982-04-27—Подача