Изобретение относится к смазкам и может быть использовано в металлургической производстве, в частности при сухом волочении проволоки.

Известен способ получения смазки на основе натриевого мыла высоких жирных кислот, гашеной извести, порошка оксида железа и алюмогеля, основанный на смешении компонентов, предварительно высушенных до полного удаления влаги. Смазка имеет т. пл. 200-210оС и обеспечивает устойчивое волочение на скоростях 6 м/с с применением сдвоенных волок. Однако при повышенных скоростях эта смазка спекается.

Известен способ получения смазки для сухого волочения проволоки путем омыления жирных кислот смесью водного раствора буры, гидроксида натрия и карбоната натрия при нагревании с последующей сушкой полученного мыла, охлаждением, измельчением его и смешением с наполнителем, например каолином.

Однако смазка, полученная известным способом, не обеспечивает волочения на высоких скоростях, так как начинает обугливаться, комковаться, на проволоке появляются "голые" участки, возрастает усилие волочения.

Цель изобретения - повышение качества обработки поверхности проволоки и снижение усилия волочения за счет повышения температуры плавления полученного в процессе омыления мыла.

Цель достигается тем, что первоначально омыляют при нагревании до 70-80оС 20-50% от стехиометрии жирных кислот смесью водного раствора буры и карбоната натрия, затем добавляют остальную часть жирных кислот, которая в сумме с ранее добавленным количеством составляет 70-80% от стехиометрии, полученное мыло смешивают с наполнителем при температуре омыления с последующей сушкой, охлаждением и измельчением. В качестве наполнителя целесообразно использовать смесь сульфата натрия, гидроксокарбоната магния, нитрата натрия и нитрида бора.

В примерах осуществления предлагаемого способа использован наполнитель следующего состава, мас.%: сульфат натрия 48, гидроксокарбонат магния 14, нитрит натрия 34, нитрид бора 4. Наполнитель вводили в продукт омыления в количестве 21 мас.%.

Для экспериментальной проверки предлагаемого способа были приготовлены 8 смазок (примеры 1-8) по предлагаемому способу и прототипу с одним и тем же количеством наполнителя. Температуру плавления смазок определяли на приборе Фишера.

П р и м е р 1 (по прототипу). В двухлопастной смеситель с электрообогревом, разогретый до 70оС, помещают смесь 580 г жирных кислот с титром 42оС (44% от стехиометрии). 170 г карбоната натрия, 150 г 50%-ного раствора гидроксида натрия и 100 г десятиводной буры. Нагревают и сушат при перемешивании до влажности 4%. Гранулированный полупродукт охлаждают, измельчают в дезинтеграторе и досушивают при 135оС 3 ч до влажности 0,6% при перемешивании. Получают 815 г полупродукта, охлаждают его и смешивают с каолином (21 мас.%). Температура плавления смазки 230оС. Цель не достигается.

П р и м е р 2. В двухлопастной смеситель с электрообогревом, разогретый до 70оС, загружают 206 г карбоната натрия, 10 г десятиводной буры и 200 мл воды, перемешивают и к щелочной суспензии добавляют 200 г жирных кислот с титром 53оС (20% от стехиометрии), перемешивают 10 мин и загружают 550 г жирных кислот (55% от стехиометрии). Продолжая перемешивание, поднимают температуру до 90оС (в течение 30 мин) и вводят наполнитель (21 мас.%). Температуру поднимают до 120оС, сушат при этой температуре и через 1 ч получают 998 г гранулированного продукта с влажностью 0,5%. Охлажденный продукт измельчают в дезинтеграторе. Температура плавления 265оС.

П р и м е р 3. Начало, как в примере 2. К щелочной суспензии добавляют 500 г (50% от стехиометрии) жирных кислот, перемешивают 15 мин и загружают 250 г жирных кислот (25% от стехиометрии). Поднимают температуру до 95оС и вводят наполнитель, как в примере 2. После высушивания при 120оС получают 1000 г продукта с влажностью 0,6%. Охлажденный продукт измельчают в дезинтеграторе. Температура плавления смазки 265оС.

П р и м е р 4. Начало, как в примере 2. К щелочной суспензии добавляют 350 г жирных кислот (35% от стехиометрии). Продолжая перемешивание поднимают температуру до 85оС, вводят 350 г жирных кислот (35% от стехиометрии) и через 10 мин вводят наполнитель, как в примере 2. После высушивания при 120оС получают 943 г продукта с влажностью 0,7%. Охлажденный продукт измельчают в дезинтеграторе. Температура плавления смазки 266оС.

П р и м е р 5. Начало, как в примере 2. К щелочной суспензии добавляют 350 г жирных кислот (35% от стехиометрии), перемешивают 10 мин, загружают 450 г жирных кислот (45% от стехиометрии). Продолжая перемешивание, поднимают температуру до 90оС и вводят наполнитель, как в примере 2. После высушивания получают 1052 г продукта с влажностью 0,6%. Охлажденный продукт измельчают в дезинтеграторе. Температура плавления смазки 265оС.

П р и м е р 6. Начало, как в примере 2. К щелочной суспензии добавляют 350 г жирных кислот (35% от стехиометрии), перемешивают 10 мин и загружают 400 г жирных кислот (400% от стехиометрии). Продолжая перемешивание, поднимают температуру для 80оС и вводят наполнитель, как в примере 2. После высушивания получают 1004 г продукта с влажностью 0,7%. Охлажденный продукт измельчают в дезинтеграторе. Температура смазки 264оС.

П р и м е р 7. Начало, как в примере 6. Наполнитель вводят при 100оС в количестве 21 мас.%. После высушивания получают 1002 г продукта с влажностью 0,6%. Температура плавления смазки 265оС.

П р и м е р 8. Начало, как в примере 2. К щелочной суспензии добавляют 750 г жирных кислот (75% от стехиометрии). Продолжая перемешивание, поднимают температуру до 90оС и вводят наполнитель, как в примере 2. После высушивания при 120оС получают 1000 г продукта с влажностью 0,6%. Охлажденный продукт измельчают в дезинтеграторе. Температура плавления смазки 233оС.

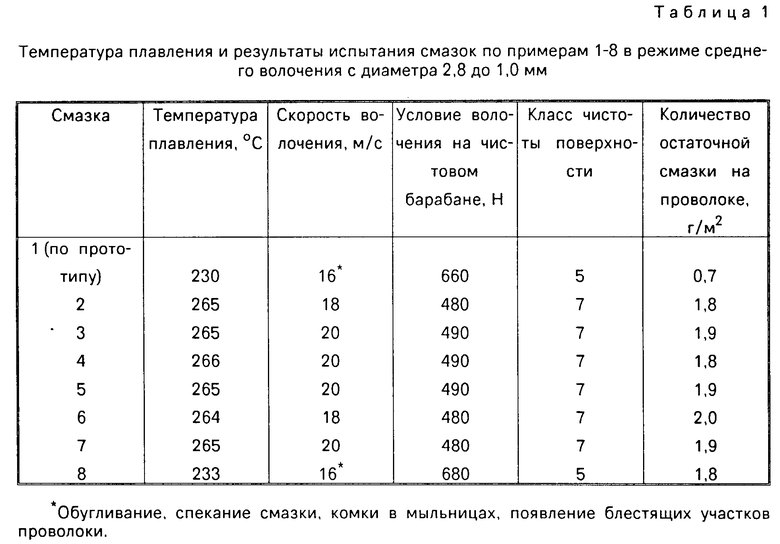

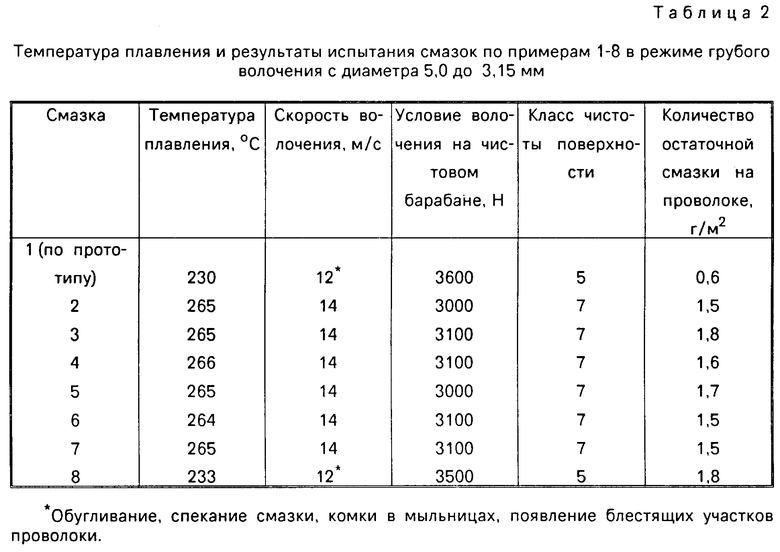

Образцы смазок, полученные по примерам 1-8, испытывали при волочении высокоуглеродистой проволоки из стали марки 65 с диаметра 5,0 до 3,15 мм и с 2,8 до 1,0 мм на прямоточных волочильных станах типа 6-7/560 и 9/350 с применением одинарных волок из металлокерамического сплава ВК-6. Определяли усилия волочения на чистом барабане (по потребляемой мощности), класс чистоты поверхности по ГОСТ 2789-73 и количество остаточной смазки на проволоке после волочения.

Результаты испытаний приведены в табл. 1 и 2.

Из экспериментальных данных следует, что предлагаемая смазка обеспечивает значительное улучшение показателей волочения по сравнению со смазкой по прототипу: позволяет увеличить скорость волочения до 14 м/с на грубом и до 20 м/с на среднем волочении с обеспечением высокого качества поверхности проволоки, на проволоке остается большее количество смазки, снижается усилие волочения в 1,2-1,4 раза, смазка в мыльницах не обугливается и не спекается в волоках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ СУХОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1991 |

|

RU2085575C1 |

| Технологическая смазка для обработкиМЕТАллОВ дАВлЕНиЕМ | 1979 |

|

SU840092A1 |

| СМАЗКА ДЛЯ СУХОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1992 |

|

RU2032711C1 |

| СОСТАВ СМАЗКИ ДЛЯ ХОЛОДНОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1997 |

|

RU2126818C1 |

| КОНЦЕНТРАТ СМАЗКИ ДЛЯ МОКРОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1992 |

|

RU2065486C1 |

| Смазка для сухого волочения металлов | 1988 |

|

SU1625891A1 |

| Концентрат смазки для мокрого волочения стальной проволоки | 1991 |

|

SU1778167A1 |

| СМАЗКА ДЛЯ ХОЛОДНОГО ВОЛОЧЕНИЯ МЕТАЛЛОВ | 1998 |

|

RU2143462C1 |

| Способ получения смазки для холодной обработки металлов | 1972 |

|

SU472150A1 |

| СМАЗКА ДЛЯ ВОЛОЧЕНИЯ МЕТАЛЛОВ "СТОКС" | 1991 |

|

RU2023004C1 |

Сущность изобретения: смазку получают омылением при нагревании 20-50% от стехиометрии жирных кислот смесью водного раствора буры и карбоната натрия с последующим добавлением жирных кислот, количество которых в сумме с первоначально добавленным количеством составляет 70-80% от стехиометрии. В полученный продукт при температуре омыления вводят наполнитель, включающий,% : сульфат натрия 48, гидроксокарбоната магния 14, нитрат натрия 34 и нитрид бора 4, затем продукт сушат, охлаждают и измельчают. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ СУХОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ путем омыления жирных кислот смесью водного раствора буры и карбоната натрия при нагревании с использованием сушки, измельчения продукта и смешения его с наполнителем, отличающийся тем, что, с целью снижения усилия волочения и повышения качества обработки поверхности, предварительно омыляют 20-50% от стехиометрии жирных кислот с последующим добавлением остального количества жирных кислот, которое в сумме с первоначально добавленным количеством составляет 70-80% от стехиометрии, с последующими смешением при температуре омыления с наполнителем, включающим, % : сульфат натрия 48, гидроксокарбонат магния 14, нитрит натрия 34 и нитрид бора 4, сушкой полученного продукта, охлаждением и измельчением его.

| Автомат для контроля и сортировки гильз цилиндров двигателей внутреннего сгорания | 1987 |

|

SU1416213A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-03-10—Публикация

1990-07-09—Подача