Изобретение относится к способам изготовления планарных дроссельных микроохладителей из стекла и может быть использовано в электронной, радиотехнической промышленности, в производстве различных детекторов ИК-излучения.

Планарные дроссельные микроохладители работают в интервале температур 80-120 К.

Известно, что параметры многих микроэлектронных устройств существенно улучшаются при криогенных температурах ( 120 К). Для охлаждения рабочих элементов схемы или прибора используют пла- нарные дроссельные микроохладители. Пленарный дроссельный микроохладитель представляет собой противоточный теплообменник (размером 4x1,5x40 мм и меньше) с металлическими штуцерами для ввода и вывода рабочего газа.

Теплообменник состоит из двух плат, соединенных между собой через покровное .стекло пайкой или диффузионной сваркой.

На платах с помощью фотолитографий сформированы каналы прямого и обратного газовых потоков.

Для получения температуры 80-100 К за счет дросселирования аргона, поступающего поддавлением 100-120атм, канал прямого .потока имеет вид меандра с шагом не более 0,4 мм, ширину 0,18-0,2 мм и глубину 0,08-0,18 мм, в дроссельной части - глубину 0,01-0,020 мм, ширину 0,03-0,04 мм. Глубина каналов обратного потока составляет 0,12-0,20 мм, ширина не лимитируется. Толщина стенок прямого канала и ширина площадок между петлями канала должны иметь размер не менее 0,1 мм. Уменьшение этого размера приводит к разрушению стенок и спая платы с покровным стеклом под давлением газа при работе микроохладителя.

ч ю

ю о

V4

Наиболее близким к изобретению является способ, включающий в себя очистку стеклянной пластины, формирование на стекле рисунка каналов в слое хрома, травление каналов. Способ дает возможность получить каналы в стекле глубиной 0,1 мм с минимальным подтравливанием.

Недостатками указанного способа являются невозможность получить каналы глубиной свыше 0,1 мм из-за разрушения защитной маски; невозможность получить ширину каналов в дроссельной части менее 0,1 мм, Т/к минимальный размер рисунка при абразивном травлении не менее трех диаметров частиц абразива (размер частицы 0,027 мм) в результате снижается эффект дросселирования; изготовления специального фоторезиста и оборудования для абразивного травления стекла.

Целью изобретения является повышение выхода годных изделий.

Перед нанесением фоторезиста на пластину из боросиликатного стекла напыляют защитную маску, состоящую из слоев хрома толщиной 0,4-0,45 мкм и меди толщиной 2,8-3 мкм, в которой с помощью фотолитографии формируют рисунок каналов и через полученную маску проводят травление каналов в травителе, обеспечивающем минимальное боковое травление стенок каналов.

Способ, отличающийся тем, что травление каналов на плате из боросиликатного стекла проводят в травите ле состава, об. %:

Фтористоводородная

кислота20-40

Серная кислота15-25

Уксусная кислота15-25

Глицерин20-30

Сульфосалициловая

кислота1-3

Температура травителя, °С25-35°С

Скорость травления,

мкм/мин3-3,5

Фактор травления (f), характеризующий отношения глубины травления к величине бокового стравливания 1,2-1,3.

Предложенный состав травителя за счет минимального бокового травления обеспечивает толщину стенок каналов не менее 0,1, что повышает надежность работы микроохладителей с газами высокого давления и позволяет получить температуру в холодной зоне микроохладителя менее 120 К.

В таблице приведены результаты экспериментов, полученных при температуре травителя от 20 до 50°С.

Снижение температуры травителя ниже 25°С уменьшает скорость травления, что приводит к увеличению бокового подтравливания и снижению фактора травления до единицы. Увеличение температуры травителя свыше 35°С снижает адгезию защитной маски, что приводит тагже к увеличению бокового подтрава и, как следствие, перетрав- ливанию каналов.

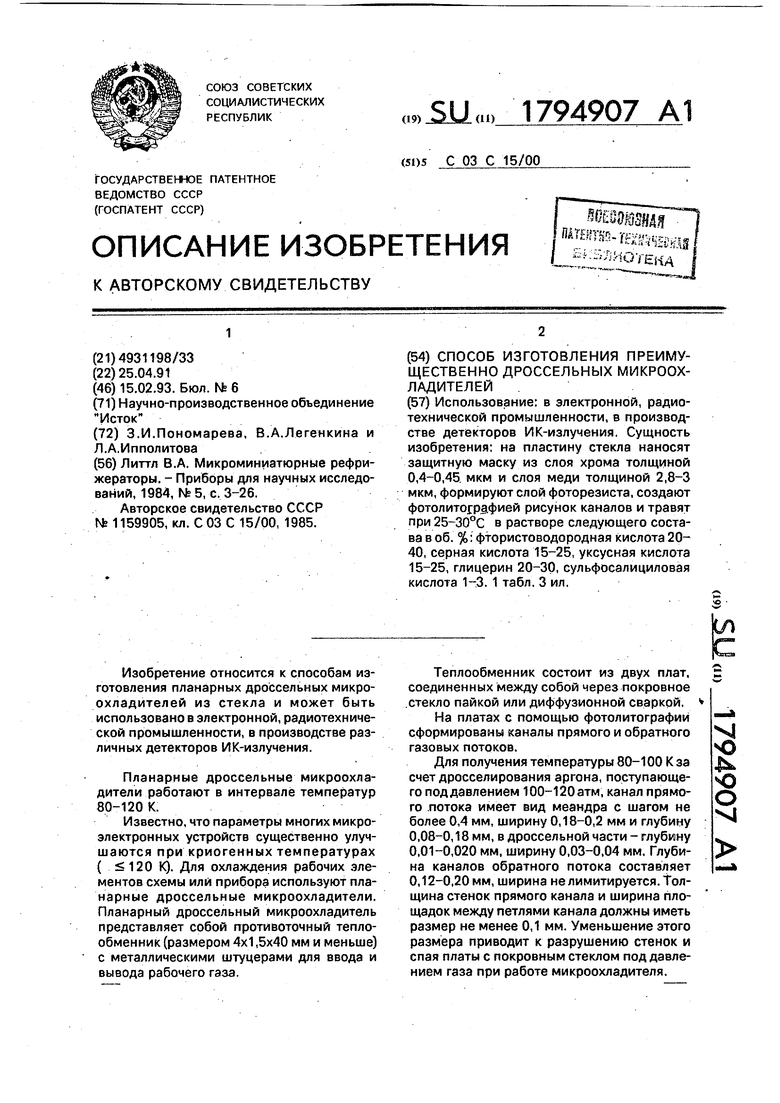

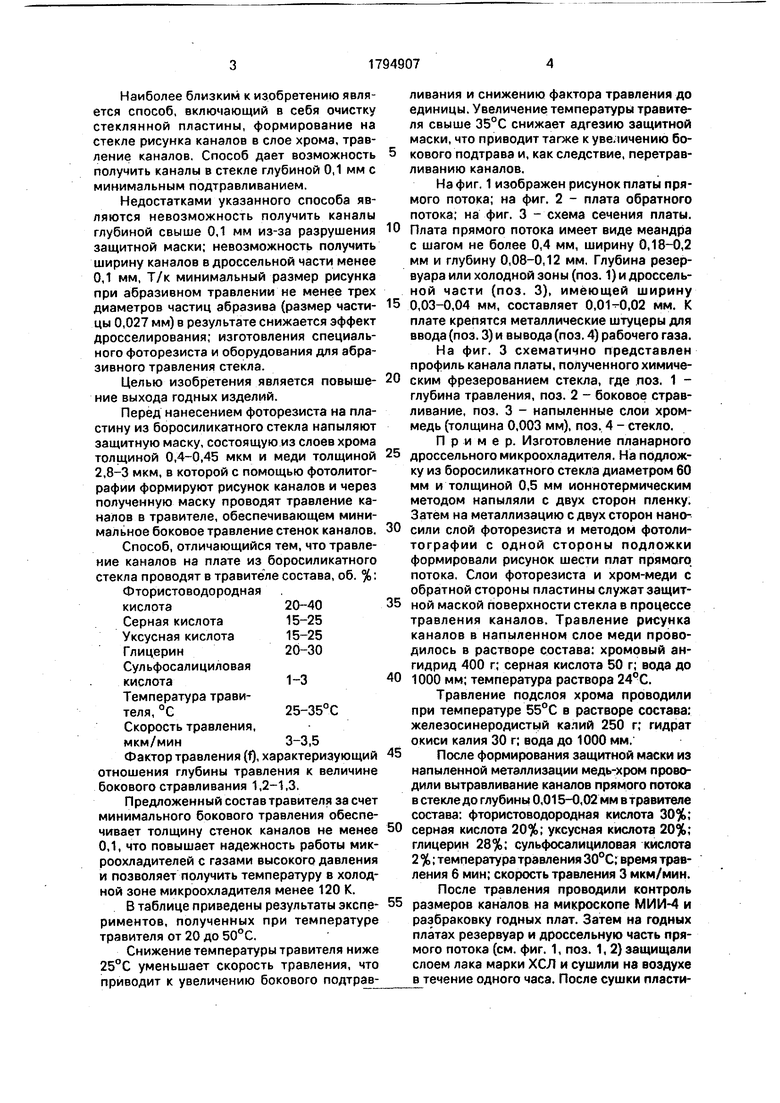

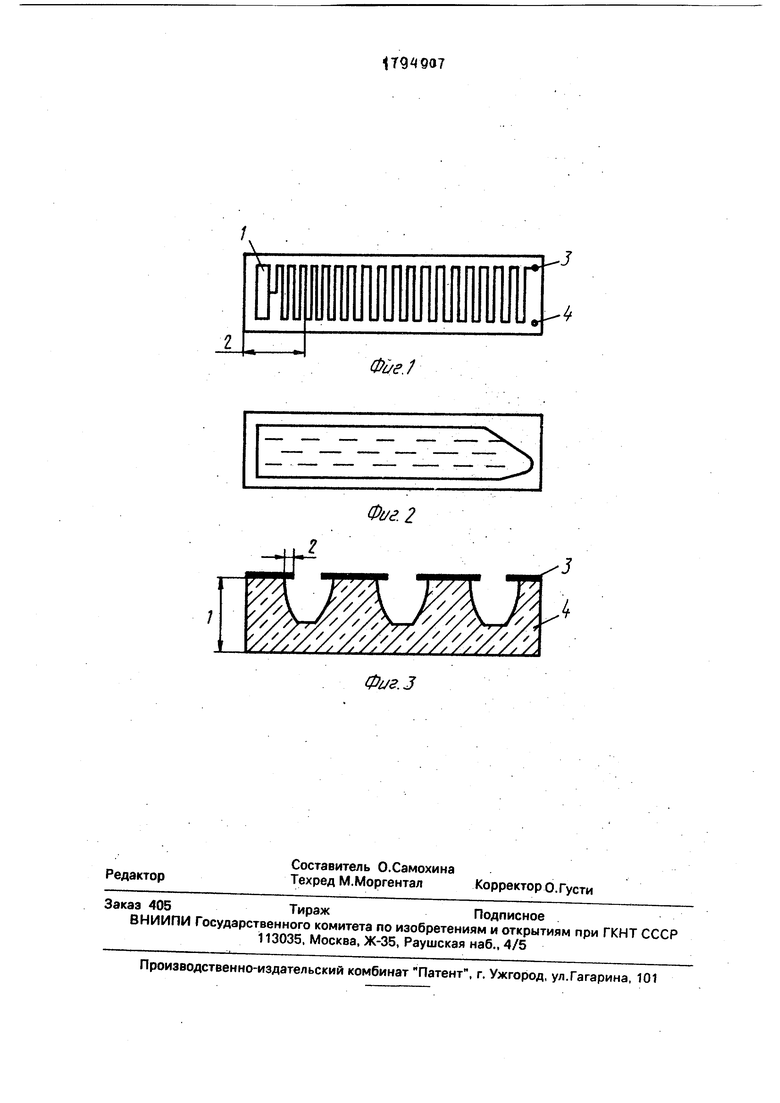

На фиг. 1 изображен рисунок платы прямого потока; на фиг. 2 - плата обратного потока; на фиг. 3 - схема сечения платы.

Плата прямого потока имеет виде меандра с шагом не более 0,4 мм, ширину 0,18-0,2 мм и глубину 0,08-0,12 мм, Глубина резервуара или холодной зоны (поз. 1) и дроссель- ной части (поз. 3), имеющей ширину

5 0,03-0,04 мм, составляет 0,01-0,02 мм. К

плате крепятся металлические штуцеры для

ввода (поз. 3) и вывода (поз. 4) рабочего газа.

На фиг. 3 схематично представлен

профиль канала платы, полученного химиче0 ским фрезерованием стекла, где лоз. 1 - глубина травления, поз. 2 - боковое страв- ливание, поз. 3 - напыленные слои хром- медь (толщина 0,003 мм), поз. 4 - стекло. Пример. Изготовление пленарного

5 дроссельного микроохладителя. На подложку из боросиликатного стекла диаметром 60 мм и толщиной 0,5 мм ионнотермическим методом напыляли с двух сторон пленку. Затем на металлизацию с двух сторон нано0 сили слой фоторезиста и методом фотолитографии с одной стороны подложки формировали рисунок шести плат прямого, потока, Слои фоторезиста и хром-меди с обратной стороны пластины служатзащит5 ной маской поверхности стекла в процессе травления каналов. Травление рисунка каналов в напыленном слое меди проводилось в растворе состава: хромовый ангидрид 400 г; серная кислота 50 г; вода до

0 ЮОО мм; температура раствора 24РС.

Травление подслоя хрома проводили при температуре 55°С в растворе состава: железосинеродистмй калий 250 г; гидрат окиси калия 30 г; вода до 1000 мм,

5 После формирования защитной маски из напыленной металлизации медь-хром проводили вытравливание каналов прямого потока в стекле до глубины 0,015-0,02 мм в травителе состава: фтористоводородная кислота 30%;

0 серная кислота 20%; уксусная кислота 20%; глицерин 28%; Сульфосалициловая кислота 2 %; температура травления 30°С; время травления 6 мин; скорость травления 3 мкм/мин. После травления проводили контроль

5 размеров каналов на микроскопе МИИ-4 и разбраковку годных плат. Затем на годных платах резервуар и дроссельную часть прямого потока (см. фиг. 1, поз. 1, 2) защищали слоем лака марки ХСЛ и сушили на воздухе в течение одного часа. После сушки пластину с платами прямого потока травили при указанных режимах в течение 40 минут до глубины 0,11 мм. Далее с помощью иглы удаляли слой лака ХСЛ, стравливали с двух сторон защитную маску из напыленных ме- ди и хрома в соответствующих травителях, контролировали и отбраковывали годные платы прямого потока.

Разделение пластины на отдельные платы проводили скрайбированием или рез- кой лазерным лучом. Таким образом, за один цикл получали шесть плат прямого потока из боросиликатного стекла (см. фиг. 1). Аналогично изготавливали платы обратного газового потока (см. фиг. 2). Полученные платы прямого и обратного потоков соединяли между собой через покровную стеклянную пластину диффузионной сваркой. Завершали изготовление микроохладителя сверлением с помощью лазерного луча входного и выходного газовых отверстий, к которым напаивали соединительные штуцера из молибдена. Полученный микроохладитель имел глубину каналов в дроссельной части 0,015-0,02 мм, глубину каналов пря- мого потока 0,11 мм и глубину каналов обратного потока 0,18 мм, толщина стенок

каналов была не менее 0,15 мм. В качестве хладагента в микроохладителе был использован аргон под давлением 120 атм. При работе микроохлздителя была получена температура охлаждаемой зоны 87-90 К.

Предложенный способ изготовления пленарных дроссельных микроохладителей позволяет создавать качественные микроохладители на платах из боросиликатного стекла, работающие в интервале температур 80-120 К. Способ упрощает технологическую схему изготовления микроохладителей за счет использование типовых технологических процессов и оборудования, используемых для изготовления обычных НС, позволяет без дополнительных затрат изменять форму и размеры микроохладителей. Экономический эффект от использования изобретения выражается как в повышении процента выхода годных микроохладителей, так и в улучшении параметров электронных устройств, для работы которых необходимых криогенные температуры или параметры которых существенно улучшаются при температурах 80-120 К - это сверхпроводящие электронные устройства, детекторы ИК-излучения, растровые микроскопы и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления малогабаритной атомной ячейки с парами щелочного металла | 2023 |

|

RU2819863C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| Способ изготовления полупроводникового преобразователя механических перемещений | 1989 |

|

SU1712986A1 |

| СПОСОБ СОЗДАНИЯ ТОКОПРОВОДЯЩИХ ДОРОЖЕК | 2012 |

|

RU2494492C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНОГО ПРЕОБРАЗОВАТЕЛЯ МЕХАНИЧЕСКИХ ВЕЛИЧИН | 1989 |

|

SU1671066A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОПРЕОБРАЗОВАТЕЛЯ СО ВСТРОЕННЫМ ДИОДОМ | 2012 |

|

RU2515420C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОЙ МИКРОСХЕМЫ | 1991 |

|

RU2040131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ ДАТЧИКОВ | 2019 |

|

RU2722539C1 |

| Способ изготовления датчиков водорода на МОП-транзисторах | 1990 |

|

SU1785049A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ РАДИОЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2023 |

|

RU2826900C1 |

Использование: в электронной, радиотехнической промышленности, в производстве детекторов ИК-излучения. Сущность изобретения: на пластину стекла наносят защитную маску из слоя хрома толщиной 0,4-0,45. мкм и слоя меди толщиной 2,8-3 мкм, формируют слой фоторезиста, создают фотолитографией рисунок каналов и травят при 25-30°С в растворе следующего состава в об. %: фтористоводородная кислота 20- 40, серная кислота 15-25, уксусная кислота 15-25, глицерин 20-30, сульфосалициловая кислота 1-3. 1 табл. 3 ил.

Формула изобретения

Способ изготовления преимущественно дроссельных микроохладителей путем нанесения на пластину стекла защитной маски из слоя хрома, формирования слоя фо- торезиста, создания фотолитографией рисунка каналов и травления в растворе на основе фтористоводородной и серной кислот t отличающийся тем. что, с целью повышения выхода годных изделий, на слой

хрома толщиной 0,40-0,45 мкм дотельно наносят слой меди толщиной 2 мкм, а травление ведут при 25-35°С творе следующего состава, об. %:

Фтористоводородная

кислота

Серная кислота

Уксусная кислота

Глицерин

Сульфосалициловая

кислота

20-40 15-25 15-25 20-30

1-3

Продолжение таблицы

7п

Л

J

Фие.1

X

Фиг 2

Фг/s.j

| Литтл В.А | |||

| Микроминиатюрные рефрижераторы | |||

| - Приборы для научных исследований, 1984, № 5, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Травильный раствор | 1984 |

|

SU1159905A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1993-02-15—Публикация

1991-04-25—Подача