ел С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пленкообразующего | 1988 |

|

SU1691366A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО (ВАРИАНТЫ) | 1996 |

|

RU2098427C1 |

| Олифа | 1982 |

|

SU1046265A1 |

| Лакокрасочная композиция для покрытия резиновых изделий | 1981 |

|

SU952930A1 |

| Олифа | 1980 |

|

SU1018954A1 |

| ГЕРМЕТИК | 1992 |

|

RU2014341C1 |

| Лакокрасочная композиция для покрытия резиновых изделий | 1981 |

|

SU952929A1 |

| Способ получения пленкообразующего | 1990 |

|

SU1761770A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 2007 |

|

RU2355472C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 2007 |

|

RU2373998C2 |

Использование: пленкообразующее ю- жет быть использовано для получения антикоррозионных покрытий с хорошими защитными свойствами. Сущность изобретения; пленкообразующее получают на основе сшитого бутадиенвиНилиденхлоридного сополимера в органическом растворителе. Способ предусматривает использовать модификатор. В качестве модификатора используют пе- роксид водорода в количестве 0,089-0,332 г/моль/100 г сополимера. Массовое соотношение сополимер:растворитель (10-25):(75- 90). Реакционную смесь, состоящую из сополимера pacfBopMTetfa и модификатора, нагревают в течение 2-3 ч до 80-90°С./.При этой температуре осуществляют выдержку в течение 10-15 ч до кислотного числа 10-16 мг КОН/г. 2 табл.

Изобретение относится к технологии получения пленкообразующего на основе сшитого сополимера бутадиена с винили- денхлоридом и может быть использовано в химической и нефтехимической промышленности, а полученный продукт - для получения антикоррозионных покрытий.

Известен способ получения пленкообразующего окислением высокомолекулярных каучукое кислородом воздуха в присутствии 2-7 мае.% от массы каучука марганцевого и/или кобальтового сиккатива. Недостатком способа являются низкие защитные свойства полученного продукта.

Наиболее близким техническим решением является способ получения пленкообразующего путем обработки сшитого диенового каучука (бутадиен-винилиденхло- ридного) растворителем с последующим окислением полученной смеси кислородом воздуха при нагревании -(2). Недостатком

способа являются низкие защитные свойства покрытий,

Целью изобретения является повышение защитных свойств покрытий при высоком выходе пленкообразующего.

Поставленная цель достигается тем, что в известном способе получения пленкообразующего, заключающегося в деструкции кислородсодержащим окислителем сшитого сополимера бутадиена с винилиденхло- ридом в органическом растворителе, согласно изобретению окислительную деструкцию проводят пероксидом водорода в количестве 0,089-0,332 г-моль/100 г полимера, а полученную смесь постепенно в течение 2-3 ч нагревают до 80-90°С и выдерживают 10-15 ч до значения кислотного числа пленкообразующего равного 10-16 мгКОН/г.

Исходный каучук представляет собой сшитый, резиноподобный продукт темночз

ч ь ю ь. ю

коричневого цвета, содержащий 96 мас.% гель-фракции. Каучук - отход практически не растворяется ни в одном из органических растворителей, но способен набухать в бу- тилацетате, циклогексаноне, толуоле хлороформе..

Свойства каучука:

Содержание хлора,

мас.%36

Йодное число, г

иода/100 г70-85

Кислотное число,

мгКОН/г3.7-4,8

Плотность, г/см

Способ осуществляют следующим образом,.

В колбу объемом 500 мл, снабженную термометром, обратным холодильником, с регулируемым нагревом и охлаждением наливают необходимое количество органического растворителя (бутилацетат), добавляют 30%-ный водный раствор пероксида водорода и содержимое колбы перемешивают в течение 15-30 мин до полной гомогенизации пероксида водорода и растворителя. Затем вводят сшитый каучук в виде комочков 2-7. мм и при перемешивании постепенно нагревают в течение 2-3 ч до температуры 80-90°С и при этой температуре выдерживают 10-15 ч до получения пленкообразующего с кислотным числом 10-16 мгКОН/г. Затем содержимое колбы охлаждают до 50° С и осуществляют отгонку растворителя и воды вакуумированием до получения раствора пленкообразующего равного 45-55 мас.%. Полученное пленкообразующее- представляет собой смолопо- добное вещество светло-желтого цвета. Свойства исходного сшитого каучука и полученного пленкообразующего определяют по известным методикам. Полученный раствор пленкообразующего имеет товарный вид и готов к применению. Для ускорения высыхания добавляют сиккативы марок 7640, ЖК-1, НФ-1 в количестве 1-2 мас.% к пленкообразующему в расчете на сухой остаток.

Пример 1.В колбу объемом 500 мл, снабженную термометром, мешалкой, обратным холодильником, с регулируемым нагревом и охлаждением наливают 246 г бутилацетата, добавляют 9,30 г/0,152 г- м.оль/100 г пероксида водорода в виде 30%- нрго водного раствора и перемешивают в течение 25 мин. Затем загружают 54 г исходного каучука и при- перемешивании постепенно нагревают в течение 2 ч до температуры 75°С и выдерживают. 18ч. Деструкция не наблюдается. Б.ЫХОД равен 5%.

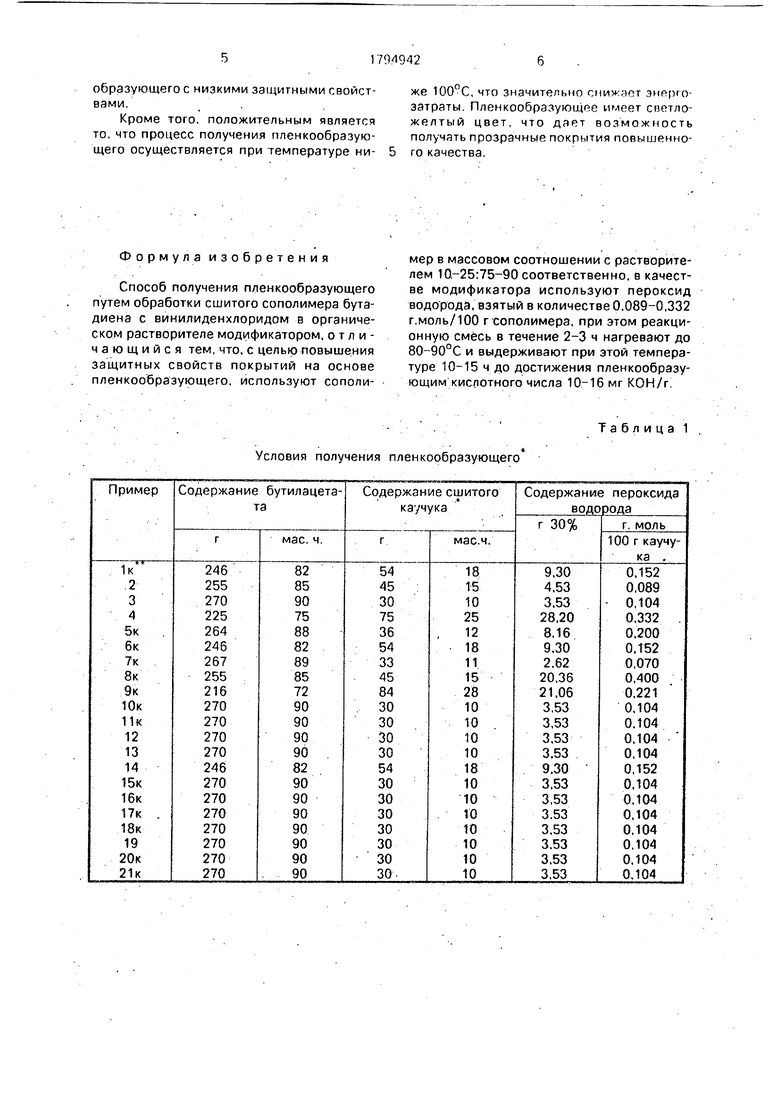

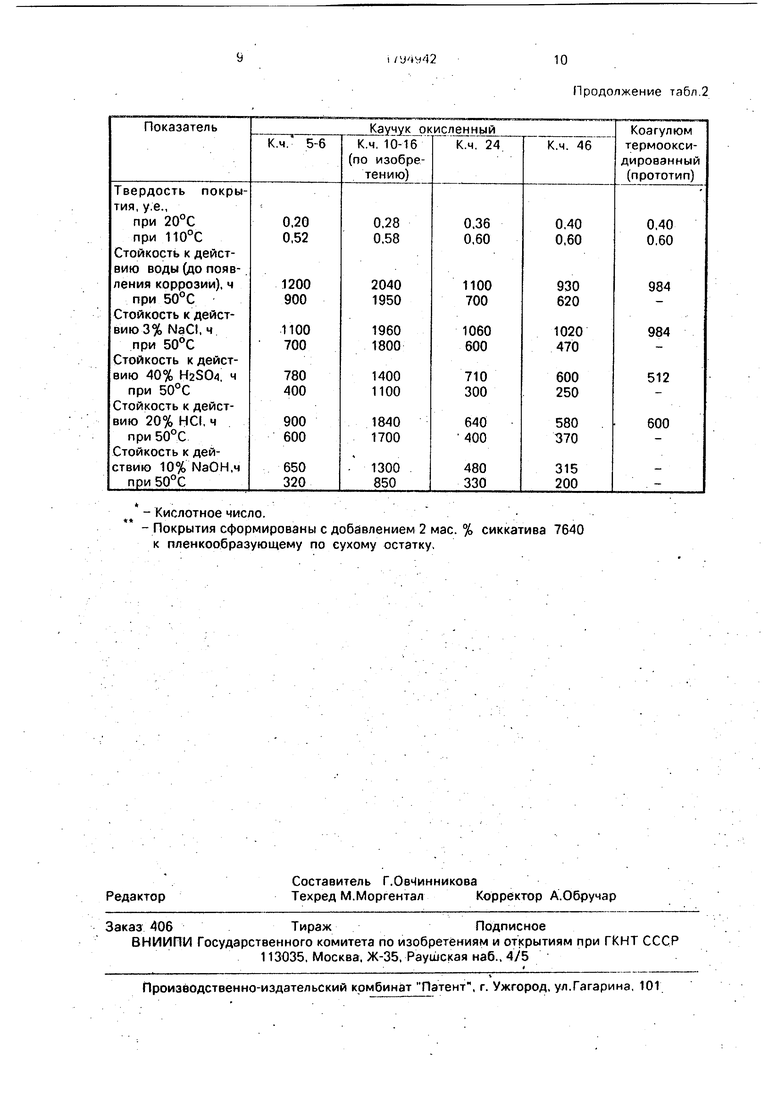

Условия получения пленкообразующего представлены в табл.1.

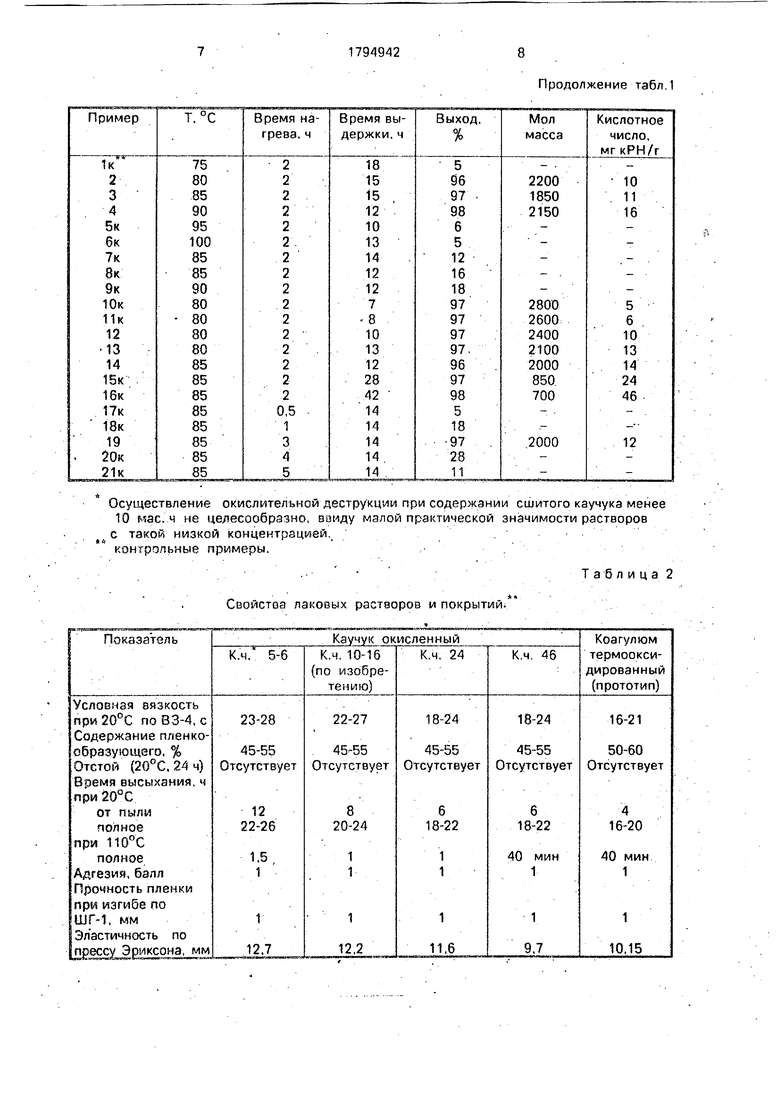

Лак наносят методом окунания на ме- таллическ ие, стеклянные и деревянные

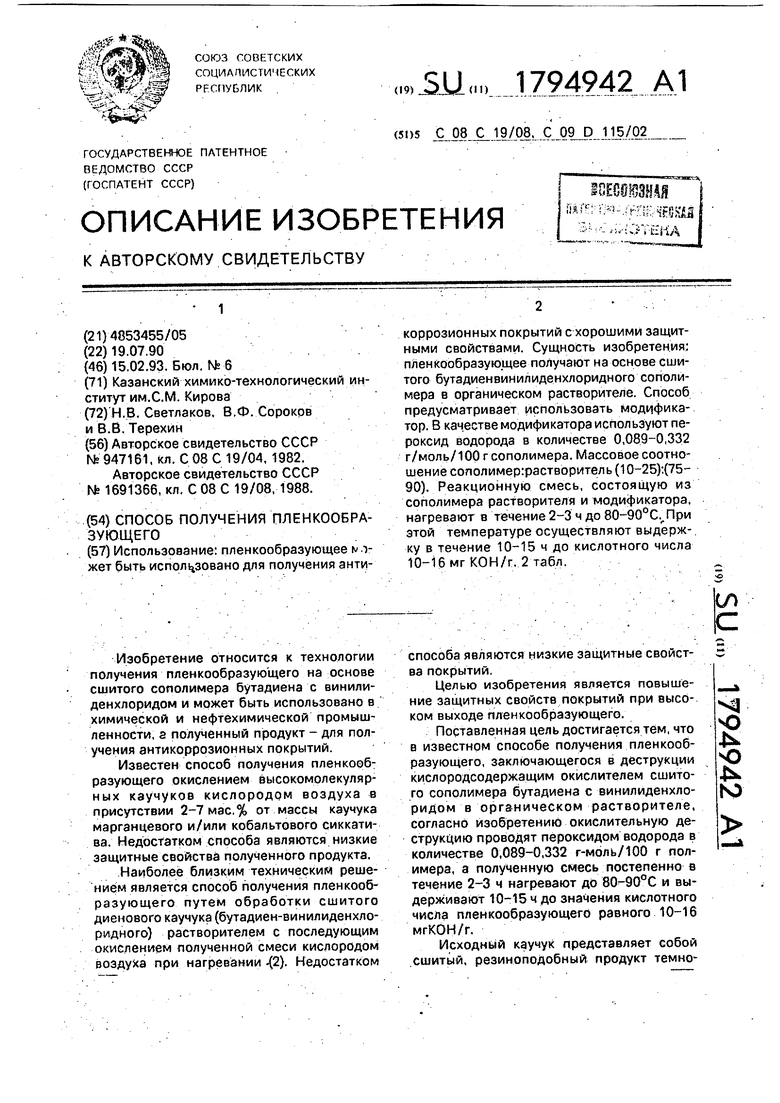

подложки. Свойства раствора пленкообразующего и покрытий определяют по методикам. Результаты испытаний представлены в табл.2. Бутилацетат после расслоения отогнанных бутилацетата и воды может быть снова направлен на стадию получения пленкообразующего. Лак способен отверждаться и без добавления сиккатива, в этом случае время высыхания увеличивается до 48 ч.

-.

Пример 2. В колбу объемом 500 мл, снабженную термометром, мешалкой, обратным холодильником, с регулируемым нагревом и охлаждением наливают 255 г

бутилацетата, добавляют 4.53 г/0,89 г- моль/нероксида водорода и перемешивают в течение 20 мин. Затем вводят 45 г исходного каучука и при перемешивании постепенно нагревают в течение 2 ч до

температуры 80°С и выдерживают 15ч. Выход продукта равен 96%, молекулярная масса 2200, кислотное число 10 мгКОН /г. Затем содержимое колбы охлаждают до 50°С и проводят отгонку растворителя и воды вакуумированием. Получают 50% раствор, содержащий 43,2 т окисленного каучука и 43,2 г бутилацетата. Количество отогнанно го растворителя 203 г, воды Зг. Полученный раствор пленкообразующего в бутилацетате имеет вязкость по 24 сек. Затем добавляют 1,4 г сиккатива марки 7640 (сухой остаток 50%). Методом окунания раствор наносят на металлические, стеклянные и деревянные подложки и формируют покрытия

при 20 и 110°С. Свойства раствора пленкообразующего и покрытий представлены в таблице 2. Раствор пленкообразующего может быть нанесен так же краскораспылителем, валиком, кистью или наливом.

Порядок загрузки компонентов по другим примерам аналогичен примерам 1,2, Условия получения приведены в табл.1. Как видно из табл.1 и 2, предлагаемый способ обеспечивает высокий выход пленкообразующего и высокие защитные свойства покрытий при концентрации пероксида водорода 0.089-0,332 г-моль/100 г полимера, постепенном нагреве в течение 2-3 часов до 80-90°С и выдержке при этой

температуре 10-15 часов до получения пленкообразующего с кислотным числом 10-16 мгКОН/г. Отклонение от указанных режимов приводит к снижению выхода пленкообразующего или получения пленкообразующего с низкими защитными свойствами..

Кроме того, положительным является то, что процесс получения пленкообрэзующего осуществляется при температуре ни- 5 го качества.

Формула изобретения

Способ получения пленкообразующего путем обработки сшитого сополимера бутадиена с винилиденхлоридом в органическом растворителе модификатором, отличающийся тем, что, с целью повышения защитных свойств покрытий на основе пленкообразующего, используют сополиУсловия получения пленкообразующего

же 100°С, что значительно снижает энергозатраты. Пленкообразующее имеет светло- желтый цвет, что дает возможность получать прозрачные покрытия повышенномер в массовом соотношении с растворителем 10-25:75-90 соответственно, в качестве модификатора используют пероксид водорода, взятый в количестве 0.089-0,332 г.моль/100 г сополимера, при этом реакционную смесь в течение 2-3 ч нагревают до и выдерживают при этой температуре 10-15 ч до достижения пленкообразующим кислотного числа 10-16 мг КОН/г

Таблица 1

Осуществление окислительной деструкции при содержании сшитого каучука менее ТО мае. ч не целесообразно, войду малой практической значимости растворов

с такой низкой концентрацией.. контрольные примеры. .

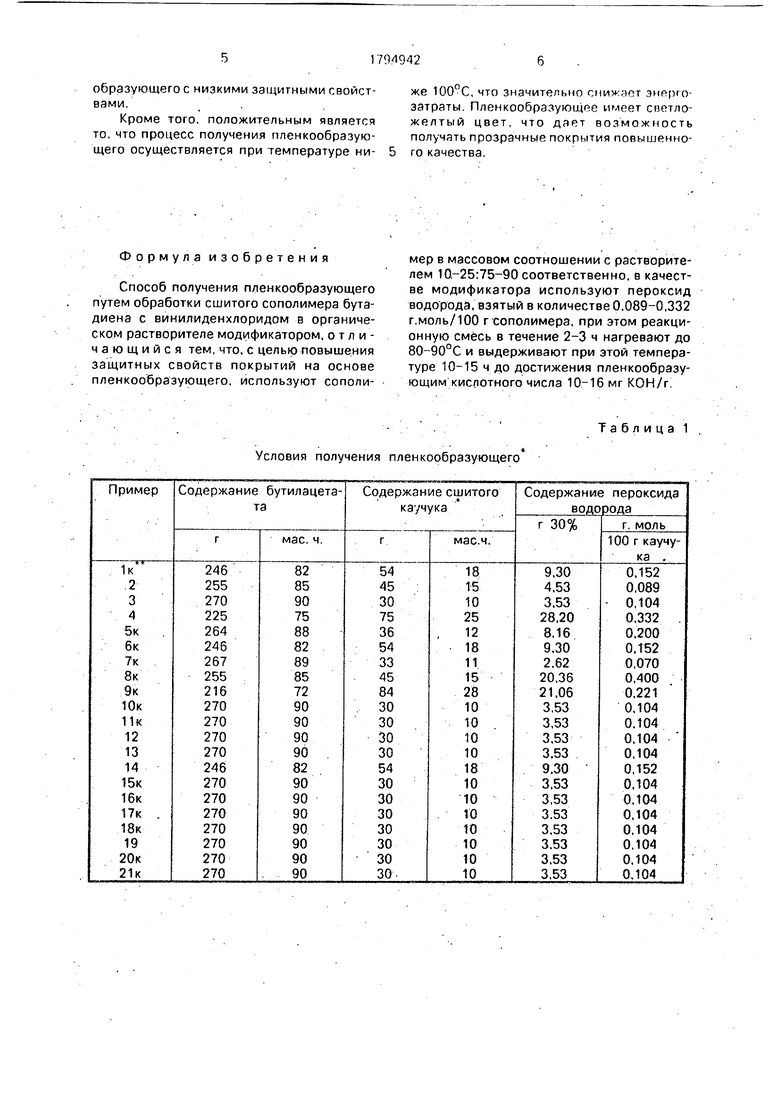

Свойства лаковых растворов и покрытий.

Продолжение табл. 1

Таблица 2

- Кислотное число.

- Покрытия сформированы с добавлением 2 мае. % сиккатива 7640 к пленкообразующему по сухому остатку.

Продолжение табл.2

| Способ получения синтетической олифы | 1980 |

|

SU947161A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения пленкообразующего | 1988 |

|

SU1691366A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1993-02-15—Публикация

1990-07-19—Подача