Изобретение относится к области машиностроения, в частности к машинам для контактной стыковой сварки, и может быть использовано для изготовления колец, в том числе и профилированных.

Целью изобретения является расширение технологических возможностей.

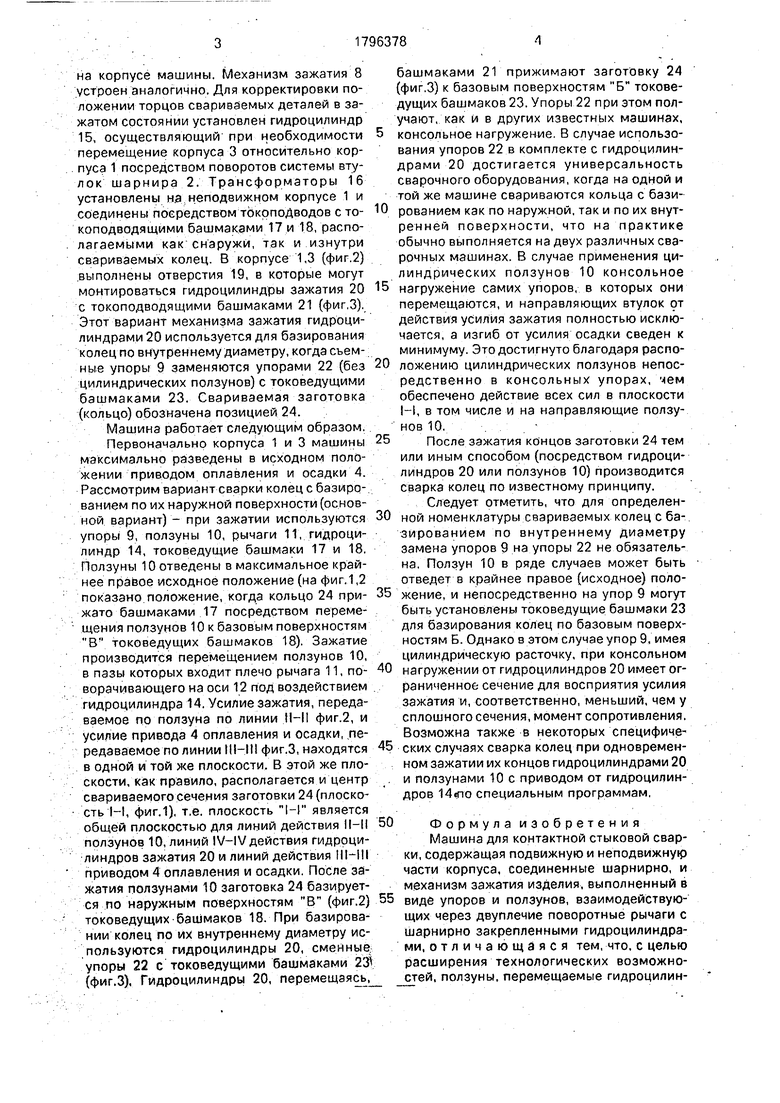

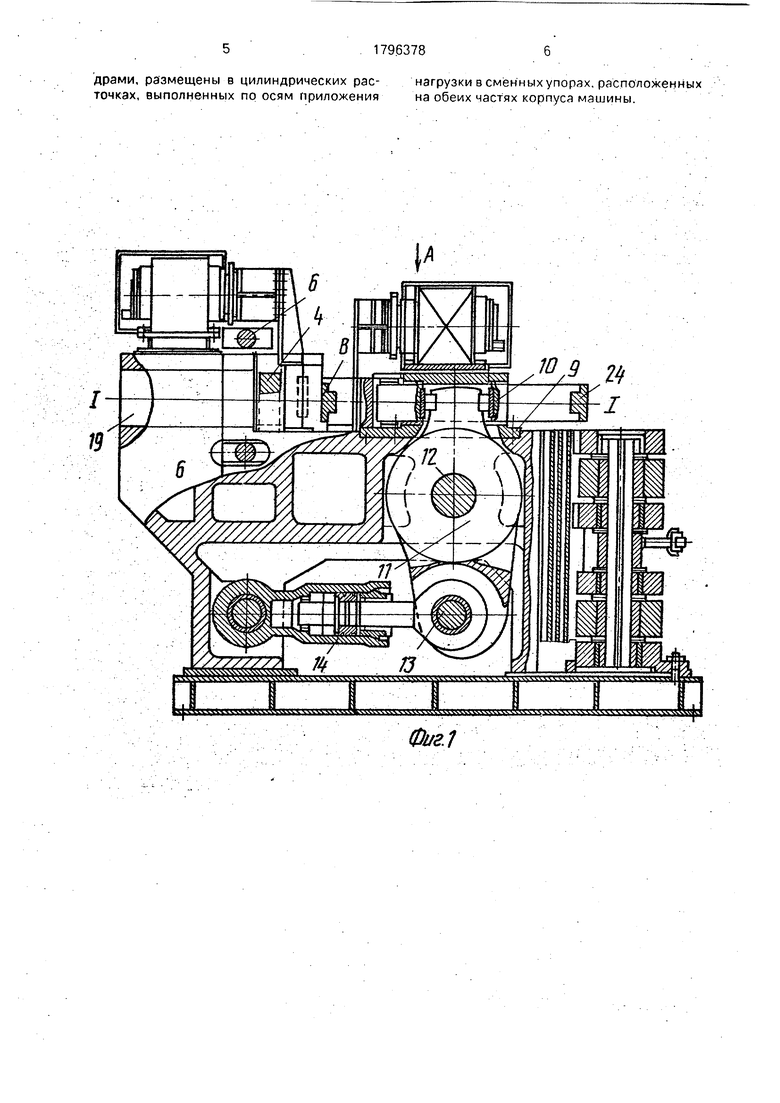

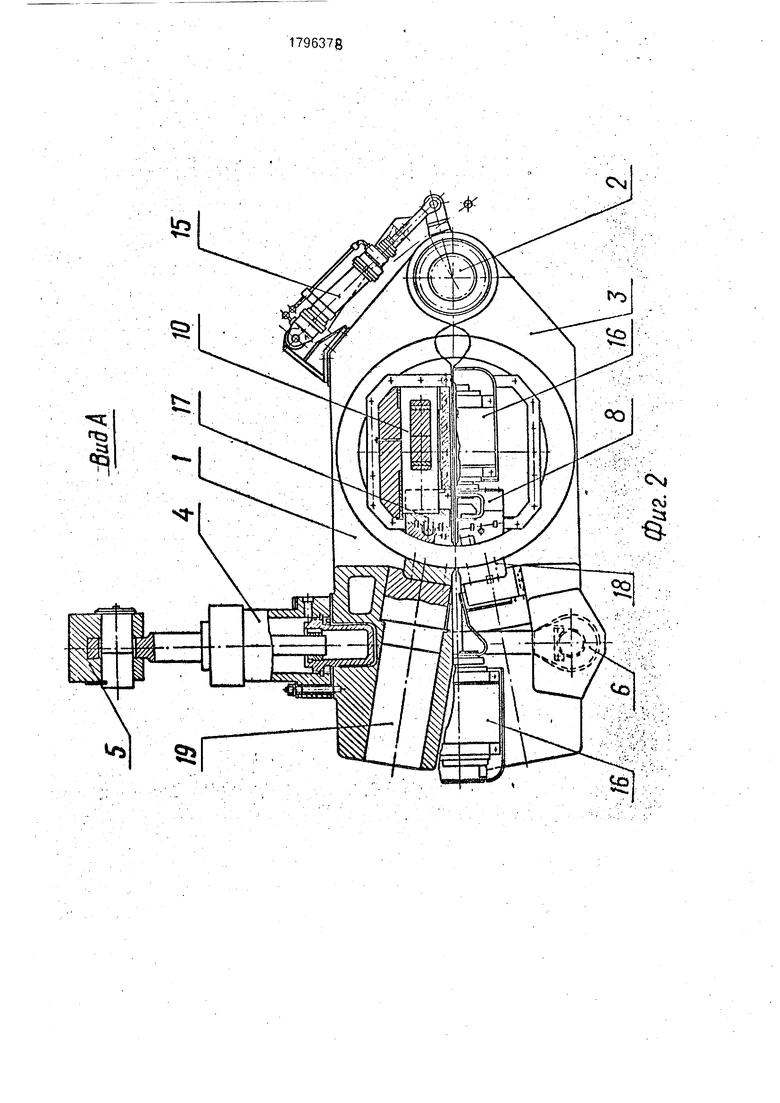

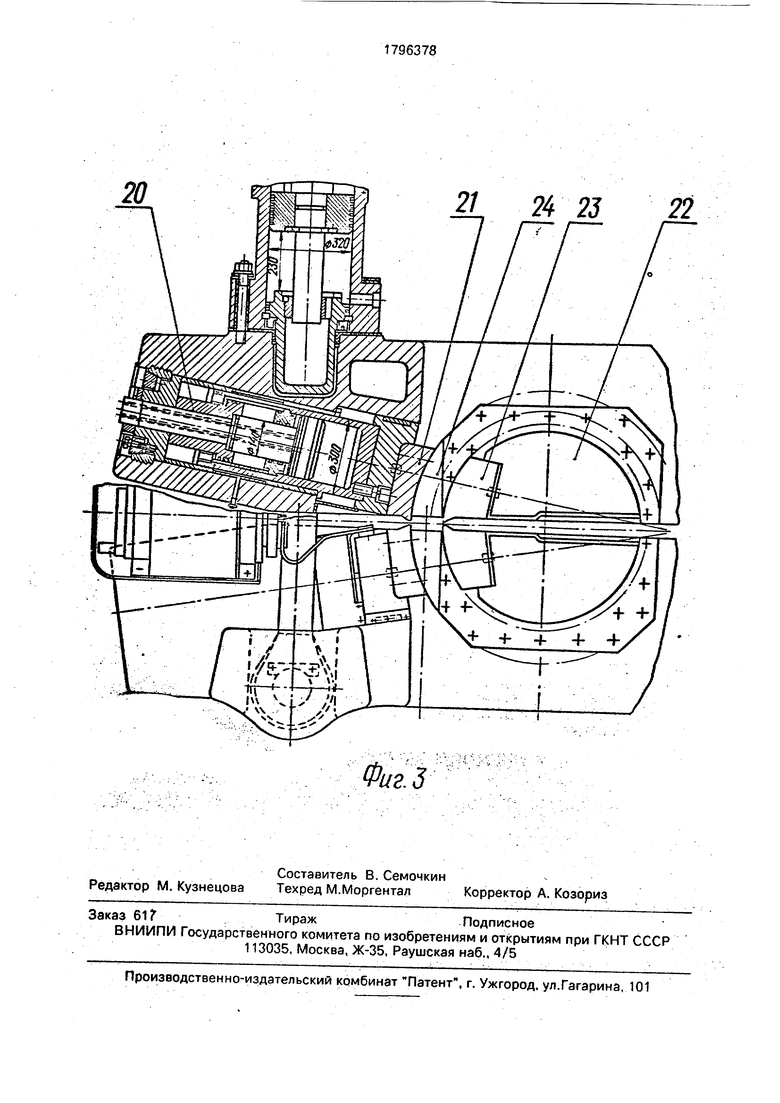

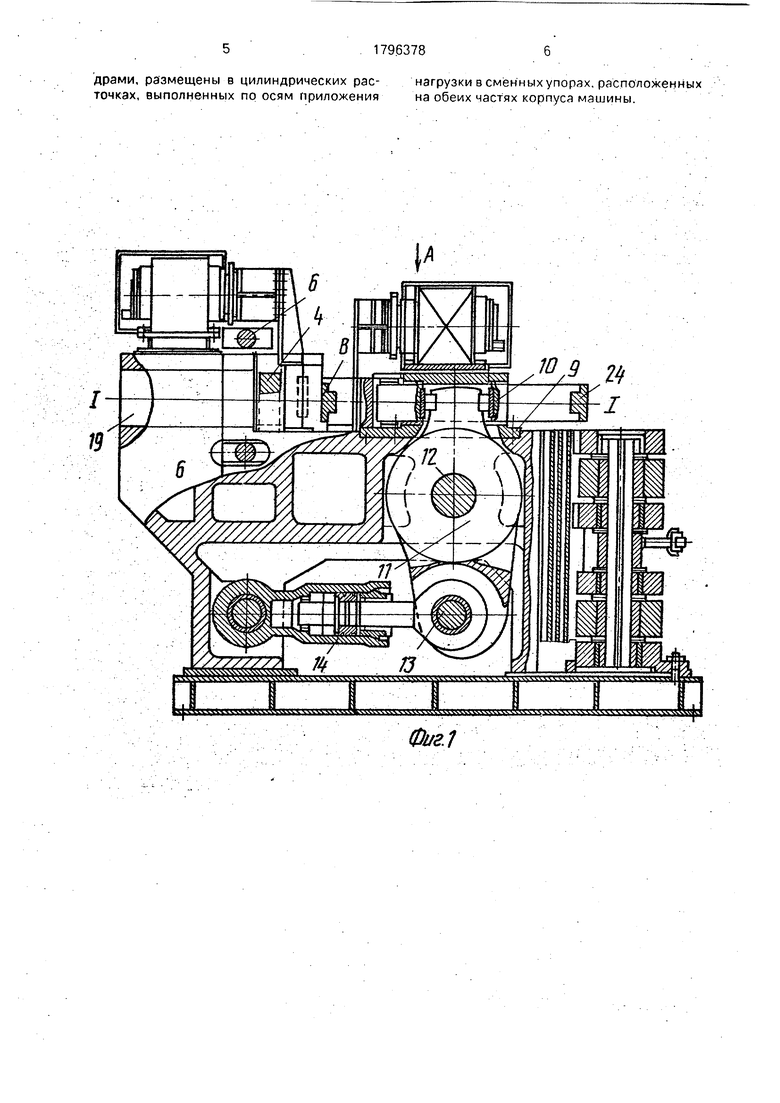

На фиг. 1 изображен общий вид машины .для контактной стыковой сварки; на фиг.2 - видА на фиг. 1, базирование колец на наружной поверхности; на фиг.З - то же, вариант механизмов зажатия с базированием колец по внутренней поверхности.

Машина содержит неподвижный корпус 1, к которому на шарнире 2 прикреплен подвижный корпус 3. На неподвижном корпусе закреплен Привод 4 оплавления И осадки,

корпус которого шарнирно соединен с траверсой 5, которая, в свою очередь, двумя тягами 6 шарнирно соединена со штоком цилиндра. В корпусах 1 и 3 размещены механизмы зажатия 7 и 8. При базировании колец по наружному диаметру прижатие их к базовым поверхностям В (фиг.2) осуществляется изнутри свариваемого кольца механизмом зажатия 7, который содержит съемный упор 9, жестко закрепляемый на корпусе машины, в упоре выполнена цилиндрическая расточка, в которой с возможностью продольного перемещения размещен ползун 10, взаимодействующий с двуплечим рычагом 11. Рычаг 11 вращается на оси 12 и шарниром 13 соединен с гидроцилиндром 14, в свою очередь шарнирно закрепленным

ч| Ю

О Сл XI 00

на корпусе машины. Механизм зажатия 8 устроен аналогично. Для корректировки положении торцов свариваемых деталей в зажатом состоянии установлен гидроцилиндр 15, осуществляющий при необходимости перемещение корпуса 3 относительно кор- . пуса 1 посредством поворотов системы вту- лок шарнира 2. Трансформаторы 16 установлены н.а неподвижном корпусе 1 и соединены посредством токрподводрв с то- коподводящими башмаками 17.и 18, располагаемыми как снаружи, так и изнутри свариваемых колец. В корпусе 1,3 (фиг.2) выполнены отверстия 19, в которые могут монтироваться гидроцилиндры зажатия 20 с токоподводящими башмаками 21 (фиг.З). Этот вариант механизма зажатия гидроцилиндрами 20 используется для базирования колец по внутреннему диаметру, когда съемные упоры 9 заменяются упорами 22 (без цилиндрических ползунов) с токоведущими башмаками 23. Свариваемая заготовка (кольцо) обозначена позицией 24.

Машина работает следующим образом.

Первоначально корпуса 1 и 3 машины максимально разведены в исходном положении приводом оплавления и осадки 4. Рассмотрим вариант сварки колец с базированием по их наружной поверхности (основной вариант) - при зажатии используются упоры 9, ползуны 10, рычаги 11, гидроцилиндр 14, токоведущие башмаки 17 и 18. Ползуны 10 отведены в максимальное крайнееправое исходное положение (на фиг.1,2 показано, положение, когда кольцо 24 при- жато башмаками 17 посредством перемещения ползунов 10 к базовым поверхностям токоведущих башмаков 18). Зажатие производится перемещением ползунов 10, в пазы которых входит плечо рычага 11, по- ворачивающего на оси 12 под воздействием гидроцилиндра 14. Усилие зажатия, передаваемое по ползуна по линии М-И фиг.2, и усилие привода 4 оплавления и осадки, передаваемое по линии IIНИ фиг.З, находятся в одной и той же плоскости. В этой же плоскости, как правило, располагается и центр свариваемого сечения заготовки 24 (плоскость Н, фиг.1), т.е. плоскость Н является общей плоскостью для линий действия IHI ползунов 10, линий IV-IV действия гидррци- линдров зажатия 20 и линий действия Ill-Ill приводом 4 оплавления и осадки. После зажатия ползунами 10 заготовка 24 базируется по наружным поверхностям В (фиг.2) токоведущих башмаков 18. При базировании колец по их внутреннему диаметру используются гидроцилиндры 20, сменные упоры 22 с токоведущими башмаками 2$ (фиг.З), Гидроцилиндры 20, перемещаясь

башмаками 21 прижимают заготовку 24 (фиг.З) к базовым поверхностям Б токоведущих башмаков 23. Упоры 22 при этом получают, как и в других известных машинах, консольное нагружение. В случае использования упоров 22 в комплекте с гидроцилиндрами 20 достигается универсальность сварочного оборудования, когда на одной и той же машине свариваются кольца с базированием как по наружной, так и по их внутренней поверхности, что на практике обычно выполняется на двух различных сварочных машинах. В случае применения цилиндрических ползунов 10 консольное нагружение самих упоров, в которых они перемещаются, и направляющих втулок от действия усилия зажатия полностью исключается, а изгиб от усилия осадки сведен к минимуму. Это достигнуто благодаря расположению цилиндрических ползунов непосредственно в консольных упорах, чем обеспечено действие всех сил в плоскости -, в том числе и на направляющие ползунов 10..

После зажатия концов заготовки 24 тем или иным способом (посредством гидроцилиндров 20 или ползунов 10) производится сварка колец по известному принципу.

Следует отметить, что для определенной номенклатуры свариваемых колец с ба-. зированием по внутреннему диаметру замена упоров 9 на упоры 22 не обязательна, Ползун 10 в ряде случаев может быть отведет в крайнее правое (исходное) положение, и непосредственно на упор 9 могут быть установлены токоведущие башмаки 23 для базирования колец по базовым поверхностям Б. Однако в этом случае упор 9, имея цилиндрическую расточку, при консольном нагружении от гидроцилиндров 20 имеет ограниченное сечение для восприятия усилия зажатия и, соответственно, меньший, чем у сплошного сечения, момент сопротивления. Возможна также в некоторых специфиче ских случаях сварка колец при одновременном зажатии их концов гидроцилиндрами 20 и ползунами 10 с приводом от гидроцилиндров 14«по специальным программам.

Формула изобретения Машина для контактной стыковой сварки, содержащая подвижную и неподвижную части корпуса, соединенные шарнирно, и механизм зажатия изделия, выполненный в виде упоров и ползунов, взаимодействующих через двуплечие поворотные рычаги с шарнирно закрепленными гидроцилиндрами, отличающаяся тем, что, с целью расширения технологических возможностей, ползуны, перемещаемые гидроцилин

драми, размещены в цилиндрических рас- нагрузки в сменных упорах, расположенных точках, выполненных по осям приложения на обеих частях корпуса машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ НАГРЕТЫХ ЗАГОТОВОК | 2006 |

|

RU2321479C1 |

| Машина для контактной стыковой сварки | 1981 |

|

SU1337216A1 |

| Машина для контактной стыковой сварки труб | 1981 |

|

SU1074682A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| МАШИНА ДЛЯ СТЫКОВОЙ ПРЕССОВОЙ СВАРКИ ТРУБ | 2008 |

|

RU2416503C2 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

| Зажимное устройство машины для контактной стыковой сварки | 1988 |

|

SU1655707A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ТРУБ | 1972 |

|

SU426773A1 |

| Зажимное устройство машины для контактной стыковой сварки колец | 1990 |

|

SU1818181A1 |

Изобретение относится к сварке и может быть использовано при сварке колец. Цель изобретения - расширение технологических возможностей машины. Цель достигается за счет расположения ползунов зажимных механизмов в цилиндрических расточках, выполненных по оси приложения нагрузки в сменных консольных упорах. Машина включает подвижный и неподвижные корпуса, имеющие съемные упоры со встроенными ползунами цилиндрической формы, которые с помощью поворотных рычагов связаны с гидроцилиндрами зажатия. В корпусах машины выполнены отверстия, расположенные в плоскости действия привода оплавления и осадки перпендикулярно поверхности корпусов, оформляющих кольцевое изделие. При сварке кольцевых изделий малых диаметров в отверстия монтируют гйдроцилиндры зажатия, на корпусах которых закреплены токоподводящие башмаки, одновременно зажимающие концы свариваемой заготовки. При этом производят замену упоров на упоры с токоподводящими башмаками. 3 ил;

Фиг.1

| ПРИСПОСОБЛЕНИЕ К АВТОМАТИЧЕСКОМУ СТАНКУ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 1929 |

|

SU19076A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| и др | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - Киев: Наукова думка, 1976, с.206-209, рис.116 | |||

| Пономарев В.А | |||

| и др | |||

| Универсально- сборные приспособления для сборочно-сва- рочных работ, - М.: Машиностроение, 1981, с.100, с.98. | |||

Авторы

Даты

1993-02-23—Публикация

1987-02-06—Подача