Известно устройство для изготовления прямошовных труб, содержащее ненодвижную и подвижную части и расположенную между ними формирующую справку.

Однако известное устройство не позволяет использовать метод стыковой контактной сварки импульсным оплавлением.

Цель изобретения - повысить производительность труда, улучшить качество сварки и уменьшить установочную мощность при контактной стыковой сварке методом оплавления.

Для этого оправка устройства выполнена из двух половин, шарнирно связанных между собой посредством сообщающих им возвратно-поступательное перемещение относительно друг друга гидроцилиидров. Внутри этих половин расположены зажимлые устройства в виде токоподводящих башмаков, соединенных через систему рычагов с -лидроцилиидрами зажатия. Одним своим концом оправка связана с подвижной частью машины, снабженной обоймой, непосредственно прилегающей к свариваемой заготовке и установленной с возможностью колебательных движений относительно центра свариваемой трубы вместе с прилегающей к ней заготовкой и верхней половиной оправки.

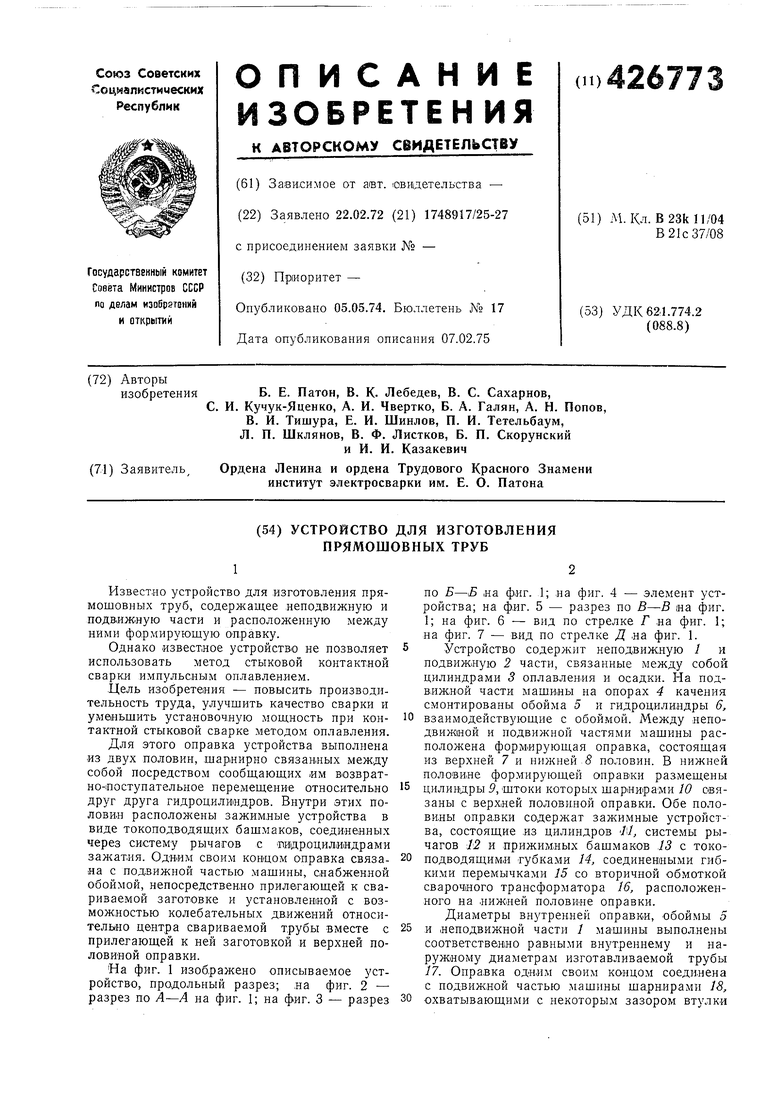

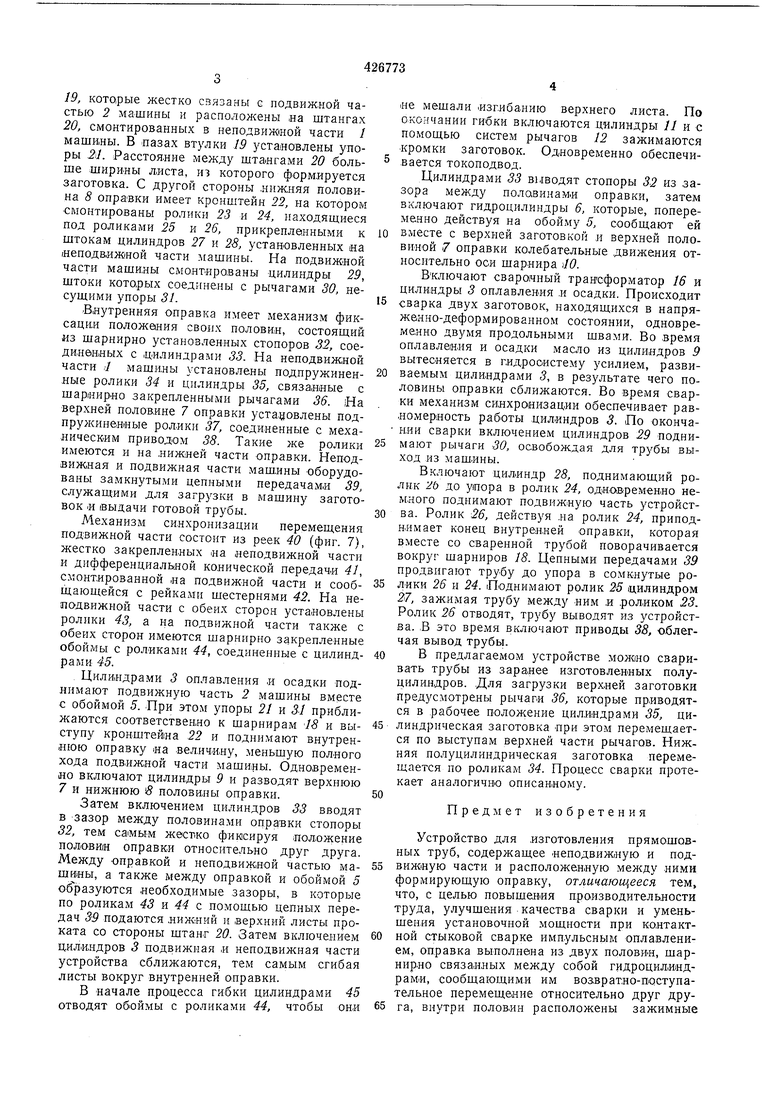

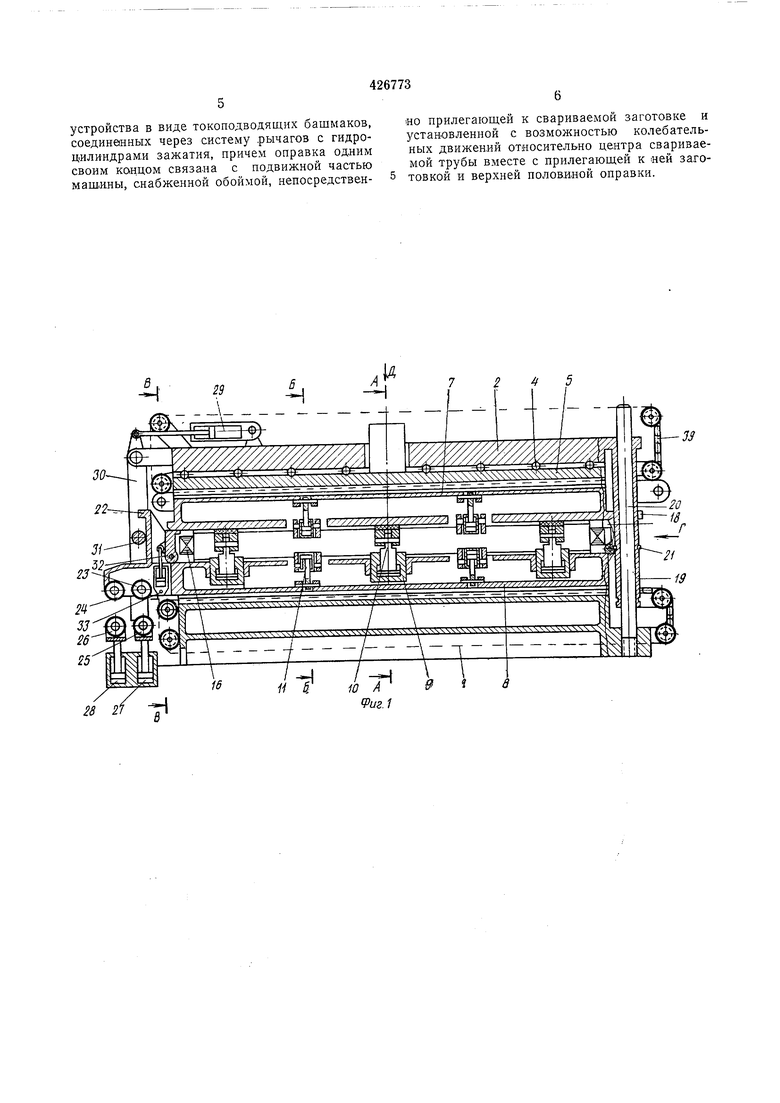

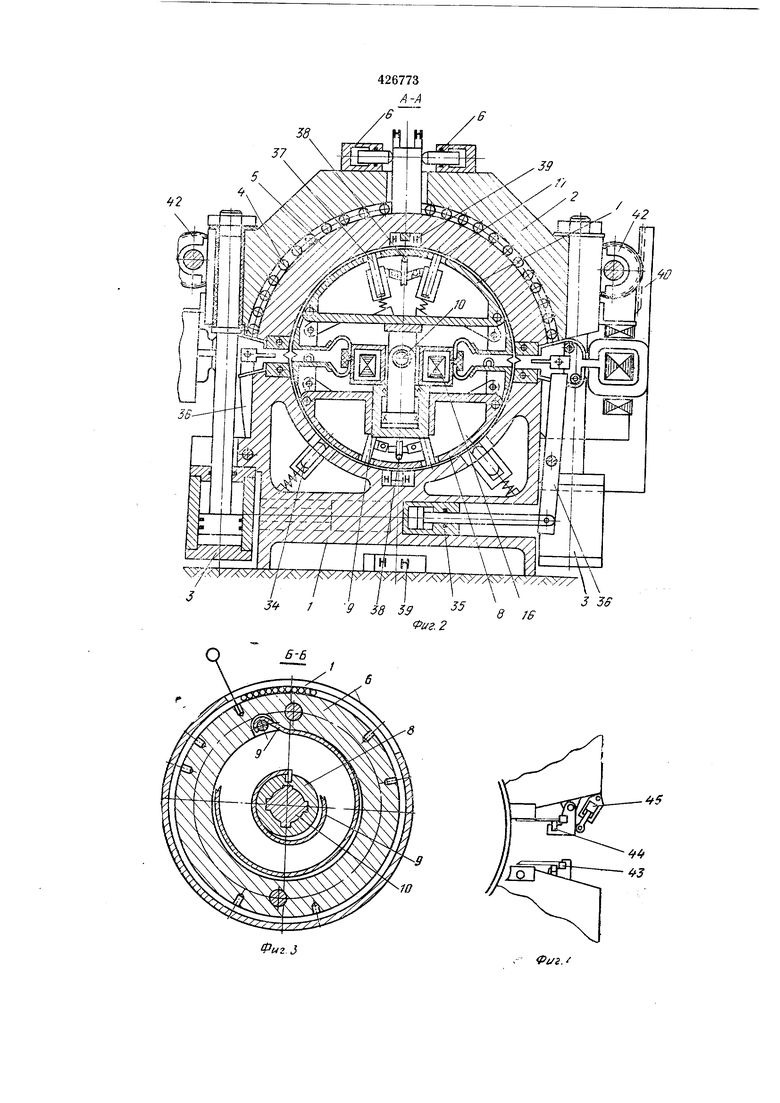

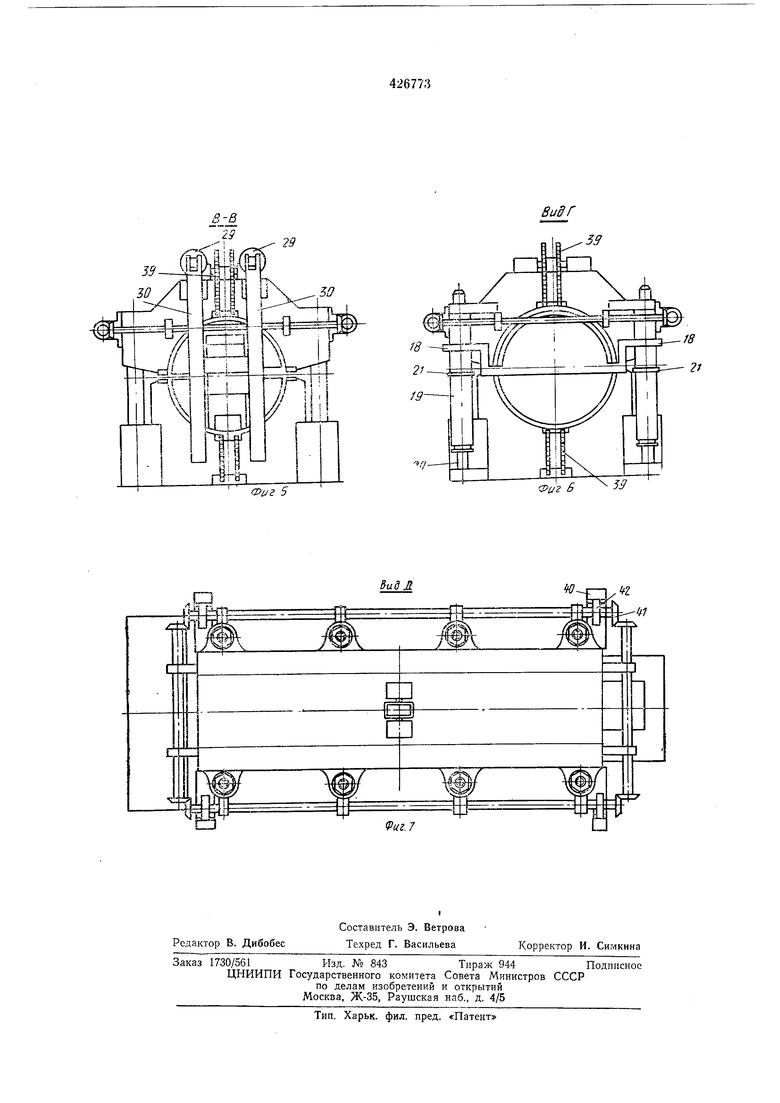

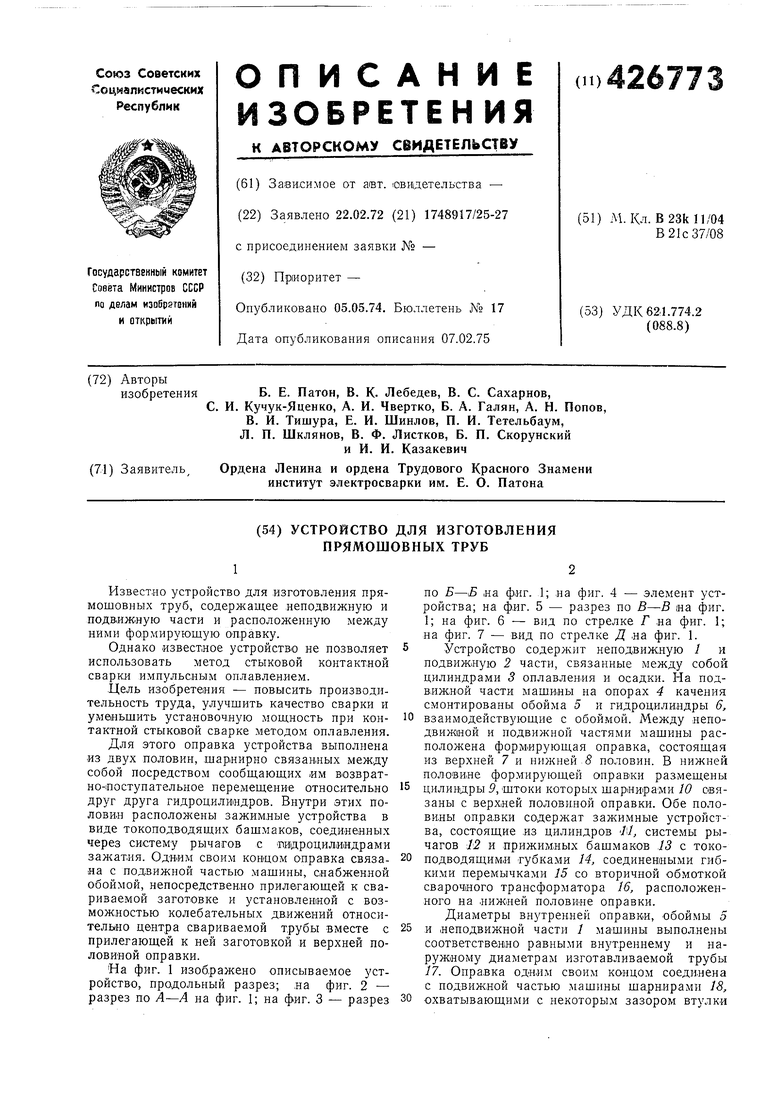

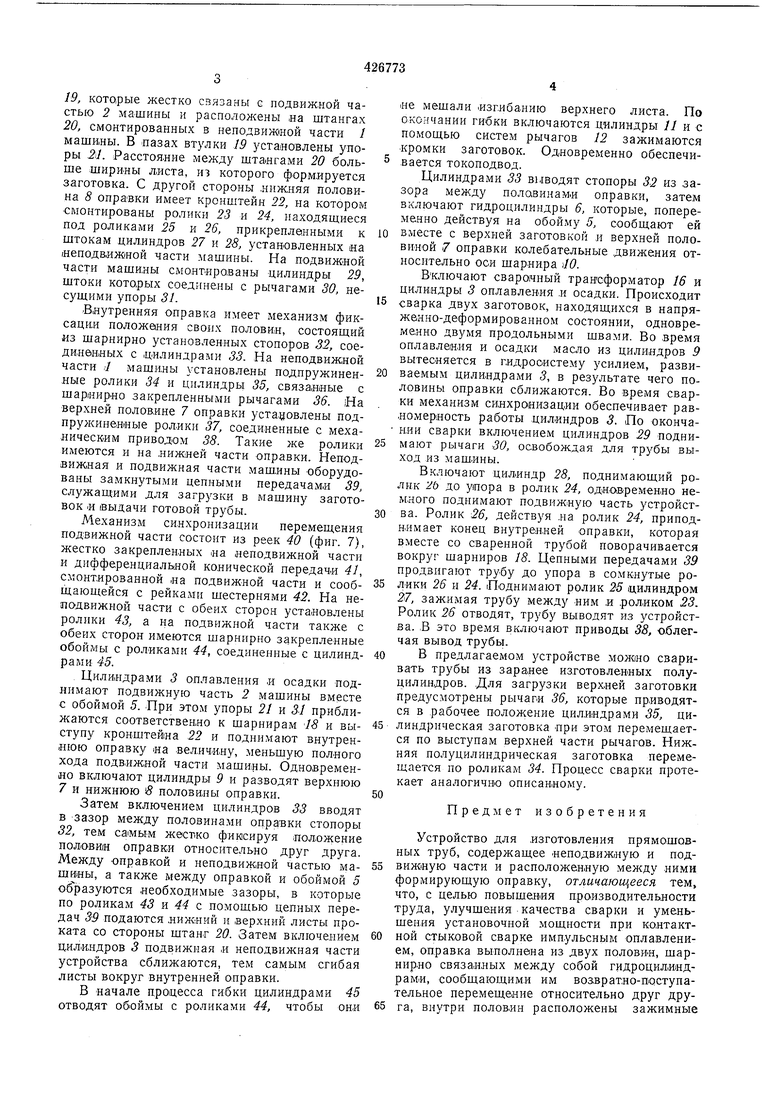

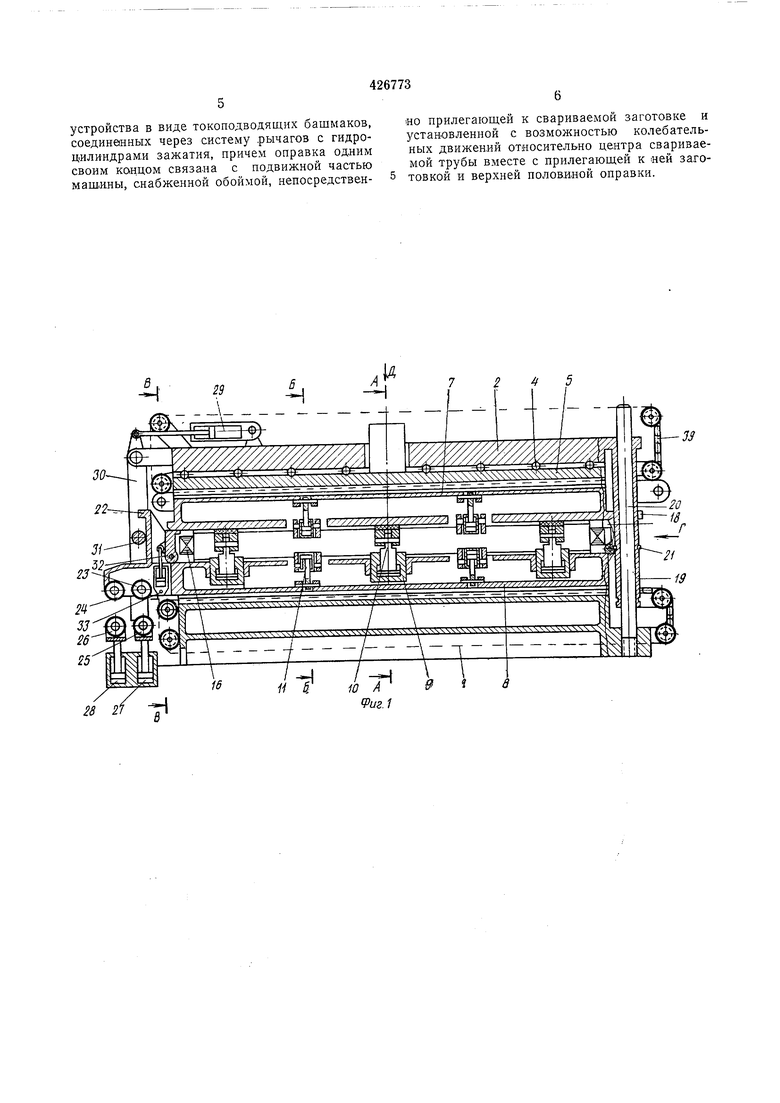

На фиг. 1 изображено описываемое устройство, продольный разрез; на фиг. 2 - разрез по Л-Л на фиг. 1; на фиг. 3 - разрез

по Б-Б на ф,иг. 1; на фиг. 4 - элемент устройства; на ф,иг. 5 - разрез по В-В иа фиг. 1; на фиг. 6 - вид по стрелке jT на фиг. 1; на фиг. 7 - В.ИД по стрелке Д на фиг. 1.

Устройство содержит неподвижную / и подвижную 2 части, связанные между собой цилиндрами 3 оплавления и осадки. На подвижной части машины на опорах 4 качения смонтированы обойма 5 и гидроцилиндры 6,

0 взаимодействующие с обоймой. Между неподвижной и подвижной частями машины расположена формирующая оправка, состоящая из верхней 7 и нижней 5 половин. В нижней половине формирующей оправ-ки размещены цилиндры 9, штоки которых шарнирами 10 связаны с верхней половиной оправки. Обе половины оправки содержат зажимные устройства, состоящие из цилиндров //, системы рычагов 12 и прижимных башмаков 13 с токо0подводящими губками 14, соединенными гибкими перемычками 15 со вторичной обмоткой сварочного трансформатора 16, расположенного на нижней половине оправки.

Диаметры внзтренней оправки, обоймы 5

5 и неподвижной части / машины выполнены соответственно равными внутреннему и наружному диаметрам изготавливаемой трубы 17. Оправка одним своим соединена с подвижной частью машины шарнирами 18,

0 охватывающими с некоторым зазором втулки 19,которые жестко связаны с подвижлой частью 2 машины и располол ены на штангах 20,смонтированных в неподвижйой части / машины. В пазах втулки 19 установлены упоры . Расстояние между штангами 20 больше ширины ллста, иэ которого формируется заготовка. С другой стороны .нижняя половина 8 оправки имеет кронштейн 22, на котором смонтированы ролики 23 и 24, находяш:иеся под роликами 25 и 26, прикрепленными к штокам цилиндров 27 и 28, установленных на (Неподвижной части .машины. На подвижной части машины смонтированы цилиндры 29, штоки которых соединены с рычагами 30, несущими упоры 31. Внутренняя оправка имеет механизм фиксации положения своих половин, состоящий из шарнирно установленных стопоров 32, соединенных с .цилиндрами 33. На неподвижной части ;/ машины установлены подпружиненные ролики 34 и цилиндрь 35, связанные с шарнирно закрепленными рычагами 36. На верхней половине 7 оправки уста-цовлены подпружиненные ролики 37, соединенные с механическим приводом 38. Такие же ролики имеются и на нижней части оправки. Неподвижная и подвижная части машины оборудованы замкнутыми цепными передачами 39, служащими для загрузки в машину заготовок .и выдачи готовой трубы. Механизм синхронизации перемещения подвижной части состоит из реек 40 (фиг. 7), жестко закрепленных на неподвижной части и дифференциальной конической передачи 41, смонтированной на подвижной части и сообщающейся с рейками шестернями 42. На неподвижной части с обеих сторон установлены ролики 43, а на подвижной части также с обеих сторон имеются шарнирно закрепленные обоймы с роликами 44, соединенные с цилиндрами 45. . Цилиндрами 3 оплавления и осадки поднимают подвижную часть 2 машины вместе с обоймой 5. При этом упоры 21 и 31 приближаются соответственно к шарнирам 75 и выступу кронштейна 22 и поднимают внутреннюю оправку на величину, меньшую полного хода подвижной части машины. Одновременно включают цилиндры 9 и разводят верхнюю 7 и i5 половины оправки. Затем включением цилиндров .3 вводят в зазор между половинами оцравки стопоры 32, тем самым жест.ко фик|сируя ноложение половин оправки относительно друг друга. Между оправкой и неподвижной частью мащины, а также между оправкой и обоймой 5 образуются необходимые зазоры, в которые по роликам 43 и 44 с помощью цепных передач 39 подаются нижний и верхний листы проката со стороны штанг 20. Затем включением цилиндров 3 подвижная и неподвижная части устройства сближаются, тем самым сгибая листы вокруг внутренней оиравки. В начале процесса гибки цилиндрами 45 отводят обоймы с роликами 44, чтобы они е мешали изгибанию верхнего листа. По кончании гибки включаются цилиндры 11 и с омощью систем рычагов 12 зажимаются ромки заготовок. Одновременно обеспечиается токоподвод. Цилиндрами 33 в}.1водят стопоры 32 из заора между половинами оправки, затем ключают гидроцилиндры 6, которые, попереенно действуя на обойму 5, сообщают ей месте с верхней заготовкой и верхней полоиной 7 оправки колебательные движения отосительно оси шарнира ,10. Включают сварачный трансформатор 16 и илиндры 3 оплавления и осадки. Происходит варка двух заготовок, находящихся в напряженно-деформированном состоянии, одновременно двумя продольными швами. Во время оплавления и осадки масло из цилиндров 9 вытесняется в гидросистему усилием, развивае.мым цилиндрами 3, в результате чего половины оправки сближаются. Во время сварки механизм синхронизации обеспечивает равномерность работы цилиндров 3. По окончаНИИ сварки включением цилиндров 29 поднимают рычаги -30, освобождая для трубы выход из машины. Включают цилиндр 28, поднимающий ролик 2д до yinopa в ролик 24, одновременно немного поднимают подвижную часть устройства. Ролик 26, действуя на ролик 24, приподнимает конец внутренней оправки, которая вместе со сваренной трубой поворачивается вокруг шарниров 18. Цепными передачами 39 продвигают трубу до упора в сомкнутые 26 и 24. Поднимают ролик 25 цилиндром 27, зажимая трубу между ним и роликом 23. Ролик 26 отводят, трубу выводят из устройства. ,В это время включают приводы 38, облегчая вывод трубы. В предлагаемом устройстве молшо сваривать трубы из заранее изготовленных полуцилиндров. Для загрузки верхней заготовки предусмотрены рычаги 36, которые приводятся в рабочее положение цилиндрами 35, цилиндрическая заготовка при этом перемещается по выступам верхней части рычагов. Нижняя полуцилиндрическая заготовка перемещается по роликам 34. Процесс сварки протекает аналогично описанному. Предмет изобретения Устройство для изготовления прямошовных труб, содержащее неподвижную и подвилшую части и расположенную между ними формирующую оправку, отличающееся тем, что, с целью повышения производительности труда, улучшения качества сварки и уменьшения установочной мощности при контактной стыковой сварке импульсным оплавлением, оправка выполнена из двух половин, шарнирно связанных между собой гидроцилиндрами, сообщающими им возвратно-поступательное перемещеичие относительно друг друга, внутри половин расположены зажимные устройства в виде токоподводящих башмаков, соединенных через систему .рычагов с гидроцилиндрами зажатия, причем оправка одним своим концом связана с подвижной частью маш.и.ны, снабженной обоймой, непосредствен«о прилегающей к свариваемой заготовке и установленной с возможностью колебательных движений относительно центра свариваемой трубы вместе с прилегающей к «ей заготовкой и верхней половиной оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ | 1972 |

|

SU326031A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU284208A1 |

| ЗАЖИМНОЕ УСТРОЙСТВО К МАШИНЕ ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1972 |

|

SU426772A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ТРУБ И ВАЛОВДАВЛЕНИЕМ | 1966 |

|

SU178425A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВ/ | 1972 |

|

SU332970A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1967 |

|

SU200048A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ КОЛЕНЧАТЫХ ВАЛОВ | 1966 |

|

SU187896A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1971 |

|

SU292743A1 |

| ЗАЖИМНОЕ ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ СТЫКОСВАРОЧНОЙ МАШИНЫ | 1968 |

|

SU231041A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1973 |

|

SU361033A1 |

2 5

Фиг. 5 n

, Фиг. fL

Фиг з

Фиг 6 3

Авторы

Даты

1974-05-05—Публикация

1972-02-22—Подача