О5 00

ю

Изобретение относится к оборудованию для контактной стыковой сварки труб, преимущественно труб малых диаметров, в условиях строительства магистральных трубопроводов нефтяной и газовой промышленности.

Известны наружные машины для сварки труб сравнительно малых диаметров, намер 820 мм и меньше, все механизмы которых расположены снаружи свариваемых труб, например, для электроконтактной сварки труб 1.

Недостатком машины является расположение механизмов снаружи трубы, что затрудняет доступ к свариваемому стыку. Машина громоздка, сложна в обслуживании и требует наличия рядомс трубопроводом дороги для перемещения.

При непрерывной сварке трубопровода в полевых условиях наиболее целесообразно применять внутритрубные сварочные стыковые машины, так как они передвигаются не по грунту, а по внутренней поверхности трубы.

Указанное достоинство наиболее благоприятно проявляется при сварке трубопроводов в условиях бездорожья на трассе, в распутицу, когда резко затруднен транспорт громоздкой тяжелой машины и манипулирование ею, если она установлена или подвешена на гусеничном тракторе.

Известна внутритрубная сварочная машина для контактной сварки труб, содержашая два корпуса неподвижный и подвижный, а следовательно два цилиндра зажатия и цилиндр оплавления и осадки и рассчитанная на большие усилия зажатия и осадки 2.

Однако машина имеет большие габариты и не применима-для сварки малых диаметров труб.

Наиболее близкой по технической сущности к предлагаемой является машина для стыковой сварки труб, содержащая корпус, цилиндр зажатия, соединенный с зажимными балками, имеющими на концах токоподводящие башмаки, связанные с трансформатором, и цилиндр оплавления и осадки, корпускоторого установлен на корпусе машины 3.

Использование в известной машине цилиндра осадки для одновременного зажатия двух свариваемых труб приводит к уменьшению габаритов и веса всей конструкции. Для обеспечения возможности сварки изделий, различных диаметров с прерывистым подогревом зажимные кольца снабжены дополнительными гидроцилиндрами.

Наличие дополнительных гидроцилидров аксиально воздействующих на каждое зажимное кольцо, вьшывает значительное увеличение габаритов машины. Известная машина стационарна и может сваривать трубы диаметром до 300 мм. В случае использования этой машины для сварки труб диаметром выше 300 мм она становится очень громоздкой и применять ее на трассе нецелесообразно.

Кроме того, машина, содержит много узлов, такие как неподвижный корпус, подвижный корпус, гидроцилиндры, сварочные трансформаторы и др., детали, наличие которых усложняет изготовление и обслуживание машины, а также уменьшает её надежность из-за большого количества узлов и деталей, увеличивая вероятность отказов в работе при ее эксплуатации.

Цель изобретения - повышение надежности и работоспособности машины путем

5 упрощения конструкции и увеличения точности центрирования.

Цель достигается тем, что, в машине для контактной стыковой сварки труб, содержащей корпус, цилиндр зажатия, соединенный с зажимными балками, имеющими на своих

0 концах токоподводящие бащмаки, связанные с трансформатором и цилиндр оплавления и осадки, корпус которого установлен на корпусе машины, корпус и шток цилиндра зажатия установлены в корпусе ма5 шины с возможностью продольного перемещения относительно него и шарнирно связаны с разными концами одних и тех же зажимных балок, установленных шарнирно с возможностью радиального перемещения в прорезях, выполненных в корпусе мащи0 ны, при этом на концах каждой зажимной балки смонтированы два токоподводящих бащмака, один из которых изолирован от зажимной балки и соединен с одним концом вторичной обмотки трансформатора, а другой токоподводящий башмак, соединен5 ный с другим концом вторичной обмотки, снабжен шарнирным рычагом, связывающим его со щтоком цилиндра оплавления и осадки, и установлен с возможностью продольного перемещения относительно зажим- ной балки.

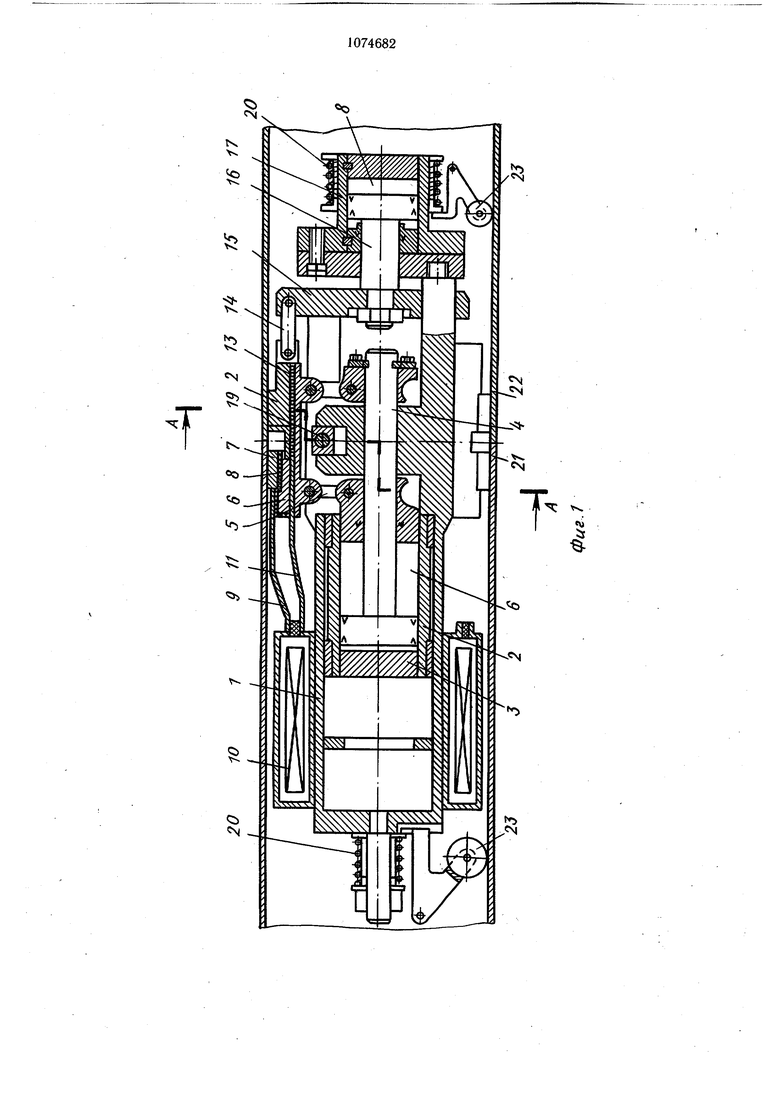

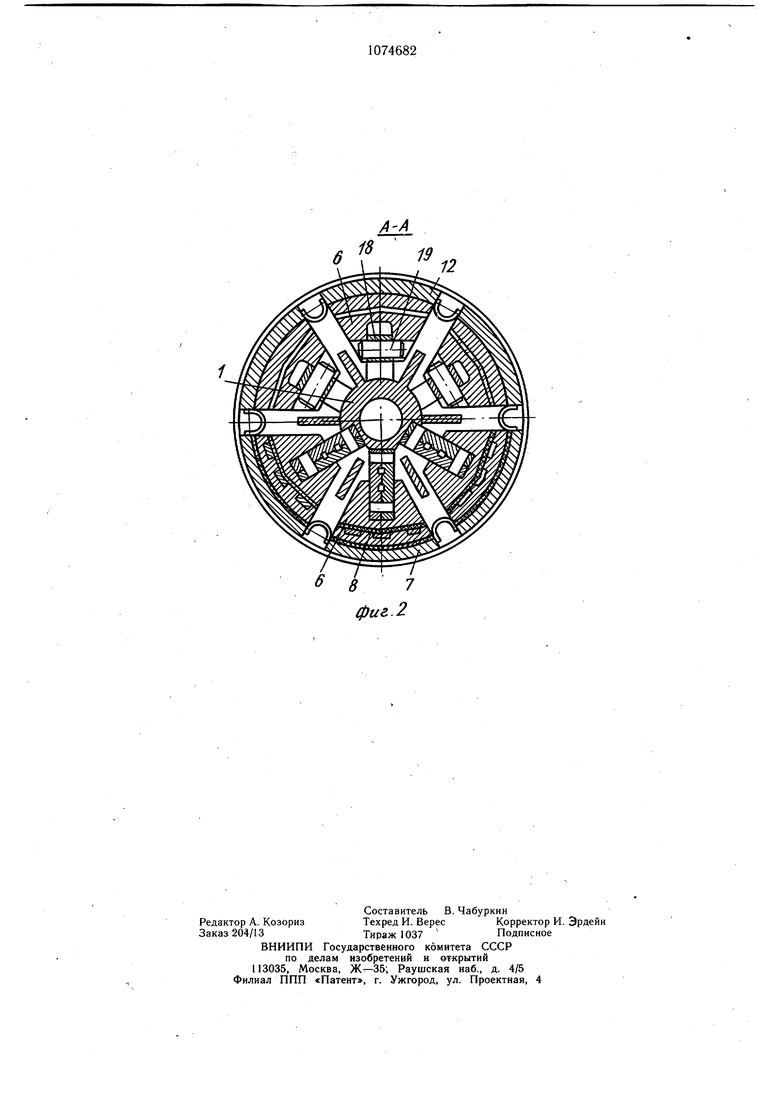

На фиг. 1 изображена предлагаемая машина, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Мащина для контактной стыковой сварки труб содержит корпус 1 машины, в ко5 тором с возможностью продольного перемещения относительно корпуса машины расположен корпус 2 цилиндра 3 зажатия.

Шток ,4 цилиндра 3 зажатия также имеет возможность продольного перемещения относительно корпуса 1 машины. При этом

0 корпус 2 и шток 4 цилиндра 3 зажатия связаны шарнирно с помощью двухшарнирных рычагов 5 с разными концами одной и той же зажимной балки 6. Зажимная балка 6 на одном конце имеет токоподводящий башмак 7, который изолирован от нажимной балки 6 изоляцией 8 и соединен с одним концом 9 вторичной обмотки трансформатора 10. Другой конец 11 вторичной

обмотки трансформатора 10 соединен с токоподводящим башмаком 12, который расположен на другом конце зажимной балки 6 с возможностью продольного перемещения вдоль зажимной балки с помощью роликов 13.

Токоподводящий бащмак 12 шарнирно с помощью двухщарнирного рычага 14 связан с общей для всех зажимных балок 6 плитой 15, которая закреплена на щтоке 16 цилиндра 17 оплавления и осадки, корпус которого жестко соединен с корпусом 1 мащины. Плита 15 имеет отверстия для направляющих корпуса 1 мащины.по которым она перемещается. Кроме того, вкорпусе 1 мащины предусмотрены прорези, в которых с помощью ползуна 18 (фиг. 2) перемещаются зажимные балки 6. При этом зажимные балки 6 имеют возможность поворачиваться вокруг оси 19.

В состав мащины входит также механизм 20 перемещения мащины вдоль свариваемых труб 21 и 22 с помощью опорных роликов 23.

Мащина для контактной стыковой сварки труб, преимущестренно малых диаметров, работает следующим образом.

Мащина с помоЩью механизма 20 перемещения заводится в трубопровод тик, что торец трубы 21 располагается между токоподводящими бащмаками 7 и 12. Затем на мащину надвигается привариваемая труба 22 до упора в торец трубы 21. Рабочая жидкость подается в полость JB, цилиндра зажатия 3. Корпус 2 цилиндра 3 зажатия перемещается по корпусу 1 мащины, а щток 4 цилиндра 3 зажатия перемещается в обратном направлении по внутренней поверхности корпуса 2 цилиндра зажатия и в отверстии .корпуса 1 мащины. При этом зажимная балка 6, связанная с помощью двухщарнирных рычагов 5 с корпусом 2 и щтоком 4 цилиндра 3 зажатия, начинает перемещаться в пределах корпуса мащины радиально от центральной оси мащины к внутренним поверхностям свариваемых труб 21 и 22.

Вместе с балкой перемещается ползун 18 и удерживает балку от продольного смещения.

Для избежания перекоса зажимной балки 6 в случае неодновременного перемещения в первый момент корпуса и щтока цилиндра зажатия зажимная балка может Проворачиваться на шарнире 19, установленном в корпусе зажимной балки 6 и ползуне 18. Когда зажимные балки 6, расположенные по периметру внутренних поверхностей труб 21 и 22 произведут зажатие сразу двух свариваемь х труб, подается ток на сварочный трансформатор 10, а также рабочая жидкость под давлением в полость iB, .цилиндра 17 оплавления и осадки 17.

J Шток 16 цилиндра 17 оплавления и осадки перемещает плитой 15 с двухщарнирными рычагами 14 Гокоподводящие бащмаки 12 по роликовой опоре 13 и удерживаемую ими свариваемую трубу 22 в сторону стыка.

0 Ток от вторичной обмотки сварочного трансформатора подается на токоподводящие бащмаки 7 и 12, происходит оплавление, затем осадка трубы по заданной программе технологического процесса сварки труб.

После сварки рабочая жидкость подается в противоположные рабочим полости цилиндров зажатия 3 и оплавления и осадки 17 и механизмы мащины возвращаются в исходное положение. Мащина с помощью

0 механизма 20 перемещения на опорных роликах 23 выезжает из сваренной плети так, чтобы торец плети трубопровода попал между токоподводящими башмаками и все операции повторятся.

Таким образом, применение предлагае мой машины для контактной стыковой сварки, в которой производится одновременное зажатие двух концов труб, позволяет экономить время на вспомогательных операциях и повщать производительность труда.

Кроме того, так как зажатие двух свариваемых труб производится концами одних и тех же зажимов балок, получается хорошая центровка труб одна относительно другой, что обеспечивает качественную сварку.

5 Отсутствие обычных для контактных мащин подвижных и неподвижных корпусов позволяет значительно уменьшить габариты и вес машины, количество узлов, а еле- , довательно повысить надежность и безотказность машины в работе. Одновременно

отсутствие корпусов делает машину минимальных размеров по длине, что позволяет проходить углы поворота, имеюшиеся на линии трубопровода.

Благодаря уменьшению количества точ- ных в изготовлении узлов, например, такие как цилиндры, удешевляется изготовление машины и повышается ее безотказность. Осуществление процесса оплавления и осадки с помощью подвижных зажимных бащмаков при отсутствии тяжелого подвижного корпуса уменьшает инерционность механизма оплавления и осадки и дает возможность более точно выполнять программу сварки, не затрачивая усилий на разгон обычно тяжелого подвижного корпуса.

12

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ | 1972 |

|

SU326031A1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| Машина для контактной стыковой сварки труб | 1987 |

|

SU1555084A1 |

| Машина для контактной стыковой сварки труб | 1980 |

|

SU1039670A1 |

| Машина для контактной стыковой сварки труб | 1968 |

|

SU249507A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| Машина для контактной стыковой сварки труб | 1984 |

|

SU1191224A1 |

| Поточная линия для безотходной заготовки мерных цилиндрических деталей | 1977 |

|

SU740436A1 |

| Машина для контактной стыковойСВАРКи ТРуб | 1978 |

|

SU818788A1 |

| Машина для контактной стыковой сварки | 1981 |

|

SU1337216A1 |

МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ, содержащая корпус, цилиндр зажатия, соединенный с зажимными балками, имеющими на своих концах токоподводящие башмаки, связанные с трансформатором, и цилиндр оплавления и осадки, корпус которого установлен на корпусе машины, отличающаяся тем, что, с целью повышения надежности и работоспособности машины путем упрощения конструкции и увеличения точности центрирования, корпус и шток цилиндра зажатия расположены в корпусе машнны с возможностью продольного перемещения отно-. сительно него и шарнирно связаны с разными концами одних и тех же зажимных балок, установленных шарнирно с возможностью радиального перемещения в прорезях, выполненных в корпусе машины, при этом на концах каждой зажимной балки смонтированы два токоподводящих башмака, один из которых изолирован от зажимной балки и содинен с одним концом вторичной обмотки трансформатора, а другой токоподводящий башмак, соединенный с (Л другим концом вторичной обмотки, снабжен шарнирным рычагом, связывающим его со штоком цилиндра оплавления и осадки, и установлен с возможностью продольного перемещения относительно зажимной балки. S

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ВСЕСОЮЗНАЯ ПАТЕНТНО-ГЕКНЙ^ЕСНДгtJilbJlHUTEHA | 0 |

|

SU361050A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-02-23—Публикация

1981-02-18—Подача