Изобретение относится к машиностроению, в частности к получению на поверхности детали равномерных по толщине, износостойких, антифрикционных покрытий может быть использовано для изготовления поверхностей трения деталей с целью обеспечения их износостойкости, фреттин- гостойкости и .низкого коэффициента трения.

Целью изобретения является повышение износостойкости и снижение коэффициента трения за счет создания на трущейся поверхности детали покрытий из регулярно расположенных участков твердого износостойкого материала и мягкого, антифрикционного материала, однородных.по толщине и с малой шероховатостью поверхности.

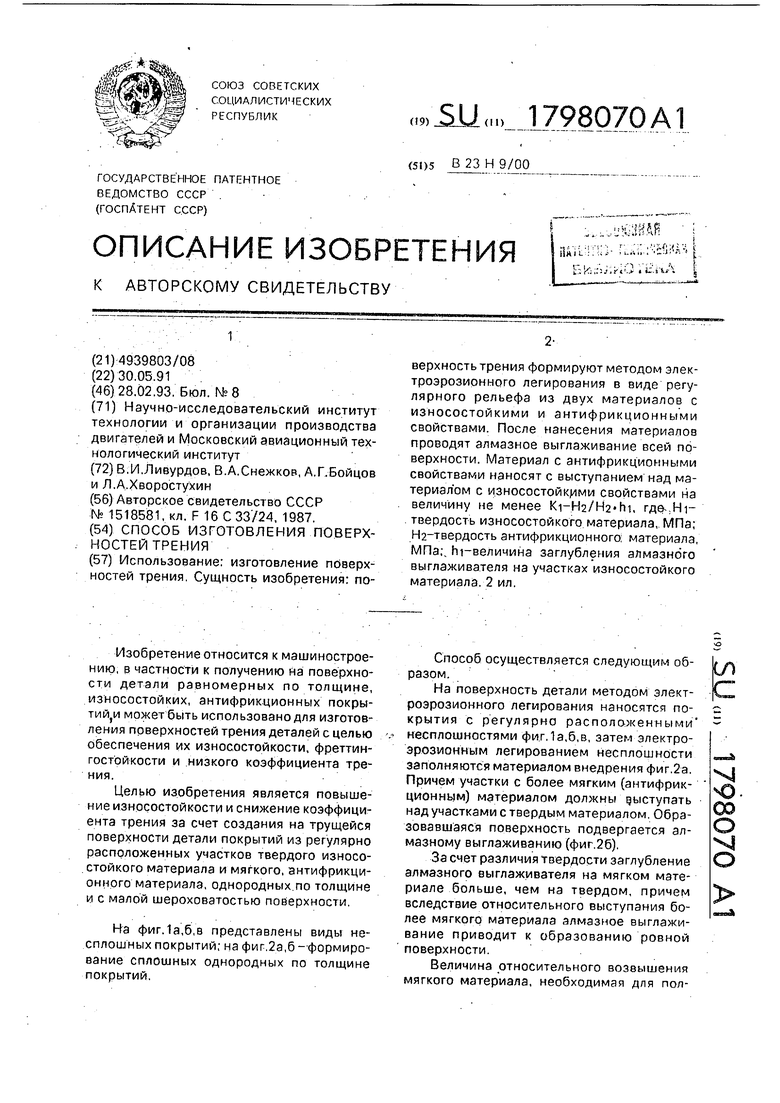

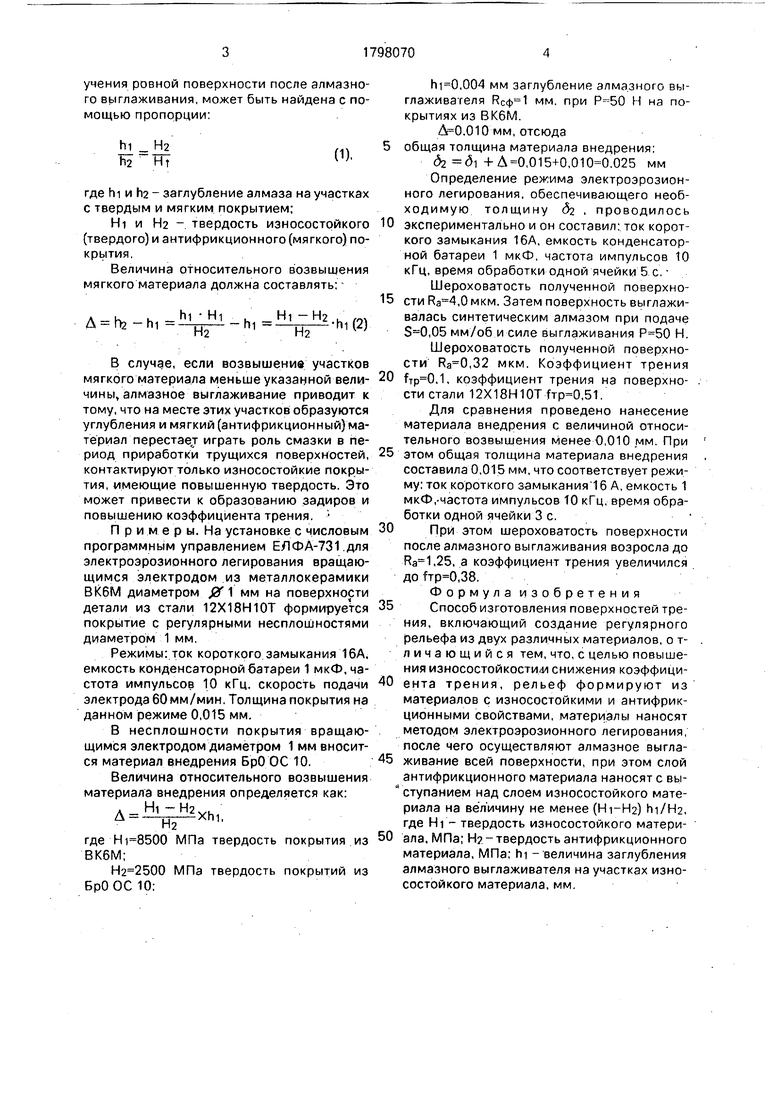

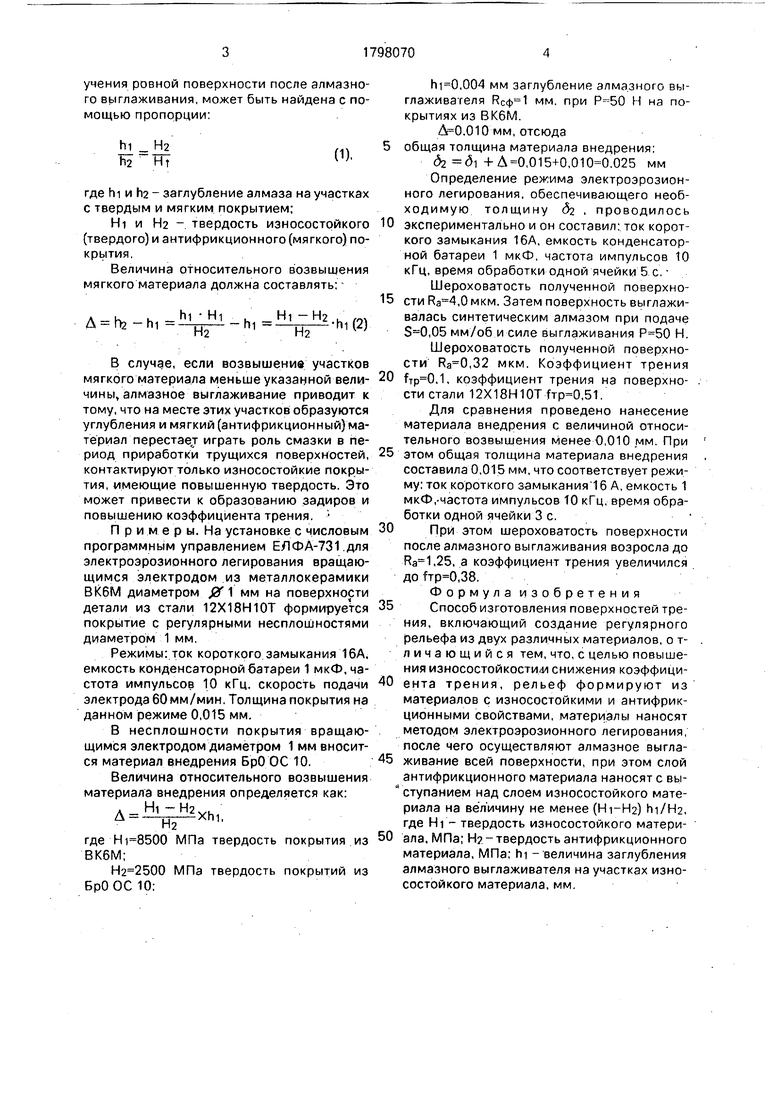

На фиг. 1 а,б,в представлены виды несплошных покрытий; на фиг.2а,б --формирование сплошных однородных по толщине покрытий.

Способ осуществляется следующим образом.

На поверхность детали методом электроэрозионного легирования наносятся покрытия с регулярно расположенными несплошностями фиг, 1 а,б, в, затем электроэрозионным легированием несплошности заполняются материалом внедрения фиг.2а. Причем участки с более мягким (антифрикционным) материалом должны выступать над участками с твердым материалом. Образовавшаяся поверхность подвергается алмазному выглаживанию (фиг.2б),

За счет различия твердости заглубление алмазного выглаживателя на мягком материале больше, чем на твердом, причем вследствие относительного выступания более мягкого материала алмазное выглаживание приводит к образованию ровной поверхности.

Величина относительного возвышения мягкого материала, необходимая для полел

о -ч

учения ровной поверхности после алмазного выглаживания, может быть найдена с помощью пропорции:

h2 Нт

О).

где hi и h2 - заглубление алмаза на участках с твердым и мягким покрытием;

Hi и Н2 -. твердость износостойкого (твердого) и антифрикционного (мягкого) покрытия.

Величина относительного возвышения мягкого материала должна составлять: A h2-hl ll L

(2)

В случае, если возвышение участков мягкого материала меньше указанной величины, алмазное выглаживание приводит к тому, что на месте этих участков образуются углубления и мягкий (антифрикционный) материал перестает играть роль смазки в период приработки трущихся поверхностей, контактируют только износостойкие покрытия, имеющие повышенную твердость. Это может привести к образованию задиров и повышению коэффициента трения.

Примеры. На установке с числовым программным управлением ЕЛФА-731.для электроэрозионного легирования вращающимся электродом из металлокерамики ВК6М диаметром & 1 мм на поверхности детали из стали 12Х18Н10Т формируется покрытие с регулярными несплошностями диаметром 1 мм.

Режимы: ток короткого замыкания 16А, емкость конденсаторной батареи 1 мкФ, частота импульсов 10 кГц, скорость подачи электрода 60 мм/мин. Толщина покрытия на данном режиме 0,015 мм.

В несплошности покрытия вращающимся электродом диаметром 1 мм вносится материал внедрения БрО ОС 10.

Величина относительного возвышения материала внедрения определяется как:

A Hi-H2

д---RT Xh1

где Н МПа твердость покрытия.из ВК6М;

МПа твердость покрытий из БрО ОС 10:

,004 мм заглубление алмазного вы- глаживателя мм. при Н на покрытиях из ВК6М.

.010 мм, отсюда

общая толщина материала внедрения: (32 а, + Д 0,015+0,.025 мм Определение режима электроэрозионного легирования, обеспечивающего необходимую толщину $2 , проводилось

экспериментально и он составил: ток короткого замыкания 16А, емкость конденсаторной батареи 1 мкФ, частота импульсов 10 кГц, время обработки одной ячейки 5 с. Шероховатость полученной поверхности ,0мкм. Затем поверхность выглаживалась синтетическим алмазом при подаче ,05 мм/об и силе выглаживания Н. Шероховатость полученной поверхности ,32 MKM. Коэффициент трения

,1, коэффициент трения на поверхно- . сти стали 12X18H10Tfrp 0,51.

Для сравнения проведено нанесение материала внедрения с величиной относительного возвышения менее 0,010 мм. При

этом общая толщина материала внедрения составила 0,015 мм, что соответствует режиму: ток короткого замыкания 16 А, емкость 1 мкФ,-частота импульсов 10 кГц, время обработки одной ячейки 3 с.

При этом шероховатость поверхности после алмазного выглаживания возросла до ,25, а коэффициент трения увеличился доттр 0,38.

Формула изобретения

Способ изготовления поверхностей трения, включающий создание регулярного рельефа из двух различных материалов, о т- личающийся тем, что, с целью повышения износостойкости снижения коэффициента трения, рельеф формируют из материалов с износостойкими и антифрикционными свойствами, материалы наносят методом электроэрозионного легирования, после чего осуществляют алмазное выглаживание всей поверхности, при этом слой антифрикционного материала наносят с вы- ступанием над слоем износостойкого материала на ве л ичину не менее (Hi-H2) hi/H2, где Hi - твердость износостойкого материала. МПа; Н2. - твердость антифрикционного материала, МПа; hi -величина заглубления алмазного выглаживателя на участках износостойкого материала, мм.

SJ

рЈ/г. г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2524471C2 |

| СПОСОБ УЛУЧШЕНИЯ ПРИРАБАТЫВАЕМОСТИ ПАРЫ ТРЕНИЯ "ВКЛАДЫШ ПОДШИПНИКА - ШЕЙКА ВАЛА" | 2012 |

|

RU2528070C2 |

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНОГО СОЕДИНЕНИЯ ТИПА ВАЛ-СТУПИЦА СТАЛЬНЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2012 |

|

RU2501986C2 |

| СПОСОБ ОБРАБОТКИ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ И/ИЛИ ЧУГУННЫХ ДЕТАЛЕЙ | 2009 |

|

RU2410212C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ РАБОЧИХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ КОЛЕЦ ИМПУЛЬСНЫХ ТОРЦЕВЫХ УПЛОТНЕНИЙ | 2015 |

|

RU2631439C2 |

| СПОСОБ СБОРКИ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2009 |

|

RU2422690C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2017 |

|

RU2671030C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ТЕРМООБРАБОТАННЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2603932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2023 |

|

RU2824409C1 |

Использование: изготовление поверхностей трения. Сущность изобретения: поверхность трения формируют методом электроэрозионного легирования в виде регулярного рельефа из двух материалов с износостойкими и антифрикционными свойствами. После нанесения материалов проводят алмазное выглаживание всей поверхности. Материал с антифрикционными свойствами наносят с выступанием над материалом с износостойкими свойствами на величину не менее Ki-.H2/H 2 hi, гда.Ж- . твердость износостойкого материала, МПа; Н2 твердость антифрикционного: материала, МПа, hi-величина заглубления алмазного выглаживателя на участках износостойкого материала. 2 ил.

| Способ получения поверхности трения | 1987 |

|

SU1518581A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1993-02-28—Публикация

1991-05-30—Подача