Изобретение относится к вибрационной обработке и может быть использовано в различных отраслях машиностроения для обработки деталей с внутренними полостями.

Цель изобретения - повышение производительности процесса путем одновременной обработки всех поверхностей детали.

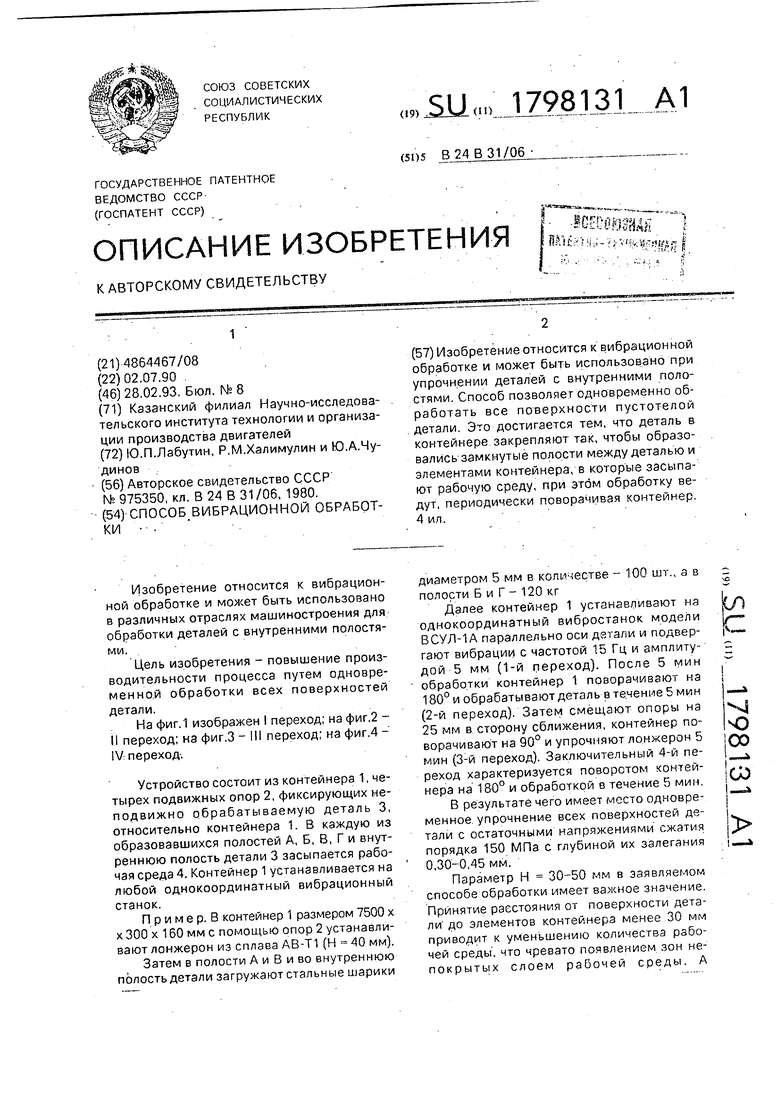

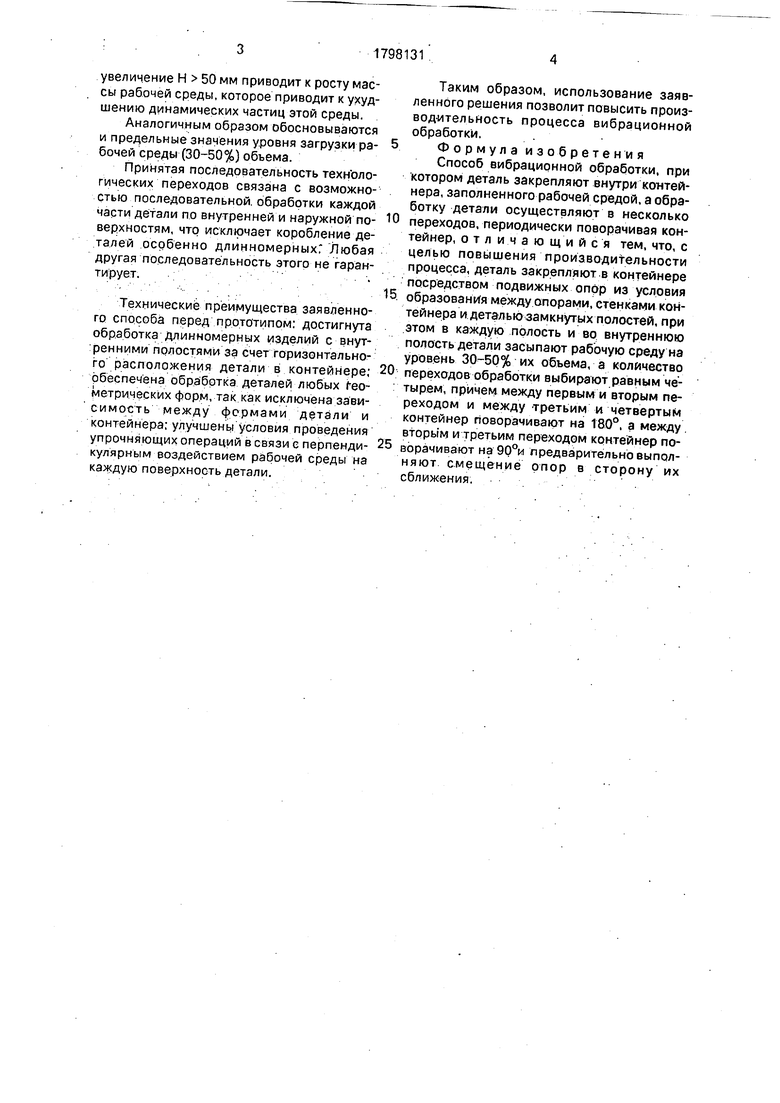

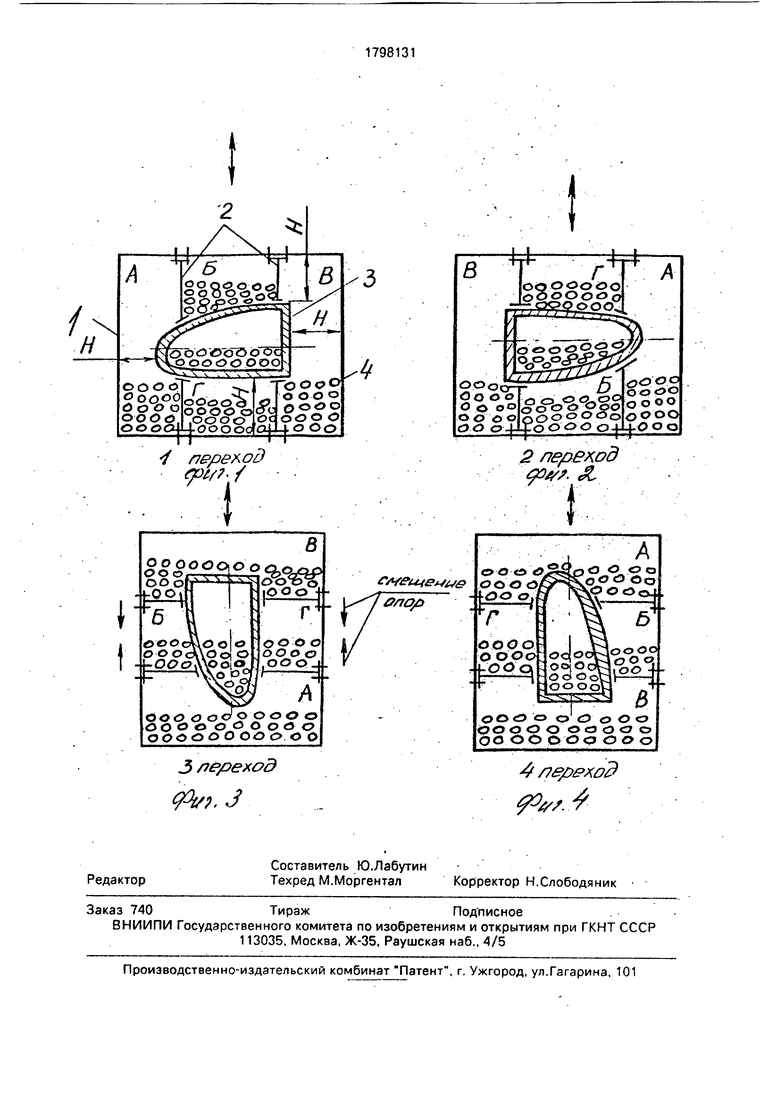

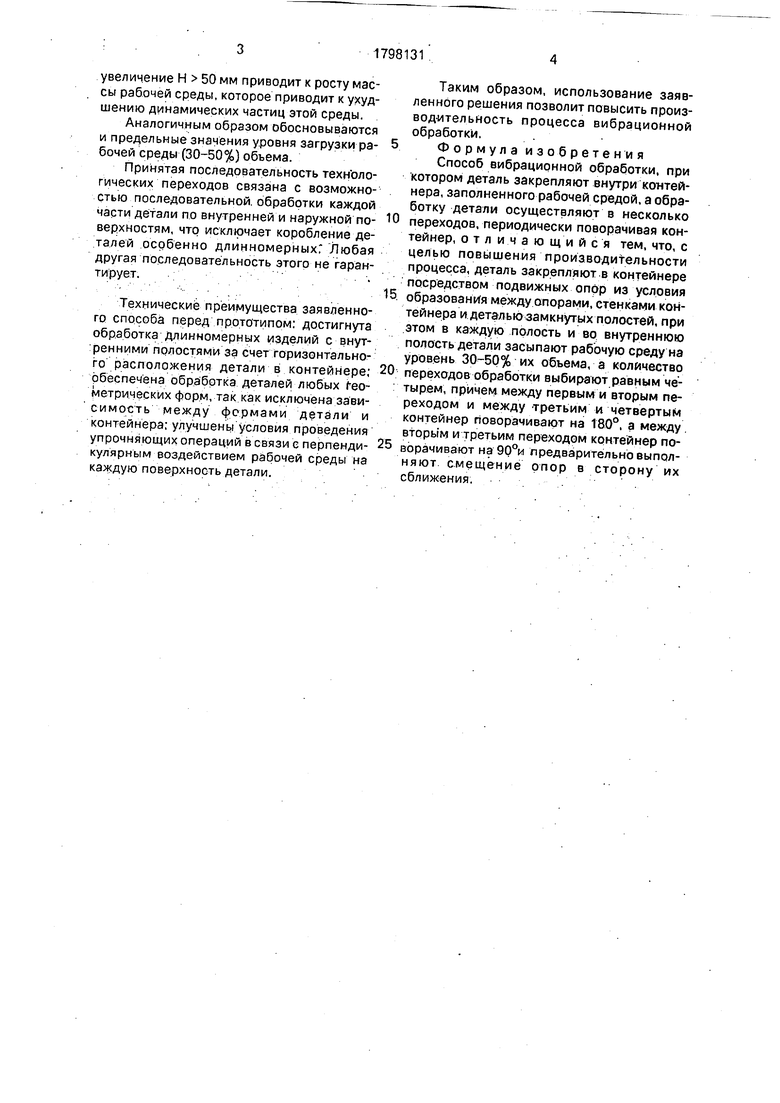

На фиг.1 изображен I переход; на фиг,2 - II переход; на фиг.З - III переход; на фиг.4 - IV переход.

Устройство состоит из контейнера 1, четырех подвижных опор 2, фиксирующих неподвижно обрабатываемую деталь 3, относительно контейнера 1. В каждую из образовавшихся полостей А, Б, В, Г и внутреннюю полость детали 3 засыпается рабочая среда 4. Контейнер 1 устанавливается на любой однокоординатный вибрационный станок.

П р и м е р. В контейнер 1 размером 7500 х х 300 х 160 мм с помощью опор 2 устанавливают лонжерон из сплава АВ-Т1 (Н 40 мм).

Затем в полости А и В и во внутреннюю полость детали загружают стальные шарики

диаметром 5 мм в количестве - 100 шт., а в полости Б и Г - 120 кг

Далее контейнер 1 устанавливают на однокоординэтный вибростанок модели ВСУЛ-1А параллельно оси детали и подвергают вибрации с частотой 15 Гц и амплитудой 5 мм (1-й переход). После 5 мин обработки контейнер 1 поворачивают на 180° и обрабатывают деталь в течение 5 мин (2-й переход). Затем смещают опоры на 25 мм в сторону сближения, контейнер поворачивают на 90° и упрочняют лонжерон 5 мин (3-й переход). Заключительный 4-й переход характеризуется поворотом контейнера на 180° и обработкой в течение 5 мин.

В результате чего имеет место одновременное, упрочнение всех поверхностей детали с остаточными напряжениями сжатия порядка 150 МПа с глубиной их залегания 0,30-0,45 мм.

Параметр Н 30-50 мм в заявляемом способе обработки имеет важное значение. Принятие расстояния от поверхности детали до элементов контейнера менее 30 мм приводит к уменьшению количества рабочей среды , что чревато появлением зон непокрытых слоем рабочей среды. А

ч ю оэ

lo

увеличение Н 50 мм приводит к росту массы рабочей среды, которое приводит к ухудшению динамических частиц этой среды.

Аналогичным образом обосновываются и предельные значения уровня загрузки рабочей среды (30-50%) объема.

Принятая последовательность технологических переходов связана с возможностью последовательной, обработки каждой части детали по внутренней и наружной поверхностям, что исключает коробление деталей особенно длинномерныхГ Любая другая последовательность этого не гарантирует. ;.... . .-

Технические преимущества заявленного способа перед прототипом: достигнута обработка длинномерных изделий с внутренними полостями за счет горизонтального расположения детали в контейнере; обеспечена обработка деталей любых геометрических форм, так как исключена зависимость между формами детали и контейнера; улучшены условия проведения упрочняющих операций в связи с перпендикулярным воздействием рабочей среды на каждую поверхность детали.

Таким образом, использование заявленного решения позволит повысить производительность процесса вибрационной обработки,.

Формул а изобретен и я

Способ вибрационной обработки, при котором деталь закрепляют внутри контейнера, заполненного рабочей средой, а обработку детали осуществляют в несколько

переходов, периодически поворачивая контейнер, отличаю щи и с я тем, что, с целью повышения производительности процесса, деталь закрепляют в контейнере посредством подвижных опор из условия

образования между опорами, стенками контейнера и деталью замкнутых полостей, при этом в каждую полость и во внутреннюю полость детали засыпают рабочую среду на уровень 30-50% их объема, а количество

переходов обработки выбирают равным четырем, причем между первым и вторым переходом и между третьим и четвертым контейнер поворачивают на 180°. а между. вторым и третьим переходом контейнер поворачивают на 90°и предварительно выполняют смещение опор в сторону их сближения,.

3 переход

/;, J

4

..4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вибрационной обработки деталей сложной формы | 1986 |

|

SU1316797A1 |

| Устройство для виброобработки деталей | 1987 |

|

SU1556882A1 |

| Способ вибрационной отделочно-упрочняющей обработки деталей и вибрационный станок для отделочно-упрочняющей обработки деталей | 2017 |

|

RU2686395C1 |

| СПОСОБ ВИБРОУДАРНОЙ ОБРАБОТКИ ДЕТАЛИ | 2006 |

|

RU2341364C2 |

| ТРАНСПОРТНО-ОБРАБАТЫВАЮЩАЯ ТЕХНОЛОГИЧЕСКАЯ СИСТЕМА ДЛЯ ВИБРОУДАРНОЙ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2007 |

|

RU2371298C2 |

| Способ упрочнения внутренних поверхностей каналов деталей | 2021 |

|

RU2788444C2 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| КОНТЕЙНЕР ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2020 |

|

RU2741606C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2020 |

|

RU2748450C1 |

| СПОСОБ УПРОЧНЕНИЯ КАНАЛОВ ДЕТАЛИ | 2012 |

|

RU2537411C2 |

Изобретение относится к вибрационной обработке и может быть использовано при упрочнении деталей с внутренними полостями. Способ позволяет одновременно обработать все поверхности пустотелой детали. Это достигается тем, что деталь в контейнере закрепляют так, чтобы образовались замкнутые полости между деталью и элементами контейнера, в которые засыпают рабочую среду, при этом обработку ведут, периодически поворачивая контейнер. 4 ил.

| Способ вибрационной обработки детали | 1980 |

|

SU975350A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-02-28—Публикация

1990-07-02—Подача