Изобретение относится к машиностроению, а именно к виброударной обработке, и может быть использовано для отделочно-упрочняющей обработки крупногабаритных пространственных деталей сложной формы, у которых вертикально и горизонтально ориентированные поверхности соразмерны, например фитингов, кронштейнов и т.п.

Известен способ виброударной обработки детали, помещенной внутри контейнера с абразивной инструментальной средой, при котором последнему сообщают колебательные движения, а в процессе обработки периодически переворачивают на 180° вокруг горизонтальной оси, при этом в течение всего цикла обработки деталь может быть обработана как с одним, так и с многократным периодическим поворотом контейнера (описание изобретения к SU 975350, МКИ3 В24В 31/06, 1982).

Недостатком известного способа является невозможность качественной и эффективной обработки крупногабаритных деталей. Кроме того, переворот контейнера на 180° не повышает эффективности динамического воздействия частиц абразивной инструментальной среды на обрабатываемые поверхности детали, располагающиеся в плоскости колебаний. Это не позволяет, например, осуществлять равномерную обработку деталей с вертикальными участками поверхности, лежащими в плоскости колебаний. Таким образом, ограничиваются технологические возможности способа.

Известен способ виброударной обработки плоскостных крупногабаритных деталей, осуществляемый в контейнере с закрепленной деталью и гранулированной рабочей средой, при котором контейнер приводят в колебательное движение, предварительно обеспечив его поворот в плоскости вибрации на угол откоса вибрационного перемещения верхнего слоя рабочей среды с фиксацией положения. При этом контейнер поворачивают в направлении, противоположном направлению вращения вибровозбудителей, которое в течение цикла обработки периодически реверсируют (описание изобретения к SU 1174235, МКИ4 В24В 31/06, 23.08.85).

Известный способ обеспечивает проведение процесса при равенстве столбов рабочей среды над обрабатываемой деталью. Это позволяет повысить равномерность и качество обработки только плоскостных деталей.

Задача изобретения - расширение технологических возможностей, повышение эффективности и качества виброударной обработки крупногабаритных пространственных деталей на виброустановках с плоской траекторией колебаний.

Технический результат - повышение равномерности обработки детали по всем поверхностям за счет создания оптимального контактного силового взаимодействия частиц инструментальной рабочей среды с поверхностью участков, ориентированных в процессе обработки в плоскости колебаний.

Технический результат достигается тем, что в способе виброударной обработки детали, осуществляемом в замкнутом контейнере с закрепленной деталью и инструментальной средой, при котором контейнер приводят в колебательное движение и периодически переустанавливают, поворачивая, поворачивают контейнер в плоскости, перпендикулярной плоскости колебаний, с шагом на угол не более угла ударного срыва частиц инструментальной среды с поверхности детали γ, определяемого из условия

(1)

(1)

где f - коэффициент ударного трения.

Контейнер может быть использован с замкнутой внутренней полостью, выполненной по форме, подобной форме обрабатываемой детали с коэффициентом подобия k, выбираемым из условия

(2)

(2)

где Δ - величина, равная 30-40 максимальным размерам частиц инструментальной среды, мм;

h - высота поперечного сечения детали, мм.

Сущность способа заключается в том, что при периодической переустановке контейнера с закрепленной деталью путем поворота в плоскости, перпендикулярной направлению колебания, происходит обработка детали по дополнительной координате и на каждом шаге изменяется угол атаки частиц циркулирующего потока инструментальной среды по отношению к вертикальным участкам обрабатываемых поверхностей. Таким образом, на двухкоординатном вибрационном станке реализуется схема обработки, аналогичная схеме 3-координатных колебаний, что позволяет осуществлять всестороннюю равномерную обработку. Выбор угла поворота контейнера с шагом не более угла ударного срыва частиц инструментальной среды с поверхности детали обеспечивает максимальное контактное силовое взаимодействие, повышая тем интенсивность и эффективность обработки. При повороте контейнера на угол, значение которого более выбранной величины (1), наблюдается срыв частиц с проскальзыванием относительно обрабатываемой поверхности.

Выполнение внутренней поверхности контейнера по форме, подобной форме обрабатываемой детали, обеспечивает последней всесторонний равномерный динамический контакт с инструментальной средой в труднодоступных зонах, например в местах перехода вертикальных в горизонтальные участки поверхности и т.п. Коэффициент подобия формы внутренней поверхности контейнера форме наружной поверхности обрабатываемой детали, выбранный из условия (2), обеспечивает оптимальное соотношение между интенсивностью динамического воздействия частиц инструментальной среды и полезными габаритами и массой контейнера с инструментальной средой.

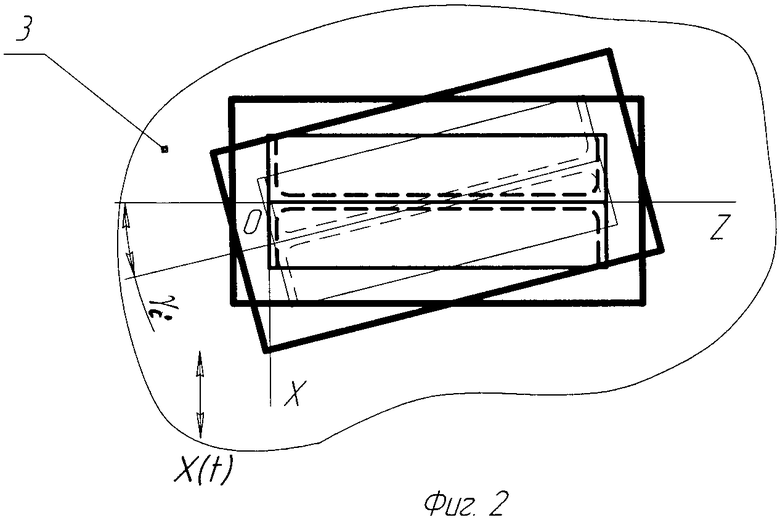

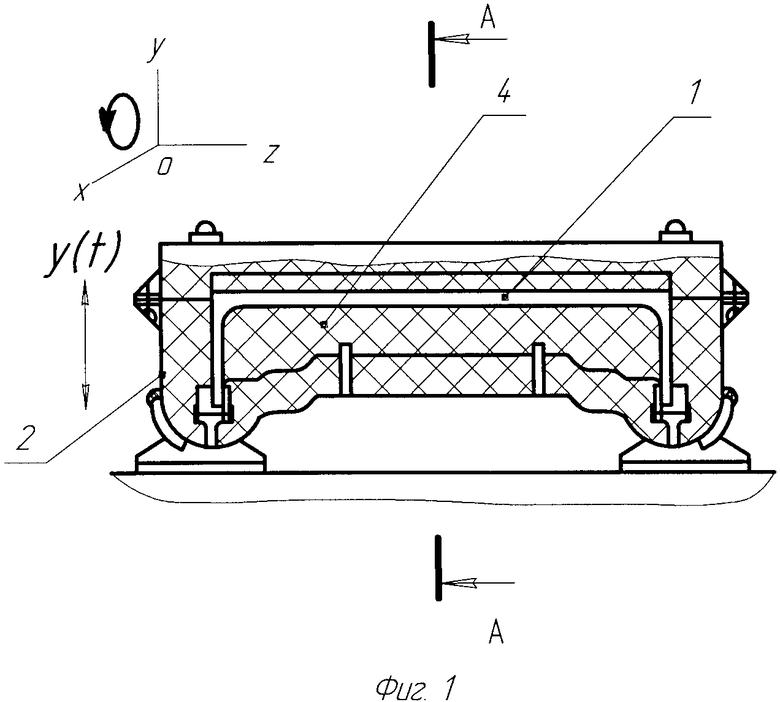

На фиг.1 изображен контейнер с обрабатываемой деталью, поперечный разрез в плоскости колебаний; на фиг.2 изображена схема переустановки контейнера с деталью при осуществлении способа; на фиг.3 - сечение А-А на фиг.1.

Обрабатываемая деталь 1 посредством зажимных приспособлений (не показаны) закреплена в контейнере 2, внутренняя полость которого выполнена по форме подобной форме обрабатываемой детали с коэффициентом подобия, выбранным из условия (2). Установлен контейнер на горизонтальной платформе 3 в плоскости XOZ двухкоординатного вибрационного станка (не показан) с возможностью переустановки.

Для осуществления вибрационной обработки после закрепления детали в контейнере и загрузки его инструментальной рабочей средой 4 последнему сообщают колебательное движение в вертикальной плоскости XOY и производят обработку детали.

После периода обработки ti процесс переустановки с выбранным шагом поворота γi повторяют до завершения цикла виброупрочнения. Значение периода (продолжительности) обработки ti рассчитывают по зависимости

(3)

(3)

где tH - время цикла обработки до достижения требуемых технологических параметров (шероховатость, остаточные напряжения); γi - угол поворота, выбранный из условия γi<γ, в котором γ - угол ударного срыва частиц инструментальной среды с поверхности детали, определяемый по зависимости (1); 0<KN≤2 - коэффициент формы обрабатываемой детали; π=180°.

Поворот осуществляют по и/или против часовой стрелки относительно, например, вертикальной оси, проходящей через центр тяжести контейнера. Для каждого типа деталей в зависимости от сложности конструкции направление поворота и число переустановок выбирают экспериментально, в том числе с использованием математического моделирования.

Пример обработки детали «фитинг» из стали 30ХГСНА.

В качестве инструментальной среды использовали стальные шарики диаметром 5 мм из стали ШХ15 и машинное масло. Для используемых материалов по известной методике (Кобринский А.Е., Кобринский А.А. Двухмерные виброударные системы. - М.: Наука, 1981) определили коэффициент ударного трения - f=0,127. Для ведения процесса обработки шаг угла γi поворота контейнера с закрепленной деталью при переустановке выбирали равным величине γ=0,42 рад=24°, рассчитанной по формуле (1) и соответствующий величине угла ударного срыва шариков с поверхности детали.

Для виброударной обработки использовали контейнер с внутренней поверхностью, подобной наружной поверхности детали с коэффициентом подобия k=1,5, рассчитанным из условия (2). В качестве габаритного размера детали выбирали ее высоту h=300 мм, величина А принималась равной 30 диаметрам шариков инструментальной среды. Тогда k=1+(5·30):300)=1,5.

В процессе обработки контейнеру в вертикальной плоскости XOY сообщались колебания с амплитудой 5 мм и частотой 21 Гц, при этом контейнер с деталью периодически переустанавливался на платформе путем поворота его в горизонтальной плоскости XOZ с шагом на угол 24°. Количество переустановок в течение цикла обработки tH=60 мин до достижения требуемых технологических параметров шероховатости и остаточных напряжений определялось из условия совершения контейнером с деталью полного оборота на 360°. Продолжительность времени обработки в каждом из вновь зафиксированном положении контейнера с деталью (при коэффициенте формы детали KN=2) ti=60 мин·24°/2·180°=(1440/360)мин=4 мин. Результаты обработки представлены в таблице.

Примечание: хоу, xoz, yoz обозначают ориентацию поверхностей детали относительно координатных плоскостей XOY, XOZ, YOZ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ВИБРОУДАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2419532C2 |

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ | 2005 |

|

RU2296823C1 |

| СПОСОБ ГАЛЬВАНОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296821C1 |

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ | 2005 |

|

RU2296822C1 |

| СПОСОБ ГАЛЬВАНОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ | 2006 |

|

RU2320784C2 |

| СПОСОБ ГАЛЬВАНОМЕХАНИЧЕСКОГО ВОССТАНОВЛЕНИЯ ТОКОПРОВОДЯЩИХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323277C2 |

| Виброустановка для обработки наружных и внутренних поверхностей деталей | 1980 |

|

SU865634A1 |

| СПОСОБ ВИБРОУДАРНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2007 |

|

RU2342243C2 |

| Виброобрабатывающая установка | 1979 |

|

SU837801A1 |

| Контейнер для виброударной обработки | 1980 |

|

SU897480A1 |

Изобретение относится к области машиностроения и может быть использовано для отделочно-упрочняющей обработки крупногабаритных пространственных деталей сложной формы, например фитингов, кронштейнов и т.п., включающий закрепление детали в контейнере с инструментальной средой, приведение контейнера в колебательное движение и его периодическую переустановку путем поворота, отличающийся тем, что поворот контейнера осуществляют в плоскости, перпендикулярной плоскости колебаний, с угловым шагом γi, величину которого выбирают не более величины угла γi ударного срыва частиц инструментальной среды с поверхности детали, определяемой по формуле:  где f - коэффициент ударного трения. 1 з.п. ф-лы, 3 ил., 1 табл.

где f - коэффициент ударного трения. 1 з.п. ф-лы, 3 ил., 1 табл.

где f - коэффициент ударного трения.

где Δ - величина, равная 30-40 максимальным размерам частиц инструментальной среды, мм;

h - габаритный размер поперечного сечения детали, мм.

| Способ вибрационной обработки | 1983 |

|

SU1174235A1 |

| Способ вибрационной обработки деталей сложной формы | 1986 |

|

SU1316797A1 |

| Устройство для вибрационной обработки | 1990 |

|

SU1808665A1 |

| Способ вибрационной обработки | 1990 |

|

SU1798131A1 |

| Переносной вертикально-расточной станок | 1983 |

|

SU1158303A1 |

Авторы

Даты

2008-12-20—Публикация

2006-11-03—Подача