Изобретение относится к технологии получения чистых материалов, а именно фторида кальция и может быть использовано при выращивании монокристаллических пленок CaF2.

Цель изобретения - повышение чистоты фторида кальция для выращивания эпитаксиальных пленок.

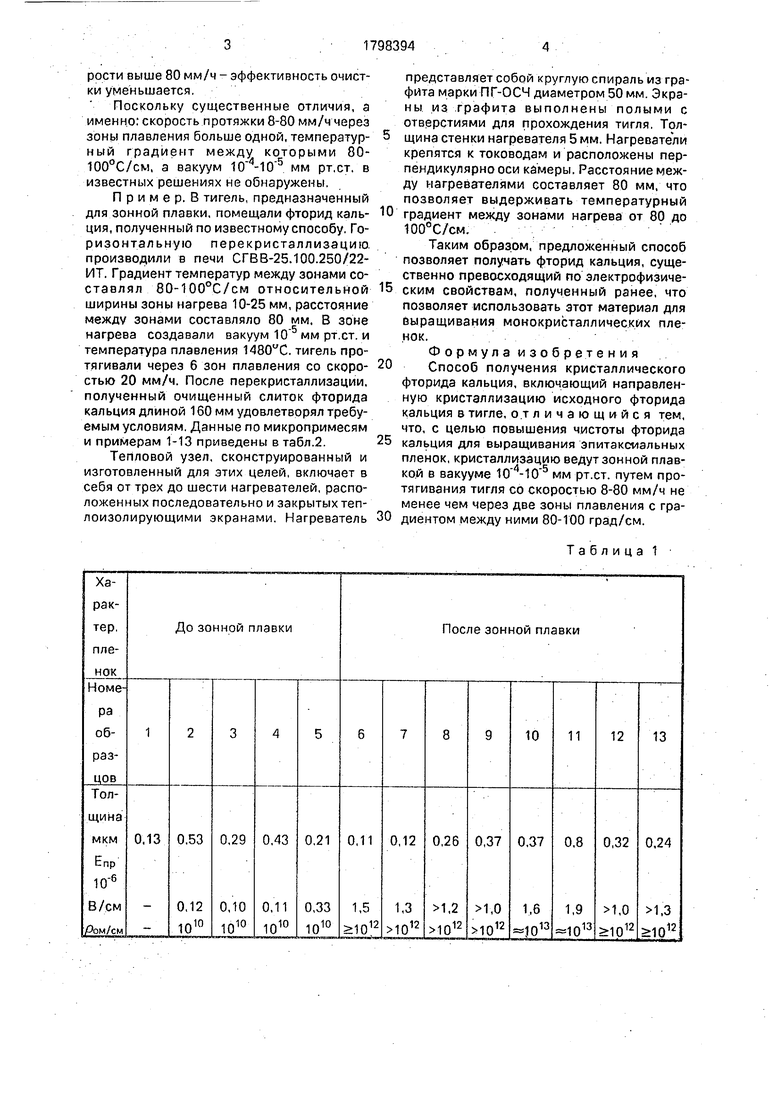

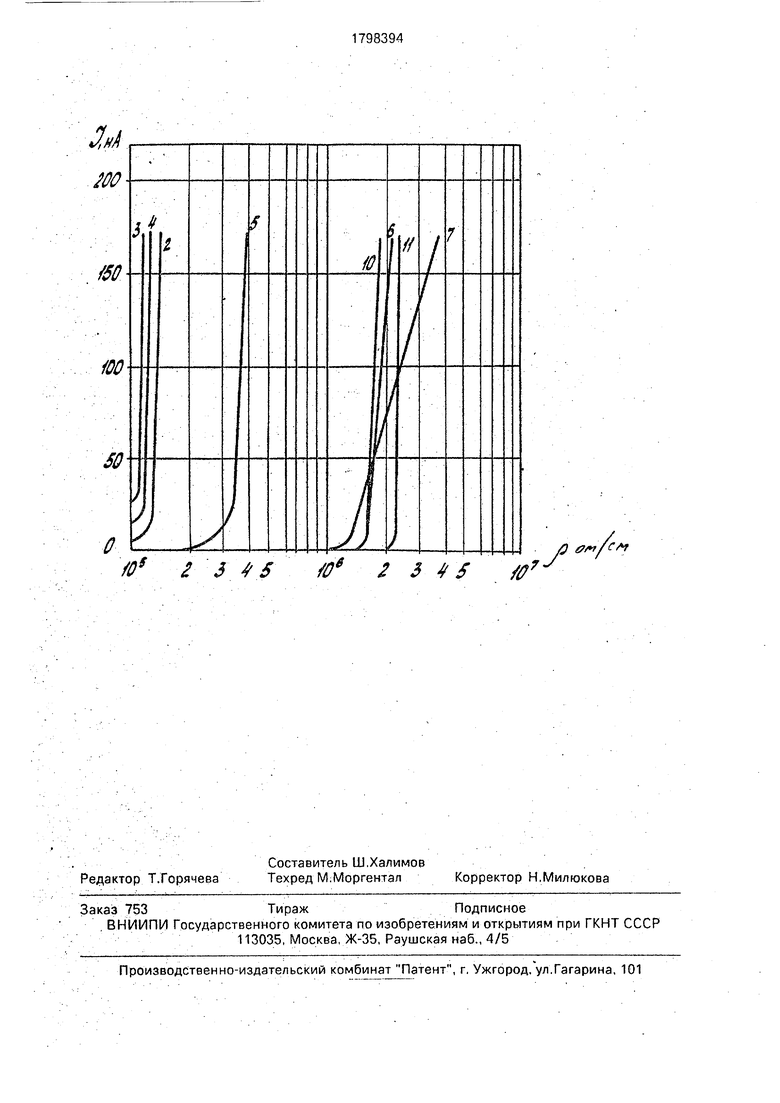

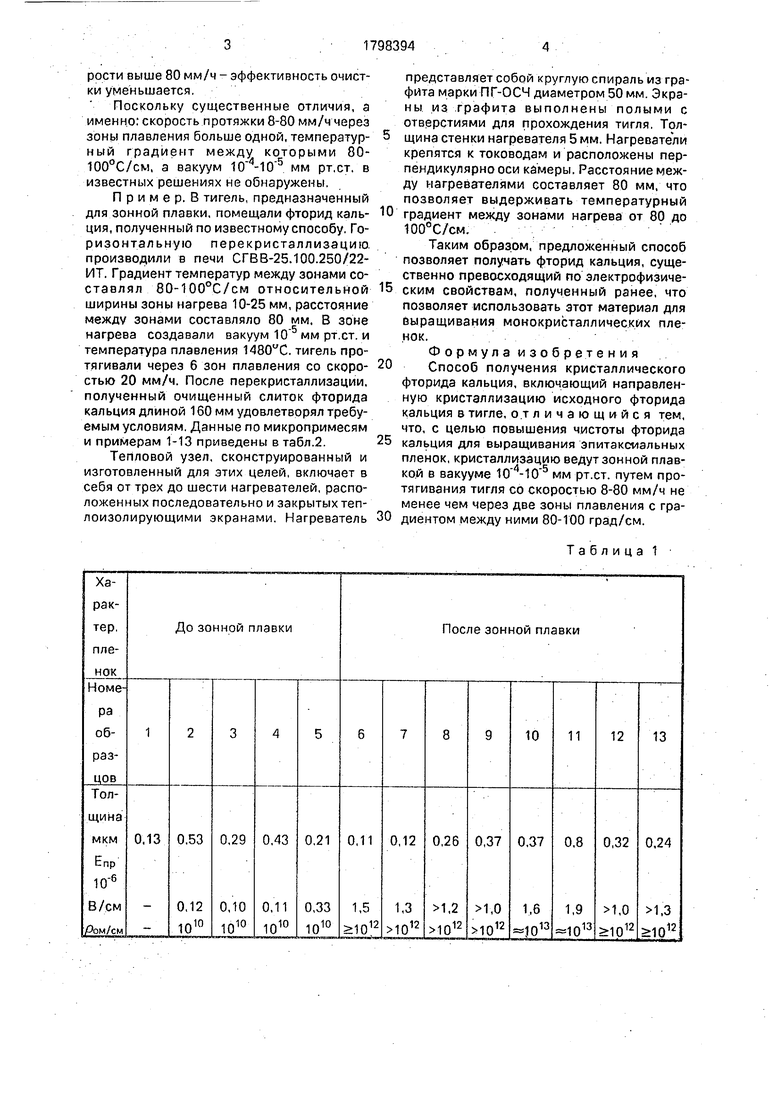

На чертеже приведены вольт-амперные характеристики диэлектрических пленок CaFa. Номера 2-5 соответствуют образцам пленок, полученных из CaFa по прототипу, а номера 6,7,10 и 11 - образцам пленок, полученных по предлагаемому способу. Здесь видно, что пленка из материала по известному способу имеет по сравнению с пленками по гораздо более высокие электрофизические характеристики: удельное сопротивление выше на порядок, а напряжение пробоя на три порядка (см. табл.1).

Температурный градиент от 80- 100°С/см позволяет сформировать достаточно узкие зоны расплава, в которых концентрируются примеси. Оптимальный

интервал значений градиента температур найден экспериментально. Границы его обусловлены падением степени очистки материала от примесей. При слишком малых градиентах (80°С/см) на фронте кристаллизации образуются дендриты с большей поверхностью, адсорбирующей примеси, а при слишком малых градиентах (100°С/см) за фронтом кристаллизации образуется не моно-, а поликристалл, межзеренные границы которого также служат местами концентрации примесей.

Количество зон плавления выбрано больше одной с целью повышения эффекта очистки. При увеличении зон плавления выше шести эффекта не получали, т.к. зоны сливаются друг с другом в одну.

Поскольку скорость диффузии атомов в расплаве конечна, то протяжку тигля через зоны плавления проводили с разными скоростями от 8-80 мм/ч. При скорости протяжки тигля с фторидом кальция через зоны плавления менее 8 мм/ч (например, 4 мм/ч), качество продукта.не меняется, хотя время очистки увеличивается, при увеличении скоVJ

ю со

CJ

ю

4

рости выше 80 мм/ч - эффективность очистки уменьшается.

Поскольку существенные отличия, а именно: скорость протяжки 8-80 мм/ч через зоны плавления больше одной, температурный градиент между которыми 80- 100°С/см, а вакуум 10 -10 5 мм рт.ст. в известных решениях не обнаружены.

П р и м е р. В тигель, предназначенный для зонной плавки, помещали фторид кальция, полученный по известному способу. Горизонтальную перекристаллизацию, производили в печи СГВВ-25.100.250/22- ИТ. Градиент температур между зонами составлял 80-100°С/см относительной ширины зоны нагрева 10-25 мм, расстояние между зонами составляло 80 мм. В зоне нагрева создавали вакуум 10 мм рт.ст. и температура плавления . тигель протягивали через 6 зон плавления со скоростью 20 мм/ч. После перекристаллизации, полученный очищенный слиток фторида кальция длиной 160 мм удовлетворял требуемым условиям. Данные по микропримесям и примерам 1-13 приведены в табл.2.

Тепловой узел, сконструированный и изготовленный для этих целей, включает в себя от трех до шести нагревателей, расположенных последовательно и закрытых теп- лоизолирующими экранами. Нагреватель

представляет собой круглую спираль из графита марки ПГ-ОСЧ диаметром 50 мм. Экра- ны из графита выполнены полыми с отверстиями для прохождения тигля. Толщина стенки нагревателя 5 мм. Нагреватели крепятся к тоководам и расположены перпендикулярно оси камеры. Расстояние между нагревателями составляет 80 мм, что позволяет выдерживать температурный

градиент между зонами нагрева от 80 до 100°С/см. .

Таким образом/предложенный способ позволяет получать фторид кальция, существенно превосходящий по электрофизическим свойствам, полученный ранее, что позволяет использовать этот материал для выращивания монокристаллических пленок.

Формула изобретения Способ получения кристаллического фторида кальция, включающий направленную кристаллизацию исходного фторида кальция в тигле, отличающийся тем, что, с целью повышения чистоты фторида кальция для выращивания эпитаксиальных пленок, кристаллизацию ведут зонной плавкой в вакууме мм рт.ст. путем протягивания тигля со скоростью 8-80 мм/ч не менее чем через две зоны плавления с градиентом между ними 80-100 град/см.

Таблица 1

120

tO--10 f 6

10я. 1.3 0,9-10. . 1-Ю 1-10- 5-)0 1-10 1-10

При малых скоростях очистка эффективна, но процесс сплью затягивается по

времени

СЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фторида кальция | 1989 |

|

SU1699922A1 |

| Флюс для кристаллизации эпитаксиальных слоев флюорита и способ получения эпитаксиальных слоев флюорита | 2022 |

|

RU2785132C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ МОНОКРИСТАЛЛОВ АНТИМОНИДА ИНДИЯ | 2012 |

|

RU2482228C1 |

| СПОСОБ ОТЖИГА КРИСТАЛЛОВ ФТОРИДОВ МЕТАЛЛОВ ГРУППЫ IIA | 2009 |

|

RU2421552C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛОВ ФТОРИДОВ КАЛЬЦИЯ И БАРИЯ | 2009 |

|

RU2400573C1 |

| Оптический материал инфракрасного диапазона и способ его получения | 2016 |

|

RU2640764C1 |

| Способ выращивания монокристаллов халькогенидов цинка и кадмия | 1977 |

|

SU681626A1 |

| СПОСОБ ВЫРАЩИВАНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ МОНОКРИСТАЛЛОВ МЕТОДОМ СИНЕЛЬНИКОВА-ДЗИОВА | 2016 |

|

RU2626637C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ МЕТОДОМ ОТФ | 2006 |

|

RU2330127C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ГЕРМАНИЯ ДИАМЕТРОМ ДО 150 мм МЕТОДОМ ОТФ | 2008 |

|

RU2381305C1 |

Использование: получение фторида кальция для выращивания эпитаксиальных пленок. Сущность изобретения: исходную фторид кальция в тигле протягивают со скоростью 8-80 град/см. Процесс ведут в вакууме 10 - 10 мм рт.ет. Получают слиток длиной 160 мм, очищенный от примесей железа, магния, кремния. 1 ил. 2 табл.

| Способ получения фторида кальция | 1989 |

|

SU1699922A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-28—Публикация

1990-12-14—Подача