Изобретение относится к способу синтеза фторида кальция высокой степени чистоты и может быть использовано для световодов волоконной оптики, детекторов термолюми- нисцентной дозиметрии и выращивания монокристаллов при изготовлении оптических сред.

Целью изобретения является снижение содержания примесей в продукте.

Сущность способа заключается в следующем.

При взаимодействии пульпы карбоната кальция с фтороводородной кислотой фторид кальция образуется по реакции:

СаСОз+2Н Р - CaF2+H20+C02t

в виде трудноосаждаемого коллоида. Для получения легкоосаждающегося фторида кальция в реактор заливают фтороводо- родную кислоту и при перемешивании добавляют 10-20% насыщенного раствора фторида аммония и затем вводят пульпу карбоната кальция. Смесь перемешивают.

отстаивают, осадок отделяют, сушат, прокаливают и расплавляют во фторирующей среде. Фторирующая атмосфера создается разложением политетрафторэтилена. В камеру печи плавления вне тигля помещают 3-3,5 гтетрафторэтилена на 100 дм объема камеры и . вакуумируют до мм рт.ст. Температура поднимается со скоростью 500°С/ч. При достижении температуры печи 400-450°С политетрафторэтилен разлагается по реакции

400-450°С C2F4 с CRq

Образующийся CF4 взаимодействует с кислородсодержащим примесями в две стадии, в результате чего происходит дофтори- рование:

СаО+СР i CaF2+CO+F2;

CaO+F2+CO Ca F2+C02.

Температура печи поднимается до 1500°С и выдерживается в течение 1 ч, что

го

позволяет очистить фторид кальция от легколетучих примесей. Расплавленный фторид кальция имеет минимальную удельную поверхности что значительно снижает не- же, aren ;-ioa взаимодействие вещества с о кружа с щей средой.

П р л м е р 1. В рэстеор из фторопласта 4 заливают 845 г 45% -ной фтороводородной .кислоты ч 52/1 г фторида аммония з вида насыщен-юго раствора (82,5 мас,% от массы пролухта), 800 г карбоната кальция сме- с 800 мл дистиллированной воды и хорошо перзмешанную однородную суспензию медленно пои постоянном перемешивания вводят а реактор с кислотой, массовое соотношение СаСОз ,056. Реэкционн/ю смесь перемешивают в течение 3 1 11 отстаивают 5 ч. Осадок отделяют фмлкгроезнием в нутч-фильтре, сушат во фторопластовой ванночке при 120°С до пол- /«емиг- СЫЕ учего продукта, переносят в пла- ,чсЕу,о чашку с крышкой и прокаливают s муфельной печи, футерованной никелевым листом, при 600°С, втечение 1 ч. Выход 93% от теоретического.

Смнп-Л лрованный таким образом порошок фторьца кальция содержит микропримеси слегающие, мас.%: аллюминий, магний & , кремний 1 -1СГ ; молибден 1 -1СГ4: никель марганец 5 железа, хром. кобатьт5 -КГ0.бООгполучен- ногг nu DOLLiKS фторида кальция помещают в многое .К1 , графитовый тигель, который пр-мф оменное цилиндрическое подгсо1; чое отверстие длиной 180 мм, ди- аметос.. ;5- 18 мм. Тигель с веществом по- ;vt о 4 а ;- з камеру печи плавления индукционного нагрева. В зоне нагрева вне тигля гакхе озсполагают политетрафторэтилен е количестве б г, Камеру вакууммруют до 1СГ3 мм рт.ст., после чего поднимают температуру по заданной программе со скоростью 500°С/ч до , Затем температуру снижают плавно со скоростью 100°С/ч до комнатной температуры. При такой кристаллизации многие микропримеси смещаются L направлению кристаллизации вниз. Основ зач часть расплава очищается на порядок от жалеза, никеля, меди, марганца, алюминия, магнил, кремния, молибдена, а кчспороцсодержаших микропримесей.

П р и м е р 2. В реактор из фторопласта-4 объемом на 4 л заливают 45%-ную фтррво- дородчую кислоту и при перемешивании вводят 93,6 г (15% от массы получаемой голи CaFa) фторида аммония в виде насы- ценного рас вора. 800 г карбоната кальция смешивают с 800 мл дистиллированной воды и перемешивают до однородной суспензии. Массовое соотношение НР:СаСОз 1:1,32, При постоянном перемешивании эту суспензию вводят в реактор с

кислотой. Реакционную смесь перемешивают в течение 3 ч и отстаивают 6-7 ч. Эксперименты показывают, что присутствие фторида аммония способствует легкому и быстрому осаждению фторида кальция и

0 полному отделению твердой фазы. Осадок отделяют декантацией или фильтрованием в нутч-фильтре, сушат во фторопластовой ванночке при 120°С до получения сыпучего продукта. Прокаливают продукт в платино5 вой или стеклоуглеродной чашке, с крышкой в муфельной печи, футерованной никелевым листом, при 600°С в течение 1 часа. Выход 590 г(93-95% от теоретического). Содержание микропримесей во фтори0 де кальция, полученным таким способом, и находится на уровне 10+5%. Плавление ведут как в примере 1. Содержание микропримесей в расплаве на порядок меньше, чем в порошке.

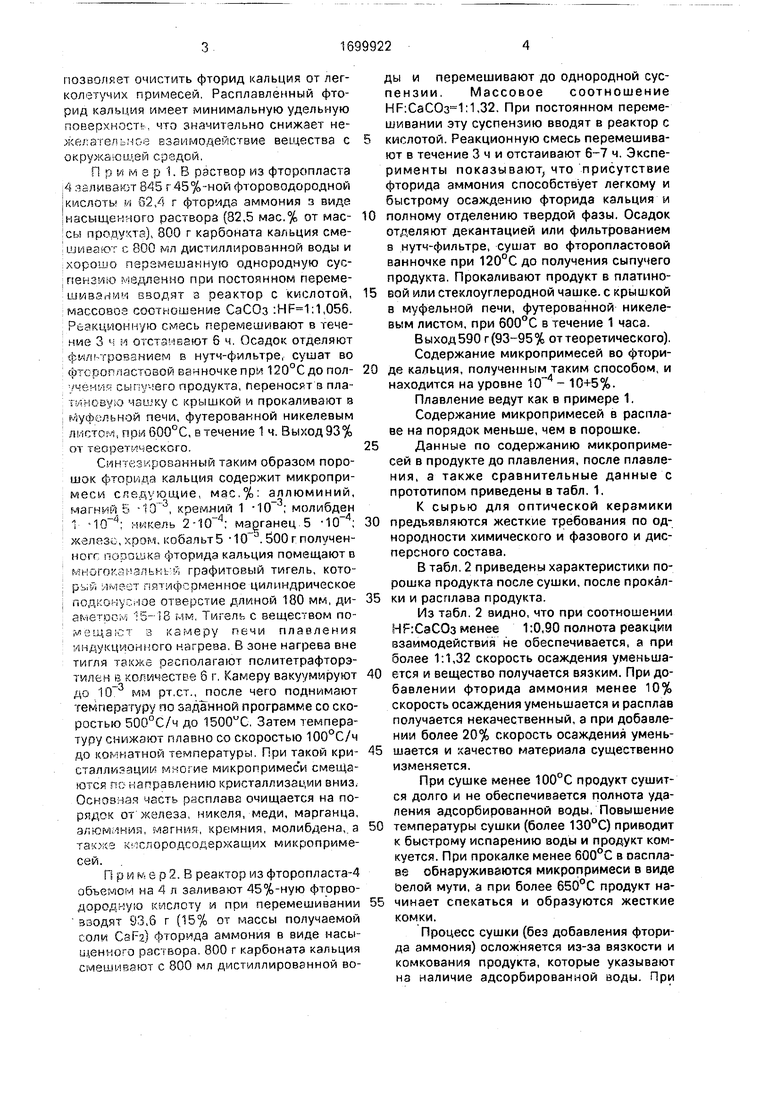

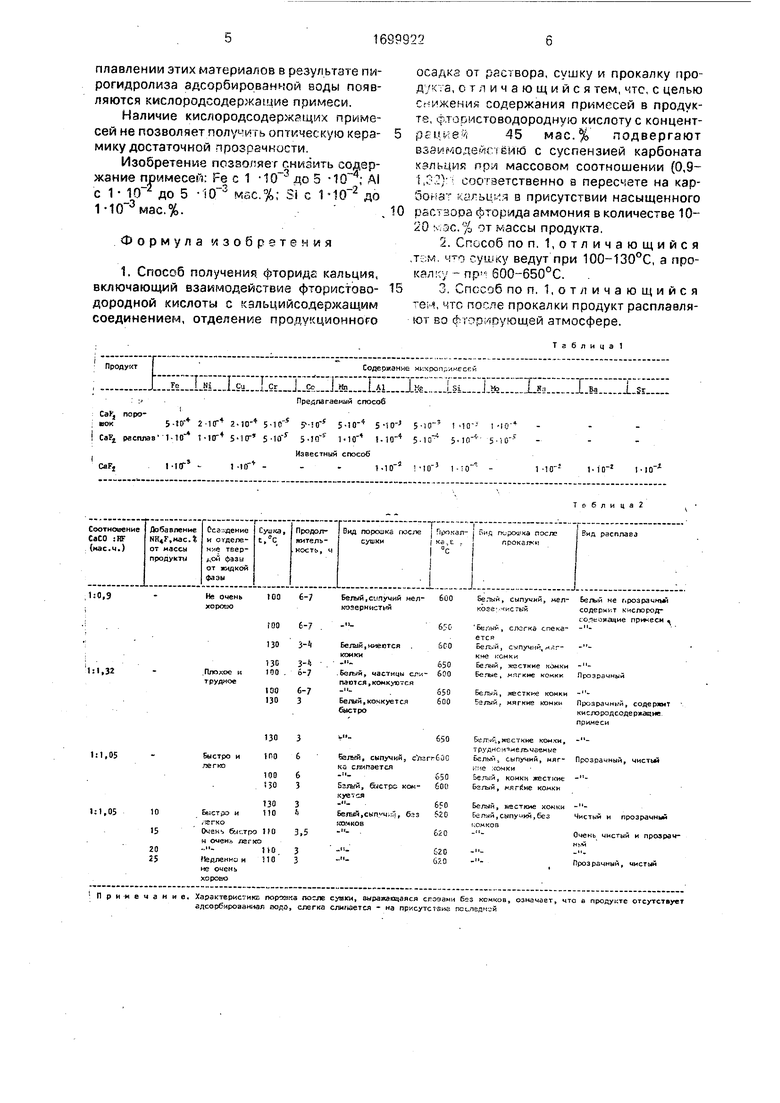

5Данные по содержанию микропримесей в продукте до плавления, после плавления, а также сравнительные данные с прототипом приведены в табл. 1.

К сырью для оптической керамики

0 предъявляются жесткие требования по однородности химического и фазового и дисперсного состава.

В табл. 2 приведены характеристики порошка продукта после сушки, после прокал5 ки и расплава продукта.

Из табл. 2 видно, что при соотношении НР:СаСОз менее 1:0,90 полнота реакции взаимодействия не обеспечивается, а при более 1:1,32 скорость осаждения уменьша0 ется и вещество получается вязким. При добавлении фторида аммония менее 10% скорость осаждения уменьшается и расплав получается некачественный, а при добавлении более 20% скорость осаждения умень5 шается и качество материала существенно изменяется.

При сушке менее 100°С продукт сушится долго и не обеспечивается полнота уда- пения адсорбированной воды. Повышение

0 температуры сушки (более 130°С) приводит к быстрому испарению воды и продукт ком- куется. При прокалке менее 600°С в озспла- 88 обнаруживаются микропримеси в виде оелой мути, а при более 650°С продукт на5 чинает спекаться и образуются жесткие комки.

Процесс сушки (без добавления фторида аммония) осложняется из-за вязкости и комкования продукта, которые указывают нз наличие адсорбированной воды. При

плавлении этих материалов в результате пи- рогидролиза адсорбированной воды появляются кислородсодержащие примеси.

Наличие кислородсодержащих примесей не позволяет получить оптическую керамику достаточной прозрачности.

Изобретение позвопяег снизить содержание примесей: Fe с 1 -1СГ3 до 5 -1(Г4; AI

1

10 до

.

5 -10 J мзс.%; Si с 1-Ю 2 до

Формула изобретения

1. Способ получения фторида кальция, включающий взаимодействие фтористоводородной кислоты с кзльцийсодержащим соединением, отделение продукционного

осадка от раствора, сушку и прокалку про- д;к.а, отличающийся тем, что, с цепью снижения содержания примесей в продукте, фтористоводородную кислоту с концентpru.k e -i 45 мас.% подвергают взэимодейпвию с суспензией карбоната кальция при массовом соотношении (0,9- f .,} соответственно в пересчете на кар- Зоиз- .л.я в присутствии насыщенного

раствора фторида аммония в количестве 10- 20 ч jc.% от массы продукта.

2. Способ по п. 1,отличающийся ,т.,м. что суа-ку ведут при 100-130°С, а про- - пр 600-650°С.

3. Способ по п. 1,отличающийся е ,. что после прокалки продукт расплавляют во Ф гор снующей атмосфере.

Тзблицэ 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ФТОРИДА КАЛЬЦИЯ | 2009 |

|

RU2424188C1 |

| Способ получения фторида бария | 1990 |

|

SU1778071A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ФТОРИДА БАРИЯ | 2009 |

|

RU2424187C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ФТОРИДА БАРИЯ, АКТИВИРОВАННОГО ФТОРИДОМ ЦЕРИЯ, ДЛЯ СЦИНТИЛЛЯЦИОННОЙ КЕРАМИКИ | 2013 |

|

RU2545304C2 |

| Способ получения гептафторотанталата калия | 1990 |

|

SU1723040A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ ИЗ ТЕХНОГЕННОГО КРЕМНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2261841C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА БЕРИЛЛИЯ И МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ | 2015 |

|

RU2624749C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОЙ КЕРАМИКИ | 2012 |

|

RU2515642C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА ВОЛЬФРАМА | 1992 |

|

RU2006465C1 |

| Способ получения фторидов сложного состава | 1990 |

|

SU1820885A3 |

Изобретение относится к способам пол учения фторида кальция высокой степени чистоты, пригодного для изготовления оптических сред. Осуществляют взаимодейст вне карбоната кальция с фтороводородной кислотой концентрацией не менее 45% при их массовом соотношении 1:0,90-1,32 и добавлением 10-20 мас.% от массы продукта насыщенного раствора фторида аммония, сушкой при 100-130°С, прокалкой при 600- 650°С в течение 1 ч и расплавлением полученного порошка во фторирующей атмосфере. Изобретение позволяет снизить содержание примесей: железа с 1 10 до 5 10 мас.%; алюминия с 1 до 5 мас.%; кремния с 1- до 1 мас.%. 2 з. п. ф-лы, 2 табл. (Л С

Продукт

Гк

.-Л-ЈЦ.„1.Сг.„С0,„..А1.„.1вЈLsi...J,ftoL JI..

Предлагаемый способ

I

шок15-« г-Ю 4 S-IO 3 I 10-- I МО

СаРг расплав ЫО 1-IIT4 5-1 (Г 5 5-Kf4 5-iO

Известный способ

CaF,

1-ltT -1 -«(Г Содеожэнме М1.чроп,г. месгй

МО

1

Г ()ЫО

1-10

Теблица2

| Соколов В | |||

| А., Рохленко Д | |||

| А., Кононова Л | |||

| И., Бромберг А | |||

| В | |||

| Фториды кальция и бария для оптической керамики | |||

| / Сборник научных трудов ВНИИ люминофоров: Исследование материалов для .оптических покрытий | |||

| Ставрополь, 1977, вып | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1991-12-23—Публикация

1989-05-06—Подача