Изобретение относится к производству длинномерных материалов.

Целью изобретения является устранение перечисленных недостатков, а именно уменьшение износа рабочей поверхности роликов, деформации поперечного сечения материала на нижних витках при транспортировании по роликам и расширение ассортимента перерабатываемого материала.

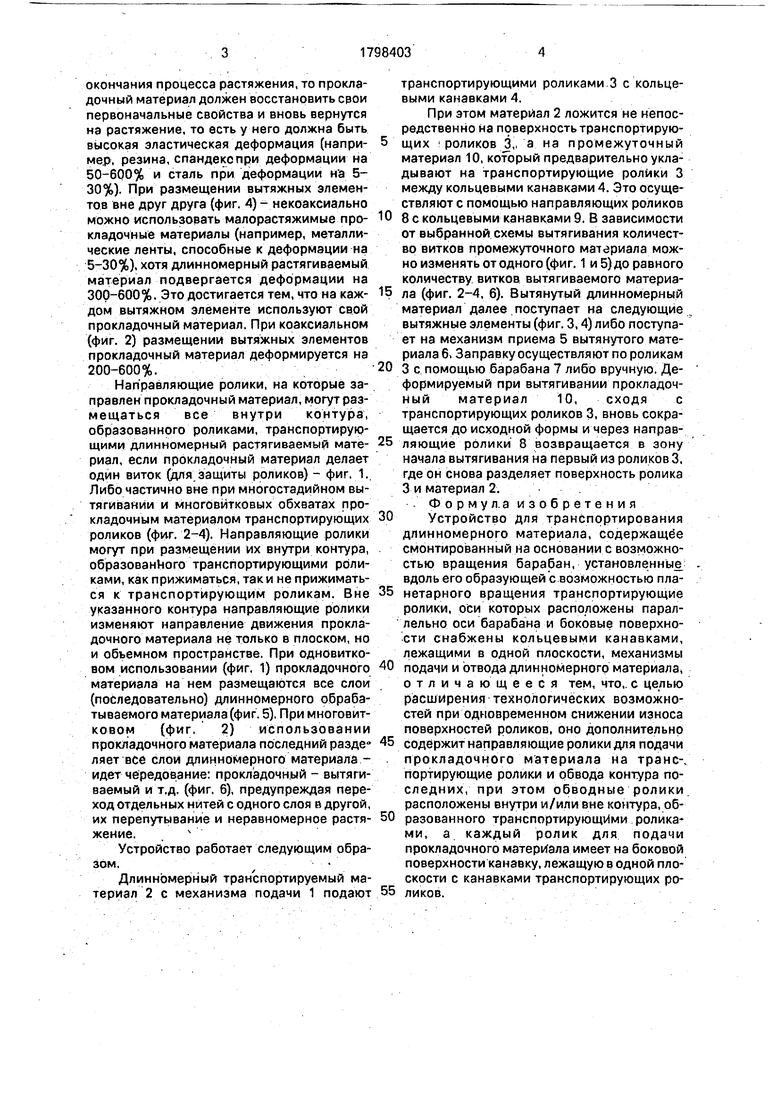

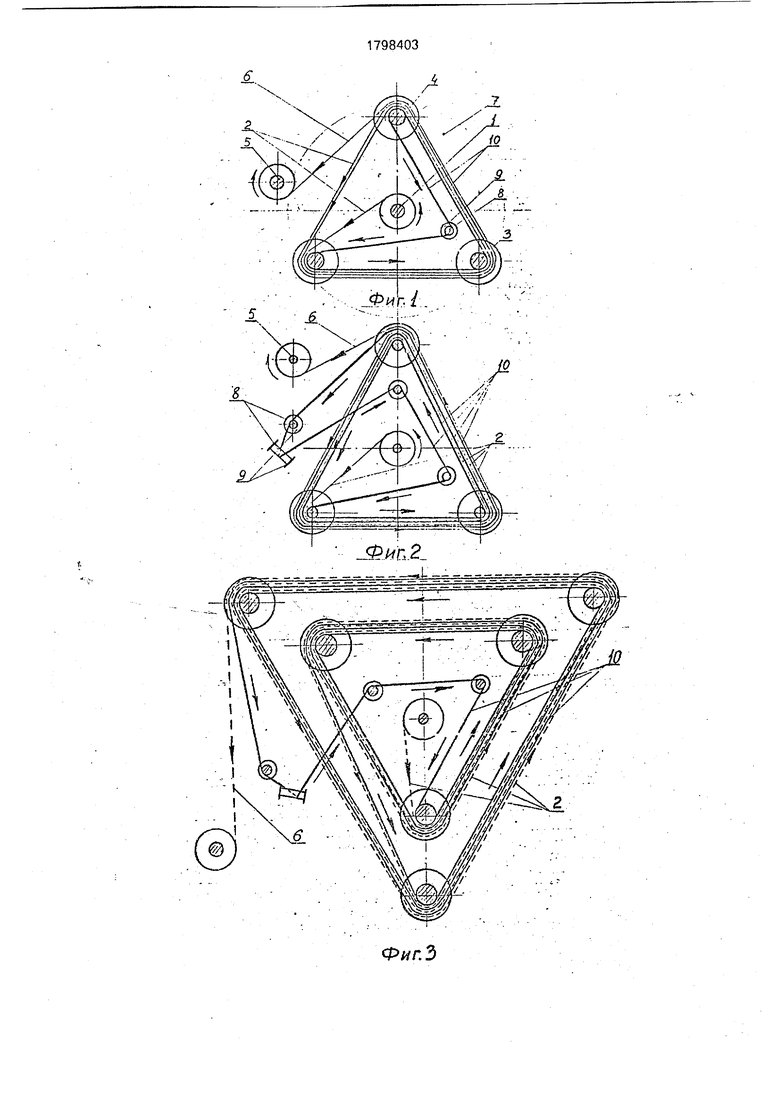

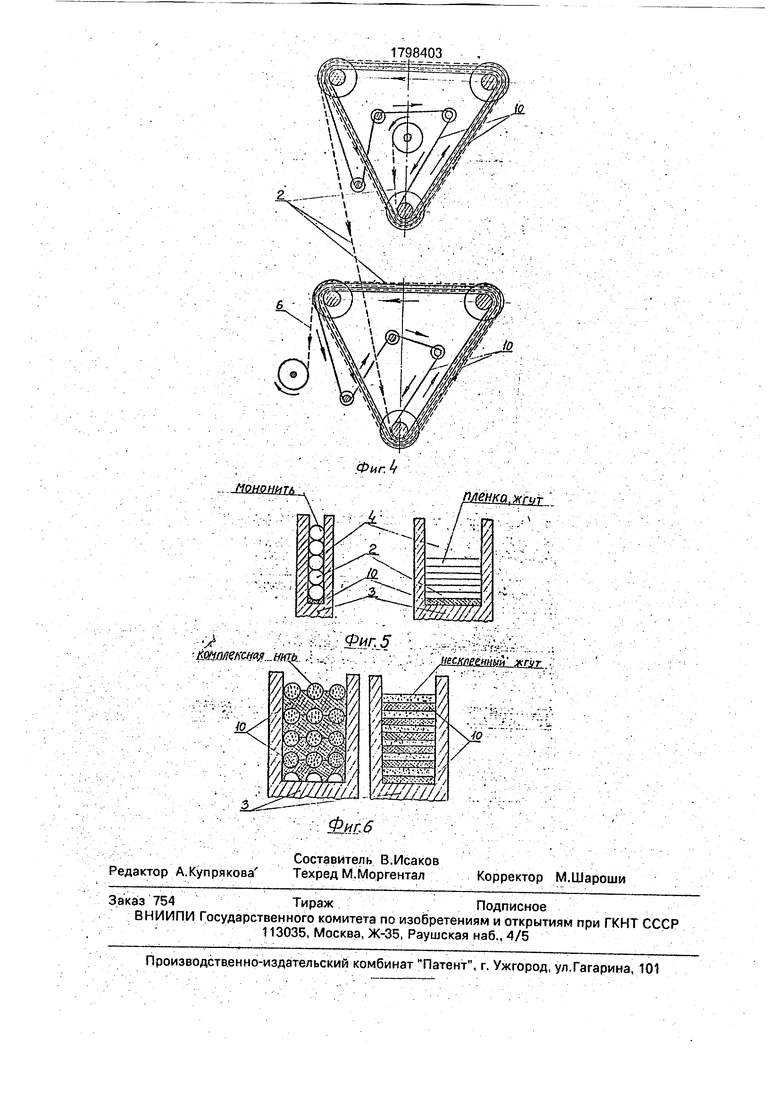

На фиг. 1 представлена схема размещения основных элементов устройства при одностадийном, растяжении и одновитковом использовании прокладочного материала; на фиг. 2 - то же, но при многовитковом использовании прокладочного материала, на фиг. 3 - схема трехстадийного вытягивания; в которой вытяжные устройства размещаются коаксйально; на фиг. 4 - схема трехстадийного вытягивания, в которой вытяжные устройства размещены некоакси- ально; на фиг. 5 - схематическое

расположение длинномерного и прокладоч- . ного.материалов внутри кольцевой канавки транспортирующего ролика при разрезе ролика на фиг. 1; на фиг. 6 - то же, но при разрезе ролика на фиг. 2.

Устройство содержит (фиг. 1) механизм .1 подачи длинномерного транспортируемого материла 2, транспортирующие (вытяжные) ролики 3 с кольцевыми канавками 4, механизм приема 5 вытянутого материала 6, барабан 7, направляющие ролики 8 с кольцевыми канавками 9 и непрерывный прокладочный материал 10.

В качестве прокладочного материала может быть использован самый разнообразный материал, способный к деформации на величину, равную или близкую к деформации длинномерного растягиваемого материала. Однако, если растягиваемый материал подвергается пластической деформации и сохраняет свои свойства после

VI

ч

00

ё

со

окончания процесса растяжения, то прокладочный материал должен восстановить свои первоначальные свойства и вновь вернутся на растяжение, то есть у него должна быть высокая эластическая деформация (например, резина, спандекопри деформации на 50-600% и сталь при деформации на 5- 30%). При размещении вытяжных элементов вне друг друга (фиг. 4) - некоаксиально можно использовать малорастяжимые прокладочные материалы (например, металлические ленты, способные к деформации на 5-30%), хотя длинномерный растягиваемый материал подвергается деформации на 300-600%. Это достигается тем, что на каждом вытяжном элементе используют свой прокладочный материал. При коаксиальном (фиг. 2) размещении вытяжных элементов прокладочный материал деформируется на 200-600%.

Направляющие ролики, на которые заправлен прокладочный материал, могут размещаться все внутри контура, образованного роликами, транспортирующими длинномерный растягиваемый материал, если прокладочный материал делает один виток (для защиты роликов) - фиг. 1. Либо частично вне при многостадийном вытягивании и многйвйтковых обхватах прокладочным материалом транспортирующих роликов (фиг. 2-4). Направляющие ролики могут при размещении их внутри контура, образованного транспортирующими роликами, как прижиматься, так и не прижиматься к транспортирующим роликам. Вне указанного контура направляющие ролики изменяют направление движения прокладочного материала не только в плоском, но и объемном пространстве. При одновитко- вом использовании (фиг. 1) прокладочного материала на нем размещаются все слои (последовательно) длинномерного обрабатываемого материала (фиг. 5). При многовит- ковом (фиг, 2) использовании прокладочного материала последний разделяет все слои длинномерного материала - идет чередование: прокладочный - вытягиваемый и т.д. (фиг. 6), предупреждая переход отдельных нитей с одного слоя в другой, их перепутывание и неравномерное растяжение.ч

Устройство работает следующим образом,

Длинномерный транспортируемый материал 2 с механизма подачи 1 подают

транспортирующими роликами 3 с кольцевыми канавками 4.

При этом материал 2 ложится не непосредственно на поверхностьтранспортирующих роликов J,, а на промежуточный материал 10, который предварительно укладывают на транспортирующие ролики 3 между кольцевыми канавками 4. Это осуществляют с помощью направляющих роликов

8 с кольцевыми канавками 9. В зависимости от выбранной схемы вытягивания количество витков промежуточного материала можно изменять от одного (фиг. 1 и 5) до равного количеству витков вытягиваемого материала (фиг. 2-4, 6). Вытянутый длинномерный материал далее .поступает на следующие вытяжные элементы (фиг. 3,4) либо поступает на механизм приема 5 вытянутого материала 6. Заправку осуществляют по роликам

3 с помощью барабана 7 либо вручную. Деформируемый при вытягивании прокладоч- ный материал 10, сходя с транспортирующих роликов 3, вновь сокращается до исходной формы и через направляющие ролики 8 возвращается в зону начала вытягивания на первый из роликов 3, где он снова разделяет поверхность ролика 3-й материал 2.. . Форму л. а изобретения

Устройство для транспортирования длинномерного материала, содержащее смонтированный на основании с возможностью вращения барабан, установленные; вдоль его образующей с возможностью планетарного вращения транспортирующие ролики, оси которых расположены параллельно оси барабана и боковые поверхности снабжены кольцевыми канавками, лежащими в одной плоскости, механизмы

подачи и отвода длинномерного материала отличающееся тем, что,, с целью расширения технологических возможностей при одновременном снижении износа поверхностей роликов, оно дополнительно

содержит направляющие ролики для подачи прокладочного материала на транс-, портирующие ролики и обвода контура последних, при этом обводные ролики расположены внутри и/или вне контура, образованного транспортирующими роликами, а каждый ролик для подачи прокладочного материала имеет на боковой поверхности канавку, лежащую в одной плоскости с канавками транспортирующих роликов.

-,. MQHQHIO

П/leHKQ ruf

| название | год | авторы | номер документа |

|---|---|---|---|

| КАРДО-ПРЯДИЛЬНЫЙ АВТОМАТ | 1927 |

|

SU9054A1 |

| Устройство для транспортирования длинномерного материала | 1987 |

|

SU1553573A1 |

| Длинномерный формованный профиль и способ его изготовления, термоусаживаемая лента и способ ее изготовления, способ изготовления термовосстанавливаемых ленточных изделий из полимера и способ изготовления термовосстанавливаемой ленты | 1989 |

|

SU1745109A3 |

| Устройство для непрерывного вытягивания изделий | 1977 |

|

SU710737A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ СЛОЖНОЙ ФОРМЫ ИЗ ДЛИННОМЕРНЫХ ТРУБНЫХ ПЛЕТЕЙ И ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038886C1 |

| Машина для обработки длинномерного материала | 1990 |

|

SU1773958A1 |

| Устройство для подачи рулонных резиновых деталей | 1974 |

|

SU515654A2 |

| УКЛАДЧИК ГЕОРЕШЕТКИ С ОБОРУДОВАНИЕМ ДЛЯ ХРАНЕНИЯ ГЕОРЕШЕТКИ И ЕЕ РАСПРАВЛЕНИЯ ПРИ УКЛАДКЕ | 2012 |

|

RU2505640C1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ЧЕРЕЗ ТЕРМИЧЕСКУЮ ПЕЧЬ | 2003 |

|

RU2246085C2 |

| УСТРОЙСТВО ДЛЯ РАСПОЗНАВАНИЯ СОСТОЯНИЯ НЕПРИГОДНОСТИ КАНАТА ИЗ ВЫСОКОПРОЧНЫХ ВОЛОКОН, ИСПОЛЬЗУЕМОГО В ГРУЗОПОДЪЕМНОМ МЕХАНИЗМЕ | 2012 |

|

RU2562821C2 |

Сущность изобретения: устройство содержит барабан, транспортирующие ролики, установленные вдоль его образующей. Оси роликов расположены параллельно оси барабана.-На поверхности каждого транспортирующего ролика выполнена кольцевая канавка для материала. Устройство содержит механизмы подачи и отвода длинномерного материала и дополнительные на- правляющие ролики для подачи прокладочного материала на транспортирующие ролики и обвода контура последних. Отводные ролики расположены внутри и/или вне контура, образованного транспортирующими роликами. Каждый направляющий ролик для подачи прокладочного материала имеет на боковой поверхности канавку, лежащую в одной плоскости с канавками транспортирующих роликов. 6 ил.

. V 1ШОШСНаЯ.Н№

;.. .:: -:;-- l§ :--,....-.

штеённыи

w:

Редактор АЖупрякова

Составитель В.Исаков Техред М.Моргентал

Корректор М.Шароши

| Устройство для транспортирования длинномерного материала | 1987 |

|

SU1553573A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-28—Публикация

1990-10-24—Подача