Изобретение имеет своей целью обработку волокнистого сырого материала в пряжу для ткачества на одной машине, представляющей собою совокупность нескольких механизмов, за один непрерывный рабочий ход, для чего помещенный в автоматическом питателе волокнистый сырой материал при помощи последовательных отдельных обрабатывающих приспособлений автоматически перерабатывается в готовую пряжу при непрестанной последовательной работе, без промежуточных перерывов.

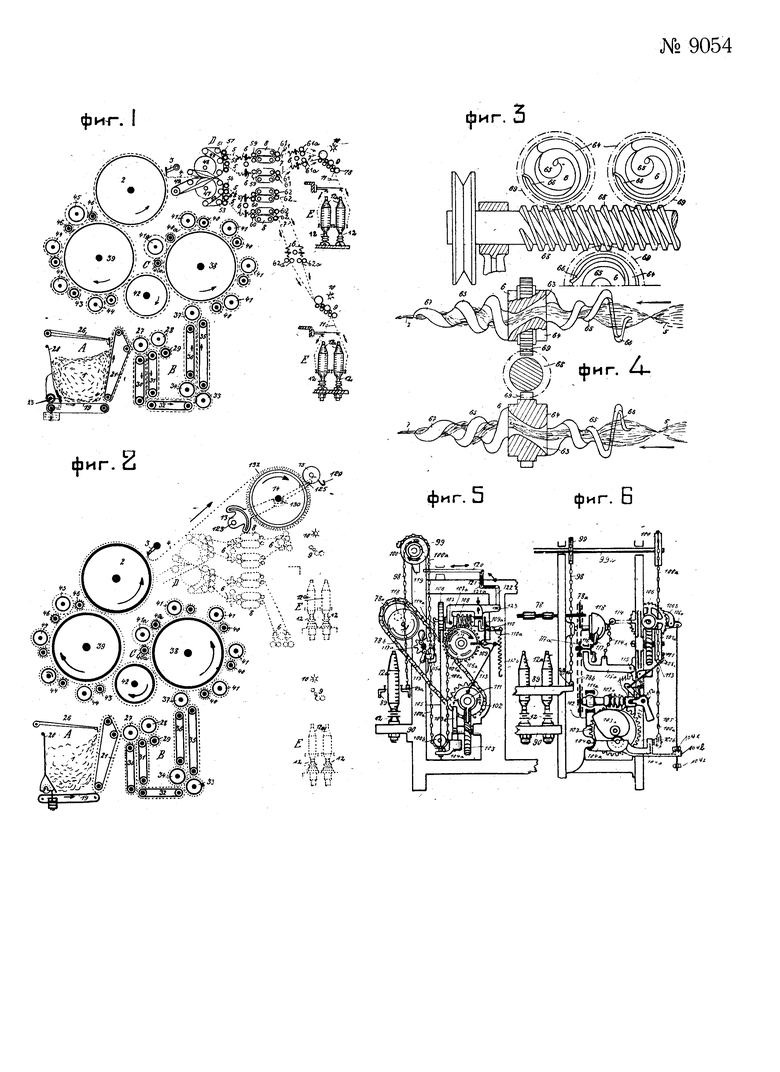

На схематических чертежах фиг. 1 изображает общее расположение частей кардо-прядильного автомата; фиг. 2 - расположение частей того же автомата в применении для выработки ваты; фиг. 3-4. - устройство вьюрка; фиг. 5-6 - схему приспособления для сигнализации об окончании съема.

Подлежащий обработке волокнистый материал 1 помещается в автоматический питатель А (фиг. 1), откуда через разрыхляющие, растягивающие и прочесывающие валики 27, 28, 29, 33, 34 и 37 и полотна 30, 31, 32, 35 и 36 приспособления В, не проходя через щипальные барабаны или кардные волчки и другие подготовительные устройства, поступает в двойную кардочесальную машину С, откуда выходит уже в разрыхленном виде, имея волокна вытянутыми в продольном направлении. Ватка 4, отделенная от вальяна 2, при помощи гребенки 3, делится при помощи разделителя D на ленты определенной и равной ширины. Каждая из этих лент 5, при посредстве одной из вращающихся вьюрков 6, подвижно установленных, соответственно длине волокнистого материала, совместно с лежащими впереди их парами растягивающих цилиндров 59 и 60, подвергается, при интенсивном вращении, растяжению, производимому парами вытяжных цилиндров 55 и 57, 59 и 56, 58 и 60. Это растяжение достигается благодаря тому, что вытяжные пары 59, 60 вращаются с большей и по желанию регулируемой скоростью, чем вытяжные пары 55, 57 и 56, 58. Таким образом, все в беспорядке вперемешку лежащие волокна ватных лент вытягиваются в продольном направлении, при чем более толстые и более тонкие места выравниваются. Следовательно, нити ровницы имеют ту же структуру, что и при процессе изготовления гребенной пряжи, и; для своего уплотнения и округления проходят через скатыватель 8 (фиг. 1-2), после чего подвергаются дальнейшему интенсивному скручиванию при помощи подвижно установленных вращающихся вьюрков 6, расположенных совместно с вытяжными парами 61а и 62а. Благодаря тому, что эти пары вращаются с большей скоростью, чем вытяжные пары 61 и 62 (фиг. 1-2), нити здесь подвергаются повторному вытягиванию. Далее, посредством присоединенных в этом месте растягивающих приспособлений 9 совершается последнее растягивание, после чего нити ровницы подаются наконец к двум расположенным друг над другом прядильным машинам Е, Е для изготовления готовых нитей 11.

Применение кардо-прядильного автомата для тонкого прядения схематически изображено на фиг. 1-6. Устройство для автоматического питания и разрыхления показано на фиг. 1 и 2. Запасной резервуар для волокнистого вещества 1 имеет: подвижное дно 19, представляющее собою перекинутую через ролики и движущуюся в направлении стрелки бесконечную ленту, заднюю стенку 20 и переднюю стенку (игольчатое полотно) 21, образованную бесконечным полотном, двигающимся в направлении стрелки, составленным из кардоленты иди игольчатой бесконечной решетки, у которой нижний направляющий, ролик может быть передвинут вперед или назад для установки передней стенки в отвесное или в наклонное положение. Кроме того, имеются еще две боковые стенки.

Задняя стенка 20 установлена на бегунке так что она может перемещаться и в то же время поворачиваться около цапф, под действием переменного противовеса. Бегунок 23 прилегает к движущемуся дну 19, вследствие чего задняя стенка 20 имеет стремление продвинуться слева направо. Благодаря такому устройству материал 1 все время прижимается к передней стенке 21. Таким образом, передняя стенка всегда хорошо питается. Излишек в подаче материала устраняется посредством качающейся ракли 26.

Из питателя А волокнистый материал 1 поступает непосредственно через разрыхляющее, вытягивающее и расчесывающее приспособление В к кардочесальне С. Доставленный из питателя А, посредством игольчатого полотна 21, волокнистый слой 1 разрыхляется, вытягивается и прочесывается в означенном приспособлении, при чем в беспорядке смешанные волокна получают одинаковое направление для того, чтобы для приготовления кардной ватки они поступали в кардочесальню уже в виде хорошо подготовленного материала.

Служащее для подачи полотно 21 подводит идущий из питателя 1 сырой материал сначала к снимательному валику 27, отсюда сырой материал проходит между кардными полотнами 30 и 31 или же некоторая часть его сперва направляется еще через расчесывающие валики 28, 29 к кардному полотну 31. Кардные полотна 30 и 31 в месте работы движутся в одном направлении (см. направление стрелок). Кардное полотно 30 имеет, однако, меньшую скорость движения, так что оно всегда несколько отстает от кардного полотна 31. Так как материал лежит между двумя полотнами, то он в этот момент разрыхляется и вытягивается, как при чесальном процессе. Потом материал подводится к кардному полотну 32 и к снимательному и рабочему валикам 34 и 33, а оттуда продвигается между кардными полотнами 36 и 35. Кардное полотно 35 опять же движется с меньшей скоростью, так что здесь происходит дальнейшее разрыхление и вытягивание волокнистого материала. Через снимательный валик 37 сырой материал подходит к снабженному рабочим и снимательным валиками переднему барабану 38 кардочесальни.

У автоматически работающей кардочесальни С размещение валиков таково, что передний барабан 38, снабженный рабочими валиками и бегунками, вращается в противоположном направлении по отношению к вращению главного барабана 39, снабженного также рабочими и бегунковыми валиками, при чем рабочие, бегунковые и т.п. валики размещены по окружности обоих барабанов так, что благодаря размещению валиков и направлению их движения волокнистому материалу предназначен определенный путь во время кардо-чесального процесса. Перенесенный снимательный валиком 37 на передний барабан 38 волокнистый материал 1, после происшедшей обработки в кардочесальне С, снимается с вальяна 2 в виде ваточного холста 4 посредством снимательной гребенки 3.

Снимательный валик 37 передает волокнистый материм 1 на вращающийся в направлении стрелки барабан 38 с расположенными вокруг него рабочими валиками 41 и бегунками 40, после чего посредством волана 41а, по обеим сторонам которого устроены пуховые валики 40а, означенный материал приподнимается и в переработанном виде, с волокнами, расположенными в одном направлении, поступает через снимательный валик 42 на главный барабан 39.

Волокнистый материал перерабатывается главным барабаном 39 совместно с расположенными «округ него бегунками 43 и рабочими валиками 44, после чего приподнимается воланом 45, при этом волокнам материала снова придается одинаковое направление. Пух, образующийся вследствие быстрого вращения волана 45, передается на оба валика 46, которые снова передают его на главный барабан 39. Наложенный на главный барабан 39 хорошо выправленный волокнистый материал снимается вальяном 2, с которого ватка 4 собирается быстро вращающейся снимательной гребенкой 3 и передается разделителю ватки D.

Разделитель ватки D (фиг. 1) делит ватку на ваточные ленты 5 одинаковой ширины, число которых зависит от рабочей ширины машины и в зависимости от желаемой толщины ровницы. Валики 47, 48 разделителя ватки установлены известным образом и снабжены кольцевыми канавками, обращенными в разные стороны.

Передача ватки 4 с вальяна 2 к разделителю ватки D совершается автоматически, благодаря тому, что ватка 4 непосредственно падает на нижние участки ремней 49 и подводится ими к валикам 47, 48 разделителя ватки. После этого ватка делится разделительными валиками 47, 48 и их делительными ремнями 49, 50 на ваточные ленты 5. Разделенные и лежащие на делительных ремнях 49, 50 ваточные ленты 5 подводятся к находящимся под давлением парам цилиндров 55, 57 и 56, 58, из которых последние отделяют ваточные ленты 5 от разделительных ремней 49, 50.

Выходящие из вытяжных цилиндров 55, 57 и 56, 58 ваточные ленты 5 проводятся через вращающиеся вьюрки 6 и направляются к расположенным впереди них, Находящимся под давлением, вращающимся парами вытяжных цилиндров 59, 60.

Благодаря большой и устанавливаемой по желанию окружной скорости расположенных впереди вращающихся вьюрков 6 пар вытяжных цилиндров 59, 60, по сравнению с парами вытяжных цилиндров 55, 57 и 56, 58, ваточные ленты 5, при помощи вызываемого вращающимися вьюрками 6 интенсивного закручивания, подвергаются вытягиванию, при чем отдельные волокна, в беспорядке еще лежащие в ваточных лентах 5, вытягиваются в продольном направлении, благодаря чему выходящая из пар вытяжных цилиндров 59, 60 крутка имеет вид камвольной пряжи, ибо волокна ее в одном направлении вытянуты, выровнены и разглажены.

После этого нити 7 ровницы для дальнейшего их закругления и уплотнения поступают в скатыватель 8 и оттуда к расположенным позади скатывателя, находящимся под давлением, парам вытяжных цилиндров 61 и 62,

Вращающиеся вьюрки 6 показаны вместе с их общим приводом на фиг. 3 - вид спереди - и на фиг. 4 - в боковом сечении. Каждый вращающийся вьюрок 6 состоит из средней части 64, снабженной наклонным к оси вращения каналом 63, от средней части трубочки простираются в обе стороны червяки 65, при чем передний конец червяка сделан в виде спирали 66, улавливающей ваточную ленту 5, тогда как задний конец червяка 67 в виде винтового шпица 67 служит для образования нити ровницы 7. Вращающиеся вьюрки 6 установлены в любом количестве и при любом их расположении около вращающегося приводного червячного вала 68 и снабжены приводными червячными колесами 69. При вращении вьюрков 6 улавливатель 66 увлекает ваточную ленту 5 и подводит ее, при постоянном закручивании, к косому каналу 63 в средней части вьюрка 64, после чего полученная таким образом ровница 7 выходит через конец 67 червяка 65 по имеющимся в этом конце извивам.

Тело вьюрка изготовляется преимущественно из стекла, фарфора или т.п. материала, при чем вьюрок может состоять из цилиндрической части и червячного конца, составляющего одно целое, или же - из двух отдельных частей; в последнем случае червячный конец -делается заменяемым.

Нити ровницы 7, вышедшие из скручивающих аппаратов и вытяжных валиков 61, 61а, 62 и 62а, поступают в вытяжные приборы 9 прядильных аппаратов ЕЕ, в которых вместе с подающим цилиндром работает еще вытяжной цилиндр, который установлен между подающим цилиндром и последующей парой вытяжных цилиндров, при чем вытяжной цилиндр может работать либо как вытяжной цилиндр, либо как гладкий и холостой цилиндр - в зависимости от длины волокон, из которых состоит ровница. По выходе из вытяжных приборов 9 ровница поступает на веретена 12, 12а, которые располагаются по направляющему рельсу, по которому передвигаются на. роликах.

Обыкновенно у прядильных и крутильных машин банкаброш крепко соединяется со стенками рамы машины. Для того, чтобы дать возможность надевать и снимать, шпули 12а с веретен, необходимо, чтобы было достаточно места между веретенами и вытяжным устройством прядильной машины. В данном случае банка-брош и каретка могут поворачиваться около общего болта, так что, как тот, так и другая легко могут быть наклонены для замены шпуль, независимо от высоты установки каретки. Одновременно становится возможным вытяжное устройство 9 прядильной машины Е расположить непосредственно над веретенами 12, в ближайшем соседстве с ними.

Для управления кареткой 89, для получения конического вида початка служит изображенный на фиг. 5 и 6 аппарат, автоматически подающий сигнал при полных шпулях, при чем этот сигнал раздается до тех пор, пока аппарат не будет переключен для нового действия прядильных машин Е, Е и пока не будет произведена замена шпуль новыми.

Механизм управления приводится в действие от вращающегося вала одного из цилиндров, напр., 78 вытяжного механизма 9 (фиг. 1, 6). Для этого на вращающейся оси цилиндра 78 крепко насажена цепная зубчатка 78а, которая при помощи цепи 78b приводит в движение цепное колесо 102. Цепное колесо 102 крепко насажено на цапфу червячного вала 102а, расположенного в вилочном подшипнике 111b двуплечего рычага 112 и в подшипнике 111а, из которых последний имеет шарообразную форму, вследствие чего червяк 102а вместе со своими вилкообразными подшипниками могут качаться в упомянутом подшипнике 111а. Червяк 102а приводит во вращательное движение червячное колесо 103, на валу которого намертво заклинен эксцентрик 103а. При действии механизма управления, т.е. при вращении червячного колеса 103 и эксцентрика 103а, который имеет то же вращательное движение, что и червячное колесо 103, рычаг 104а, поворотно подвешенный в точке 104, отожмется вниз эксцентриком 103а. На одном конце рычага 104а устроен направляющий блок 100b, по которому движется цепь 100а, при чем точка подвеса этой цепи находится то на подающем ролике 101а, то на передаточном подъемном блоке 100. При нажатии вниз рычага 104а, цепь 100а подействует на передаточный подъемный блок 100, который вместе с подъемным блоком каретки 99 крепко насажен на общем валу 99а. Вследствие этого передаточный ролик получает частичный поворот. При частичном повороте подъемного блока 99 каретки, его вращательное движение при помощи цепи 98 сообщает кольцевой планке 89 каретки, в зависимости от положения эксцентрика, периодически изменяющиеся в своем направлении движения, то вверх, то вниз, - которые продолжаются до тех пор, пока желаемая длина початка не будет достигнута.

При движении рычага 104а кверху переводная тяга 105, проходящая через ушко 104b, находящееся в крайнем койне рычага 104а, более или менее приподнимается названным рычагом 104а, соответственно установке регулирующих гаек 104с на переключательной тяге 105. При подъеме переключательной тяги 105, собачковый рычаг 106а, на котором подвешена названная тяга 105 и к которому поворотно присоединена собачка 106b, сцепляющаяся с храповиком 106, действует на храповое колесо 106 и таким образом произведет частичный поворот его. Храповое колесо 106 соединено с червяком 108, насаженным на той же оси, установленной в подшипниках 107. В свою очередь, рычаг 107а может качаться в подшипниках. Посредством периодически происходящей подачи храпового колеса 106 вращательное движение одновременно сообщается соединенному с ним червяку 108, который, в свою очередь, поворачивает червячное колесо 108а. Вместе с червячным колесом 108а на той же оси установлен податочный ролик 101а, снабженный щелеобразными вырезами, в которые входит штифт 101, регулирующий желаемую длину початка.

При достигнутой длине початка, ограничительный штифт 101 нажимает на один конец двуплечей защелки 109а, которая имеет опору и место вращения в пункте 109 и, откидываясь назад, освобождает, нажатый пружиной 110b, рычаг 110а, имеющий точку вращения в пункте 110. Благодаря вращательному движению, которое, при выключении, совершает рычаг 110а под действием силы пружины 110, будет отжат кверху рычаг 107а, и одновременно освободится установленный в нем червяк 108 от червячного колеса 108а.

После означенного расцепления червяка 108, червячное колесо 108а и связанный с ним податочный ролик 101а также освободится. Кольцевая планка 89, соединенная посредством передаточных механизмов с податочный роликом 101а; повернет собственным своим весом податочный ролик обратно в его исходное положение, При выключении защелки 109а посредством тяги 113, которая имеет опору и точку качания с одной стороны на конце защелки 109а, и с другой на двуплечем рычаге 112, будет поворачиваться в своем подшипнике этот рычаг 112 и поднимать сцепляющийся своими вилкообразными штифтами 111 подшипник 111b червяка 102а, чем освободит червяк 102а от сцепления с червячным колесом 103. Одновременно освобождается и эксцентрик 103а, Так как червячное колесо 103а посредством передаточных механизмов также находится под действием весовой тяги кольцевой планки 89, производимым рычагом 104а, то червячное колесо 103 вместе с эксцентриком 103а будет поворачиваться до тех пор, пока каретка не дойдет до своего самого низкого положения. При опускании кольцевой планки 89 одновременно будет происходить подматывание нити на шпулях 12а. Опускающаяся планка 89 передает при посредстве цепи 98 свое тяговое действие на подъемный блок 99, приводит его во вращательное движение и одновременно вращает передаточно-подъемный блок 100. На передаточно-подъемном блоке 100 имеется кулак 119. Этот кулак передвигает тягу 120, которая соединена с угловым рычагом 121, вращающимся на оси 121а, причем упомянутый угловой рычаг 121, в свою очередь, шарнирно соединен с тягой 122. Так как рычаг 122 одновременно - посредством болта 123 - шарнирно соединен с рычагом 107а, то, когда кольцевая планка достигнет самого низкого положения, расположенный в рычаге 107а червяк 108 будет введен в сцепление с червячным колесом 108а и таким образом будет достигнута новая установка подачи.

По достижении желаемой длины початка раздается сигнал, требующий новой смены шпуль. Этот сигнал подается благодаря тому, что при повороте качающегося рычага 107а около его точки вращения 107 вытягивается кверху посредством коленчатого рычага 114 цепь 114а, при чем эта цепь, будучи соединена с качающимся около оси 115 рычагом 115а, одновременно потянет кверху этот рычаг. Поворотно установленная на нем цепная зубчатка 117а, к которой поворотно приделаны звонковые молоточки 117, будет таким образом введена в сцепление с цепью 78b и начнет быстро вращаться. Маленькие звонковые молоточки бьют при этом по сигнальному колоколу 118 до тех пор, пока обслуживающее лицо не обратит внимание на сигнал и не выведет рычаг 115а со сцепным колосом 117а из сцепления с цепью 78b.

В случае применения автомата для намотки ваточного холста (фиг. 2) в каждое из откидывающихся кверху плеч 13, находящихся по обеим сторонам машины, вставляется ваточный барабан 14, снабженный нажимным валиком 15, при чем ненужные приспособления, как-то: разделитель ватки D, прядильные машины Е, Е, а также другие не требующиеся в этом случае устройства и механизмы выключаются.

На обеих боковых стенках кардопрядильного автомата устанавливается по одной поддержке 13, поворачивающейся около оси 123. Для регулирования толщины наматываемого ваточного холста у каждой поддержки 13 имеется передвижной скользун 125, который закрепляется посредством зажимного винта. К скользуну 125 присоединено захватывающее плечо 129 с концом в виде подшипника. В подшипник 130 поддержки 13 вкладывают насаженный на ось барабан 14 для навивания ваточного холста. На ваточный барабан 14 наматывается ватный холст 132, поступающий с вальяна 2 (фиг. 2) но направлению, указанному стрелкой.

Для того, чтобы во гремя этого рабочего процесса ватный холст имел постоянно одинаковую плотность и прижимался к барабану 14 с одинаковой силой, на ватный холст наложен автоматически вращающийся нажимной валик 15, который, опираясь на скользун 125, совершает разглаживание ватного холста 132. При возрастающей толщине ватного холста нажимной валик 15 автоматически передвигается по скользуну 125 вверху, пока цапфы нажимного валика 15 не достигнут точки соскальзывания на плечо 129. Таким образом рулон навитого ватного холста 132 получает желаемую толщину, которая заранее устанавливается при помощи передвижного скользуна 125. Достигнув точки соскальзывания, нажимной валик 15 скатывается по улавливающему плечу 129. Кардопрядильный автомат может быть приводим в действие мотором, трансмиссией, ножным или ручным приводом при соответствующей передаче отдельным частям машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кардопрядильный автомат | 1936 |

|

SU51262A1 |

| Устройство для прядения волоса и др. волокнистых материалов одновременно с кардованием | 1931 |

|

SU27596A1 |

| Способ получения пряжи из волокнистой ленты | 1989 |

|

SU1788103A1 |

| Прядильная машина для волокнистых материалов | 1937 |

|

SU58891A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПРЯЖИ | 1970 |

|

SU278482A1 |

| Кардочесальная машина | 1954 |

|

SU99422A1 |

| ОДНОПРОЦЕССНЫЙ СПОСОБ ПОЛУЧЕНИЯ КРУЧЕНОЙ КОМПОНЕНТНОЙ НИТИ | 1972 |

|

SU342365A1 |

| Способ получения фасонной пряжи | 1988 |

|

SU1583495A1 |

| ПРИСПОСОБЛЕНИЕ К ЛЕНТОЧНЫМ, БАНКАБРОШНЫМ И ВАТЕРНЫМ МАШИНАМ ДЛЯ ПРЕДВАРИТЕЛЬНОГО ПРОЧЕСЫВАНИЯ ХЛОПКОВОЙ ЛЕНТЫ ИЛИ РОВНИЦЫ | 1930 |

|

SU39635A1 |

| Машина для разделения волокнистого материала по длине | 1932 |

|

SU32347A1 |

1. Кардо-прядильный автомат, характеризующийся совокупным применением: а) автоматического питателя А (фиг. 1), подающего помощью игольчатых полотен 19 и 21 волокнистый материал в аппарат В, состоящий из расчесывающих валиков 27, 28, 29, 33, 34 и 37 и расчесывающих полотен 30, 31, 32, 35 и 36, б) двойной кардочесальной машины С, принимающей материал из аппарата В и состоящей из двух барабанов 38 и 39 с несколькими парами рабочих валиков и чистителей каждый, снимательного валика 42 и вальяна 2 с гребнем 3, в) ровничного аппарата D, принимающего ватку с гребня 3 для двух прядильных машин и состоящего из делительного ремешкового устройства 5. вьюрков 6, скатывающих полотен 8 и вытяжных валиков 61, 61а, 62 и 62а, и г) двух прядильных аппаратов Е, принимающих ровницу из аппарата D и составленных из вытяжных приборов 9 и окручивающих веретен 12.

2. Применение для работы ваты на автомате, охарактеризованном в п. 1, барабана 14, нажимаемого валиком 15 (фиг.2) для уплотнения ватки, принимаемой с гребня 3 помимо ровничного в прядильного аппаратов, и расположенного в подшипниках поддержек 13.

3. Применение к автомату, охарактеризованному в п. 1, целого или составного вьюрка (фиг. 3 и 4) из стекла, фарфора и т.п., имеющего наклонный к оси вращения в серединной части канал 63 и по концам червяки 65 с направленными в разные стороны витками, из которых червяк со стороны входа ленты имеет спиральное улавливающее плечо 66 и червяк со стороны ленты винтовой шпиц 67.

4. Применение к автомату, охарактеризованному в п.п. 1 и 3, приспособления для сигнализации об окончании съема, в состав которого входят: 1) сигнальный колокол 118 (фиг. 5 и 6), по которому ударяются молоточки 117, скрепленные с зубчаткой 117а, поворачиваемой двигающейся вверх цепью 100а. прикрепленной одним концом к блоку 100, 2) рычаг 115а, сцепляющий расположенную на его конце зубчатку, 117а с цепью 98 при его поднимании рычагом 114, скрепленным с рычагом 107а, каковой рычаг 107а несет червяк 108, сцепляющийся с червячным колесом 108а с роликом 101а для закрепления другого конца цепи 100а и несущий на конце храповик 106, поворачиваемый тягой 105, 3) эксцентрик 103а поворачиваемый, помощью червяка 102а, червячного колеса 103 и цепи 78b, передним вытяжным цилиндром 78 и, в свою очередь, поворачивающий рычаг 104а, перемещающий тягу 105 и, помощью надетой на его блок 100b, цепи 100а блоков 100 и 99 и цепи 98 кольцевую планку 89, 4) червячное колесо 108а, получающее для наматывания цепи 100а на ролик 101a вращение от черняка 108 и, по выработке початка, отклоняющее штифтом 101 защелку 109а от рычага 110а, каковой рычаг 110а отводит от червячного колеса 108а, под действием пружины 110b, червяк 108 на рычаге 107а, в свою очередь отводящем, помощью тяги 113 и рычага 112. червяк 102а от червячного колеса 103 и освобождающем ролик 101а для сматывания действием тяжести кольцевой планки 89 цепи 100а, при чем, в конце хода планки 89 вниз, кулак 119 на блоке 100, действуя помощью тяги 120, рычага 121 и тяги 122, опускает рычаг 107а до сцепления червячных передач 108. 108а и 102а, 103.

Авторы

Даты

1929-04-30—Публикация

1927-11-09—Подача