Изобретение относится к области производства волокнистых материалов, напри- iep композиционных, и предназначено для контроля толщины и линейной плотности.

Цель изобретения - расширение технологических возможностей,

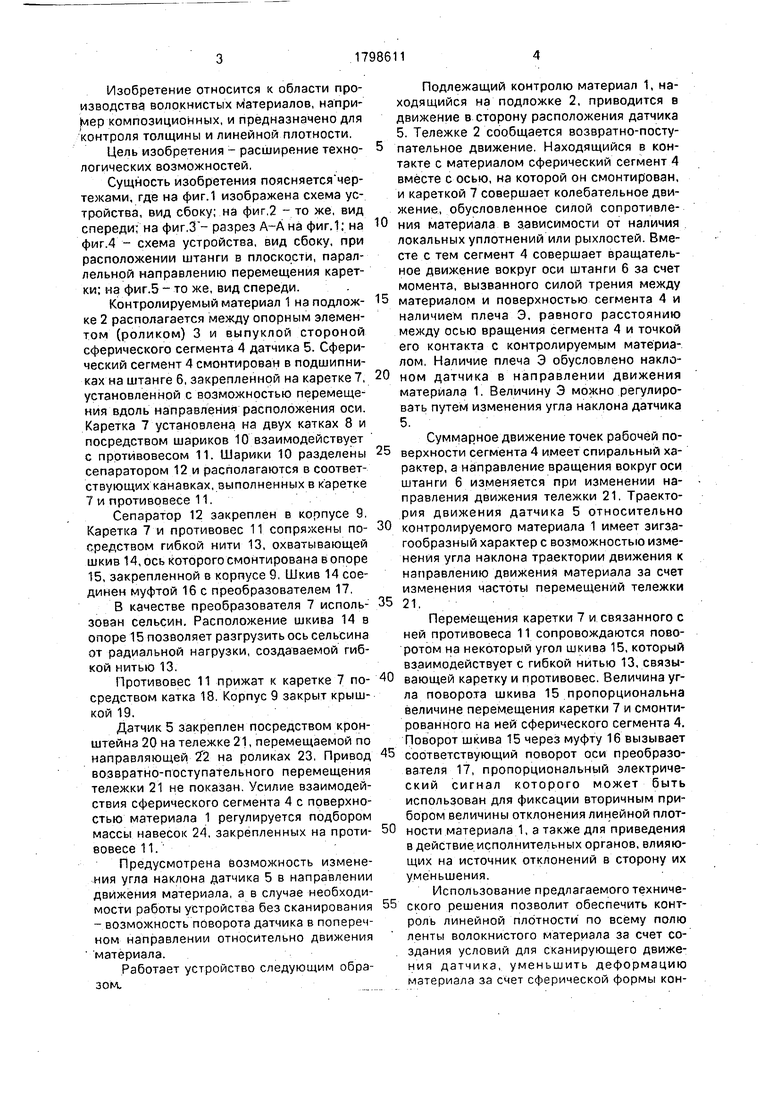

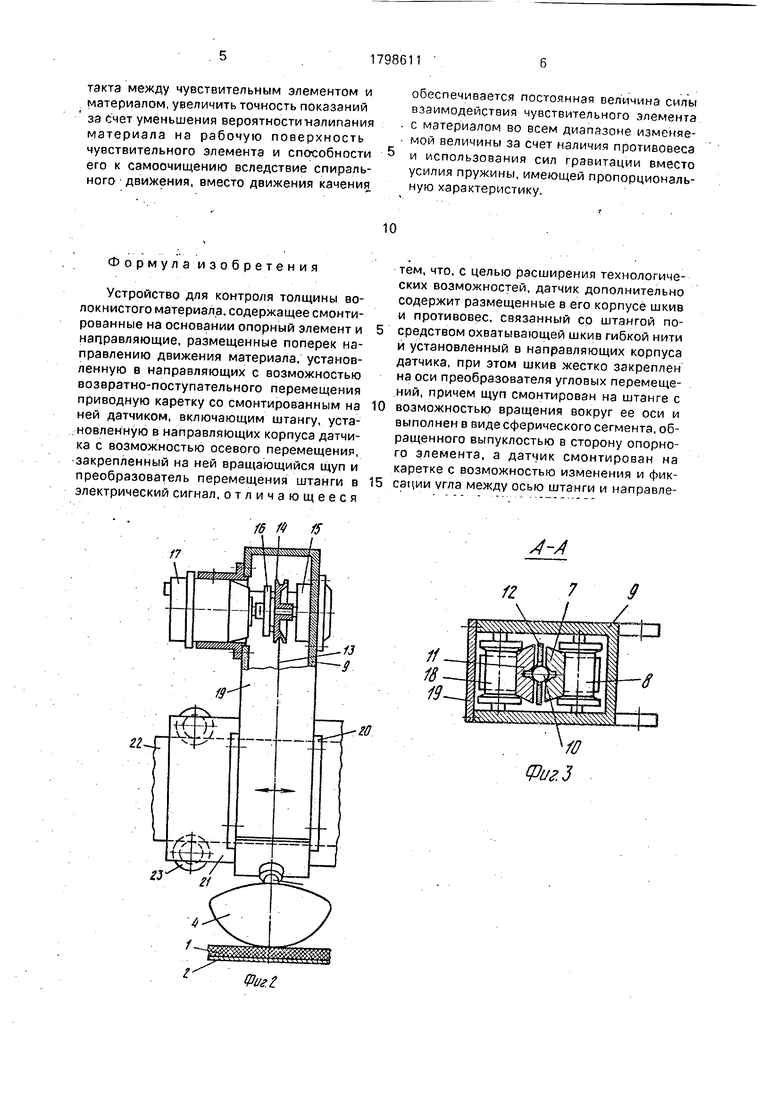

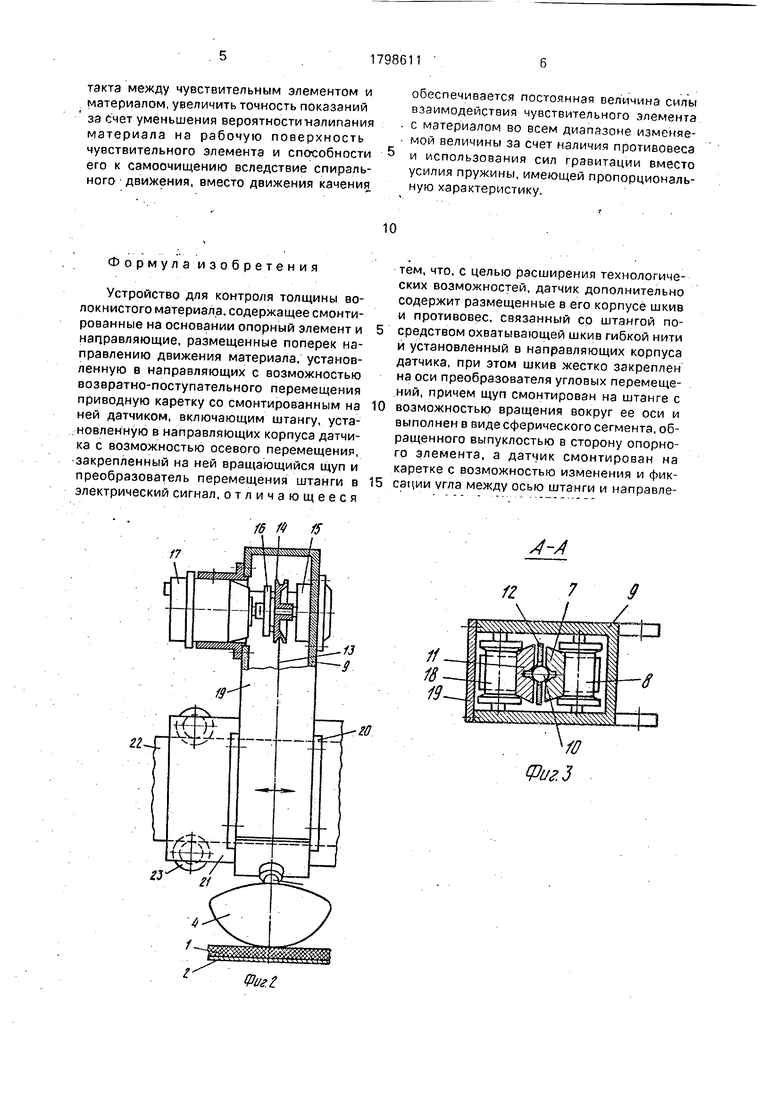

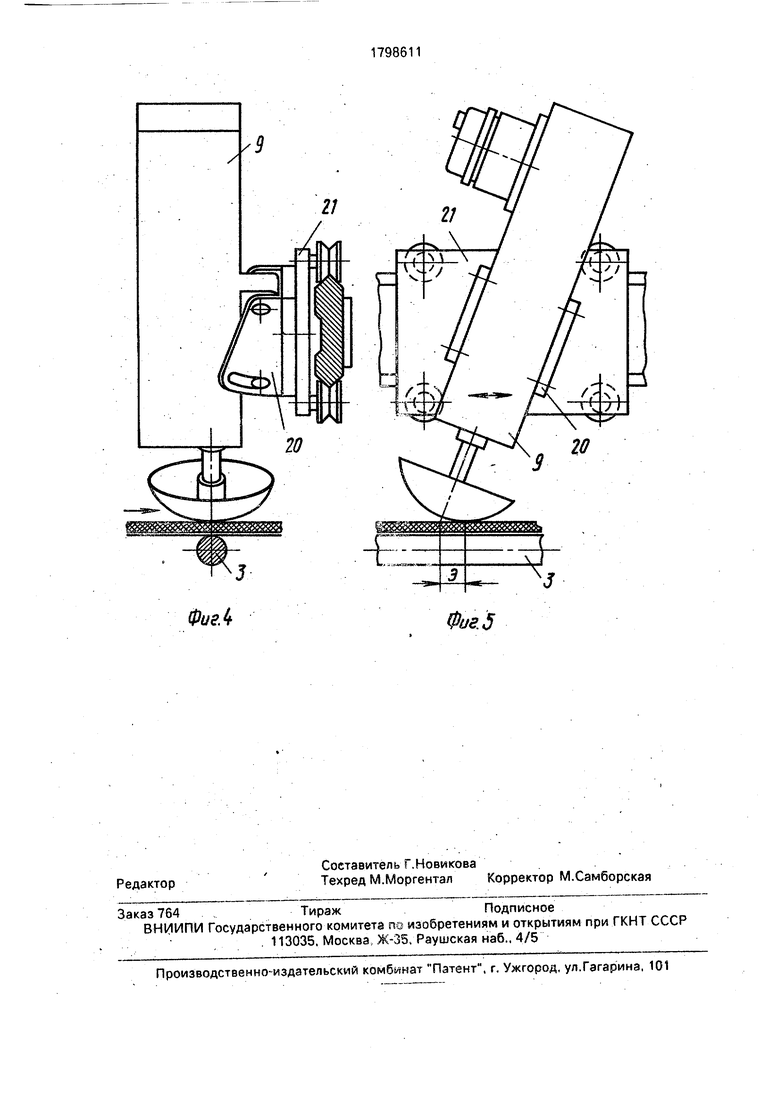

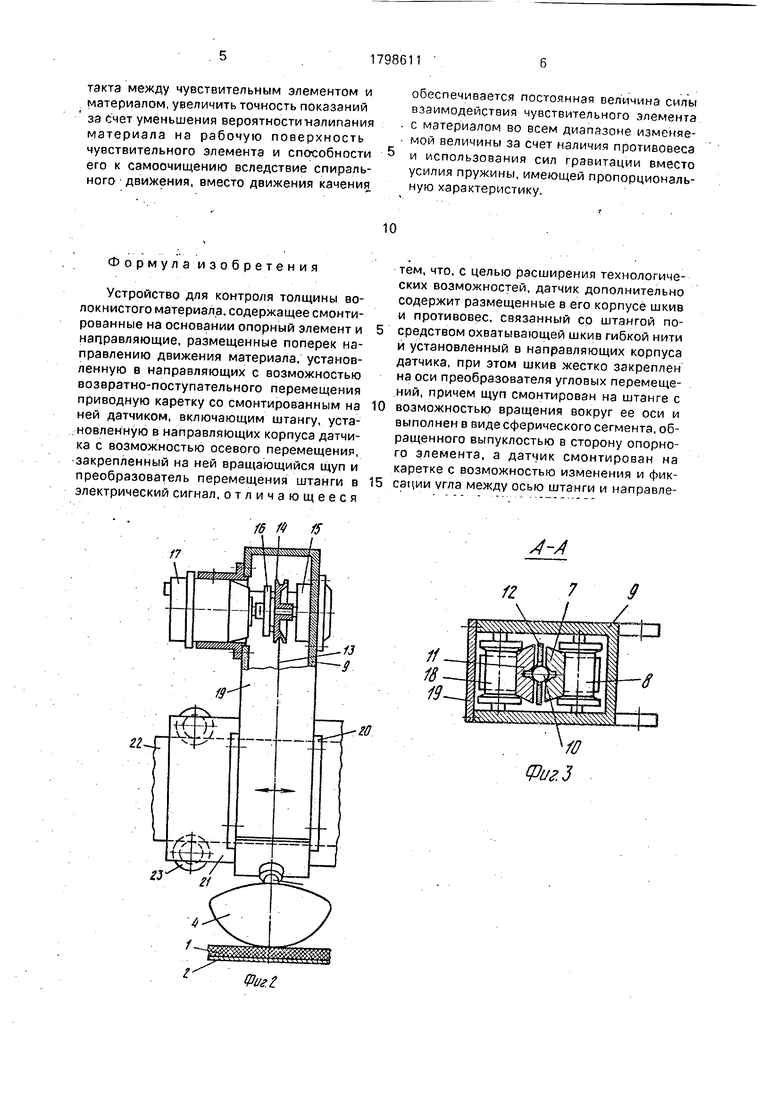

Сущность изобретения поясняется чер- тежами, где на фиг.1 изображена схема устройства, вид сбоку; на фиг,2 -то же, вид спереди; на фиг. разрез А-Ана фиг.1; на фиг.4 - схема устройства, вид сбоку, при расположении штанги в плоскости, параллельной направлению перемещения каретки; на фиг.5 - то же, вид спереди.

Контролируемый материал 1 на подложке 2 располагается между опорным элементом (роликом) 3 и выпуклой стороной сферического сегмента 4 датчика 5. Сферический сегмент 4 смонтирован в подшипниках на штанге 6, закрепленной на каретке, установленной с возможностью перемещения вдоль направления расположения оси. Каретка 7 установлена на двух катках 8 и посредством шариков 10 взаимодействует с противовесом 11. Шарики 10 разделены сепаратором 12 и располагаются в соответствующих канавках, выполненных в каретке 7 и противовесе 11.

Сепаратор 12 закреплен в корпусе 9. Каретка 7 и противовес 11 сопряжены посредством гибкой нити 13, охватывающей шкив 14, ось которого смонтирована в опоре 15, закрепленной в корпусе 9, Шкив 14 соединен муфтой 16с преобразователем 17.

В качестве преобразователя 1 использован сельсин. Расположение шкива 14 в опоре 15 позволяет разгрузить ось сельсина от радиальной нагрузки, создаваемой гибкой нитью 13.

Противовес 11 прижат к каретке 7 посредством катка 18. Корпус 9 закрыт крышкой 19.

Датчик 5 закреплен посредством кронштейна 20 на тележке 21, перемещаемой по направляющей 22 на роликах 23, Привод возвратно-поступательного перемещения тележки 21 не показан. Усилие взаимодействия сферического сегмента 4 с поверхностью материала 1 регулируется подбором массы навесок 24, закрепленных на противовесе 11.

Предусмотрена возможность изменения угла наклона датчика 5 в направлении движения материала, а в случае необходимости работы устройства без сканирования - возможность поворота датчика в поперечном направлении относительно движения материала.

Работает устройство следующим образом.

Подлежащий контролю материал 1, находящийся на подложке 2, приводится в движение в сторону расположения датчика 5. Тележке 2 сообщается возвратно-постунательное движение. Находящийся в контакте с материалом сферический сегмент 4 вместе с осью, на которой он смонтирован, и кареткой 7 совершает колебательное движение, обусловленное силой сопротивле0 ния материала в зависимости от наличия локальных уплотнений или рыхлостей. Вместе с тем сегмент 4 совершает вращательное движение вокруг оси штанги 6 за счет момента, вызванного силой трения между

5 материалом и поверхностью сегмента 4 и наличием плеча Э, равного расстоянию между осью вращения сегмента 4 и точкой его контакта с контролируемым материалом, Наличие плеча Э обусловлено накло0 ном датчика в направлении движения материала 1. Величину Э можно регулировать путем изменения угла наклона датчика 5.

Суммарное движение точек рабочей по5 верхности сегмента 4 имеет спиральный характер, а направление вращения вокруг оси штанги 6 изменяется при изменении направления движения тележки 21. Траектория движения датчика 5 относительно

0 контролируемого материала 1 имеет зигзагообразный характер с возможностью изменения угла наклона траектории движения к направлению движения материала за счет изменения частоты перемещений тележки

5 21,

Перемещения каретки 7 и связанного с ней противовеса 11 сопровождаются поворотом на некоторый угол шкива 15, который взаимодействуете гибкой нитью 13, связы0 вающей каретку и противовес. Величина угла поворота шкива 15 пропорциональна величине перемещения каретки 7 и смонтированного на ней сферического сегмента 4. Поворот шкива 15 через муфту 16 вызывает

5 соответствующий поворот оси преобразователя 17, пропорциональный электрический сигнал которого может быть использован для фиксации вторичным прибором величины отклонения линейной плот0 ности материала 1, а также для приведения в действие исполнительных органов, влияющих на источник отклонений в сторону их уменьшения.

Использование предлагаемого техниче5 ского решения позволит обеспечить контроль линейной плотности по всему полю ленты волокнистого материала за счет со- . здания условий для сканирующего движения датчика, уменьшить деформацию материала за счет сферической формы контакта между чувствительным элементом и материалом, увеличить точность показаний за Счет уменьшения вероятностинзлипания материала на рабочую поверхность чувствительного элемента и способности его к самоочищению вследствие спирального движения, вместо движения качения

обеспечивается постоянная величина силы взаимодействия чувствительного элемента с материалом во всем диапазоне изменяемой величины за счет наличия противовеса и использования сил гравитации вместо усилия пружины, имеющей пропорциональную характеристику.

ФиеЛ

Фиг.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Путевая машина | 1982 |

|

SU1082891A1 |

| Путевая машина | 1971 |

|

SU667622A1 |

| Механизм измерения просадок рельсовых нитей для путевой машины | 1982 |

|

SU1063906A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НИТЕЙ НА РАСТЯЖЕНИЕ | 2004 |

|

RU2255323C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2004 |

|

RU2251094C1 |

| Контрольный стрелограф | 1983 |

|

SU1157155A1 |

| Устройство для рихтовки железнодорожного пути | 1978 |

|

SU779488A1 |

| Способ производства мебельных деталей из стружечной массы и линия для его осуществления | 1991 |

|

SU1831424A3 |

| ПРИВОД СКВАЖИННОГО ШТАНГОВОГО НАСОСА | 2016 |

|

RU2611126C1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ УГЛОВЫХ ПЕРЕМЕЩЕНИЙ | 1990 |

|

RU2105524C1 |

Использование: для оценки толщины и линейной плотности волокнистых материалов, преимущественно композиционных, при их производстве. Сущность изобретения: устройство содержит опорный элемент и датчик, связанный с преобразователем угловых перемещений в электрический сигнал и установленный на подвижной каретке. смонтированной на направляющих, расположенных поперек направлению движения контролируемого материала. Датчик состоит из щупа, выполненного в виде сферического сегмента, обращенного выпуклостью к поверхности материала, подвижных в осевом направлении штанги и противовеса, размещенных в направляющих корпуса датчика и соединенных между собой гибкой нитью, охватывающей шкив, связанный с преобразователем. Щуп смонтирован на штанге с возможностью вращения вокруг ее оси, а датчик установлен на каретке с возможностью изменения и фиксации угла между осью штанги и направлением перемещения материала. Устройство может работать в режиме сканирования и при неподвижной в поперечном направлении штанге. 5 ил.

| Патент США № 4271699 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-28—Публикация

1990-01-03—Подача