Изобретение относится к усовершенствованному способу получения акриловых эфиров гликолей общей формулы

. CHz СН - С(0) - О - R - О - С(0) - СН СН2

гдеР-(СН2)п-;

- (СН2 - СНа - 0)т - СН2 - СНа-; n 4 мли 6; т 1, 2 или 3.

. Указанные соединения являются бифункциональными акриловыми мономера-, ми, способными (со) полимеризоваться под воздействием УФ-излучения в присутствии фотоинициатороа и служить сшивающими агентами фотополяризующихся композиций, которые используются для получения . оптических дисков.

Целью изобретения является улучшение качества и увеличение выхода мономеров для тиражирования оптических дисков методом фотополимеризации. Это повышает микротвердость рельефонесущего слоя оптических дисков, его адгезию к алюминиевому отражающему покрытию и уровень отношения сигнал/шум при их воспроизведении.

Цель достигается способом получения акриловых эфиров гликолей общей формулы

СН2 СН - С(0) - О - R - О - С(0) - СН СН2

где R- -{СН2)п-;

-(СН2-СН2-0)т-СН2-СН2-; n 4 или 6; т 1, 2 или 3,

%J

ю о

W

путем этерификации двухатомных спиртов общей формулы

HO-R-OH,

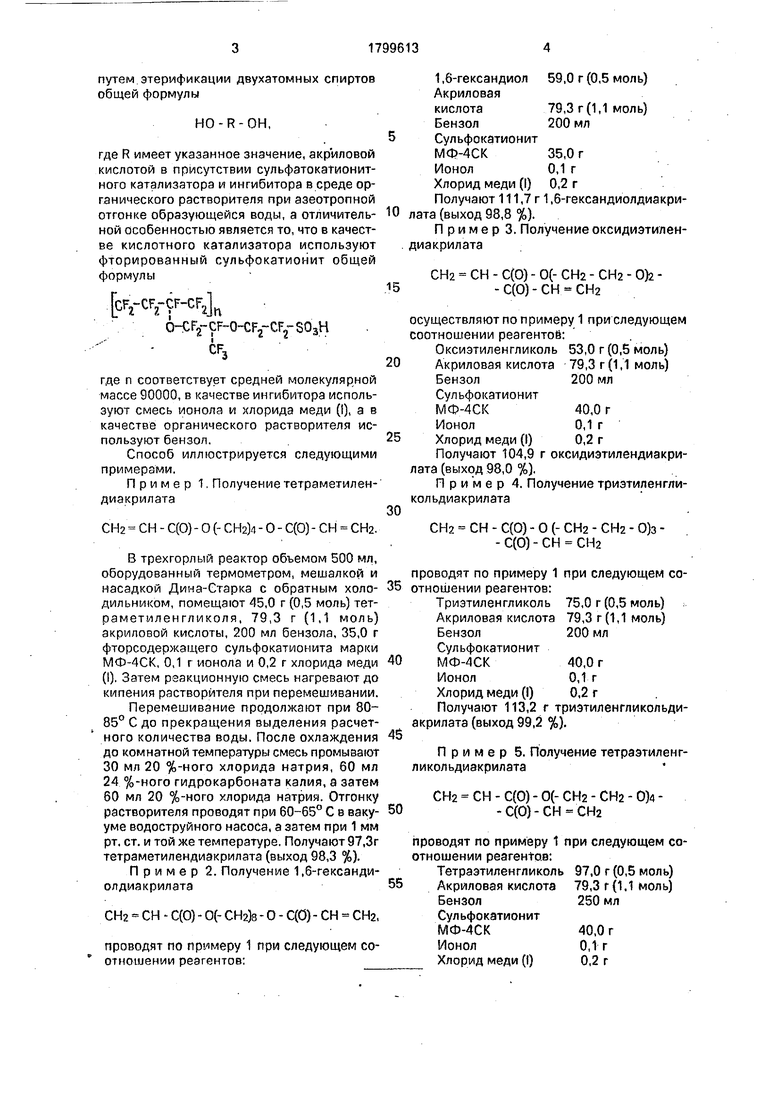

где R имеет указанное значение, акриловой кислотой в присутствии сульфатокатионит- ного катализатора и ингибитора в среде органического растворителя при азеотропной отгонке образующейся воды, а отличительной особенностью является то, что в качестве кислотного катализатора используют фторированный сульфокатионит общей формулы

.cFrCFf9F-CFjn

0-CF2-CF-0-CF2-CF2-S03H - Ц

где п соответствует средней молекулярной массе 90000, в качестве ингибитора используют смесь монола и хлорида меди (I), а в качестве органического растворителя используют бензол.

Способ иллюстрируется следующими примерами.

Пример 1. Получение тетраметилен- диакрилата

СН2 СН - С(0) - О (- СН2)4 - О - С(0) - СН СН2.

В трехгорлый реактор объемом 500 мл, оборудованный термометром, мешалкой и насадкой Дина-Старка с обратным холодильником, помещают 45,0 г (0,5 моль) тет- раметиленгликоля, 79,3 г (1,1 моль) акриловой кислоты, 200 мл бензола, 35,0 г фторсодержащего сульфокатионита марки МФ-4СК, 0,1 г ионола и 0,2 г хлорида меди (I). Затем реакционную смесь нагревают до кипения растворителя при перемешивании.

Перемешивание продолжают при 80- 85° С до прекращения выделения расчетного количества воды. После охлаждения до комнатной температуры смесь промывают 30 мл 20 %-ного хлорида натрия, 60 мл 24 %-ного гидрокарбоната калия, а затем 60 мл 20 %-ного хлорида натрия. Отгонку растворителя проводят при 60-65° С в вакууме водоструйного насоса, а затем при 1 мм рт, ст. и той же температуре. Получают 97,3г тетраметилендиакрилата (выход 98,3 %).

Пример 2. Получение 1,6-гександи- олдиакрилата

СН2 СН - С(0) - 0(- CH2}s - О - С(0) - СН - СН2,

проводят по примеру 1 при следующем соотношении реагентов:

1,6-гександиол 59,0 г (0,5 моль)

Акриловая

кислота79,3 г (1,1 моль)

Бензол200 мл Сульфокатионит

МФ-4СК35,0 г

Ионол0,1 г

Хлорид меди (I) 0,2 г

Получают 111,7 г 1,6-гександиолдиакри- лата (выход 98,8 %).

Пример 3. Получение оксидиэтилен- . дмакрилата

СН2 СН - С(0) - 0(- СН2 - СН2 - 0)2 - 15-С(0)-СН СН2

осуществляют по примеру 1 при следующем соотношении реагентов:

Оксиэтиленгликоль 53,0 г (0,5 моль) Акриловая кислота 79,3 г (1,1 моль) Бензол200 мл Сульфокатионит МФ-4СК 40,0 г Ионол 0,1 г Хлорид меди (I) 0,2 г

Получают 104,9 г оксидиэтилендиакри- лата (выход 98,0 %).

Пример 4. Получение триэтиленгли- кольдиакрилата

СН2 СН - С(0) - О (- СН2 - СН2 - 0)з - - С(0) - СН СН2

проводят по примеру 1 при следующем со- отношении реагентов:

Триэтиленгликоль 75,0 г (0,5 моль)

Акриловая кислота 79,3 г (1,1 моль)

Бензол200 мл

Сульфокатионит МФ-4СК40,0 г

Ионол0,1 г

Хлорид меди (I) 0,2 г

Получают 113,2 г триэтиленгликольди- акрилата (выход 99,2 %).

Пример 5. Получение тетраэтиленг- ликольдиакрилата

СН2 СН - С(0) - 0(-СН2 - СН2 - 0)4- -С(0)-СН СН2

проводят по примеру 1 при следующем соотношении реагентов:

Тетраэтиленгликоль 97,0 г (0,5 моль) Акриловая кислота 79,3 г (1.1 моль)

Бензол250 мл

Сульфокатионит

МФ-4СК40,0 г

Ионол0,1 г

Хлорид меди (I)0,2 г

Получают 148,4 г тетраэтиленгликоль- диакрилата (выход 98,2 %).

Пример 6 (по прототипу). Получение тетраметилендиакрилата

5

СН2 СН - С(0) - О (- СН2)4 - О - С(0) - - СН СН2

на сульфокатионите КУ-2-8гС проводят в условиях примера Т с использо- 10 ванием в качестве катализатора катионитэ марки КУ-2-8гС в Н-форме (ГОСТ 20-298-74) при следующем соотношении реагентов:

Тетраметиленгликоль 45,0 г (0,5 моль)

Акриловая кислота 79,3 г (1.1 моль) 15

Бензол200 мл

Сульфокатионит

КУ-2-8гС50,0 г

Ионол0,1 г

Хлорид меди (I)0,2 г 20

Синтез проводят до прекращения выделения воды (в течение 16 ч), а затем отфильтровывают потерявший активность катализатор и продолжают синтез с такой же порцией свежего сульфокатионита до пре- 25 кращения реакции (8 ч).

Получают 89,1 г тетраметилендиакрилата (выход 90,0 %) с характеристиками, представленными в табл.1.

П ри м е р 7 (по прототипу). Получение 30 1,6-гександиолдиакрилата

СН2 СН-С(0)-(-СН2)8-0-С(0)-СН СН2

на сульфокатионите КУ-2-8гС35 производят в условиях примера б при следующем соотношении реагентов:

1,6-гександиол59,0 г (0,5 моль)

Акриловая кислота 79,3 г (1,1 моль)

Бензол200мл 40

Сульфокатионит

КУ-2-8гС50,0 г Ионол 0,1 г

Хлорид меди ()0,2 г

и получают 102,3 г 1,6-гександиолдиак- 45 рилата (выход 90,5 %).

Пример 8 (по прототипу). Получение ксидиэтилендиакрилата

СН2 - СН - С(0) - 0(- СН2 - СН2 - 0)2 - 50 - С(0) - СН СН2

существляют по примеру б при следующем оотношении реагентов:

Оксиэтиленгликоль 53,0 г (0,5 моль) 55

Акриловая кислота 79,3 г (1,1 моль)

Бензол. 200 мл

Сульфокатионит

КУ 2-8гС60,0 г . Ионол 0,1 г

Хлорид меди (I)0,2 г Получают 190,6 г оксидиэтилендиэкрилата (выход 89,0 %).

Пример 9 (по прототипу). Получение

триэтиленгликольтриакрилата

СН2 СН - С(0) - 0(- СН2 - СН2 - 0)з - С(0)-СН СН2

осуществляют по примеру 6 при следующем соотношении реагентов:

Триэтиленгликоль 75,0 г (0,5 моль)

Акриловая кислота 79,3 (1,1 моль)

Бензол200 мл

Сульфокатионит

КУ-2-8гС 60 г

Ионол0,1 г

Хлорид меди (I)0,2 г

Получают 205,6 г тризтиленгликольди- акрилата (выход 90,1 %).

Пример 10 (попрототипу). Получение тетраэтиленгликольдиакрилата

СН2 СН - С(0) - 0(- СН2 - СН2 - 0)4 - С(0) - СН СН2

осуществляют по примеру 6 при следующем соотношении реагентов:

Тетраэтиленгликоль 97,0 г (0,5 моль)

Акриловая кислота 79,3 г (1,1 моль)

Бензол200 мл

Сульфокатионит . КУ-2-8гС 60 г

Ионол0,1 г

Хлорид меди ()0,2 г

Получают 274,5 г тетраэтиленгликольдиакрилата (выход 90,8 %).

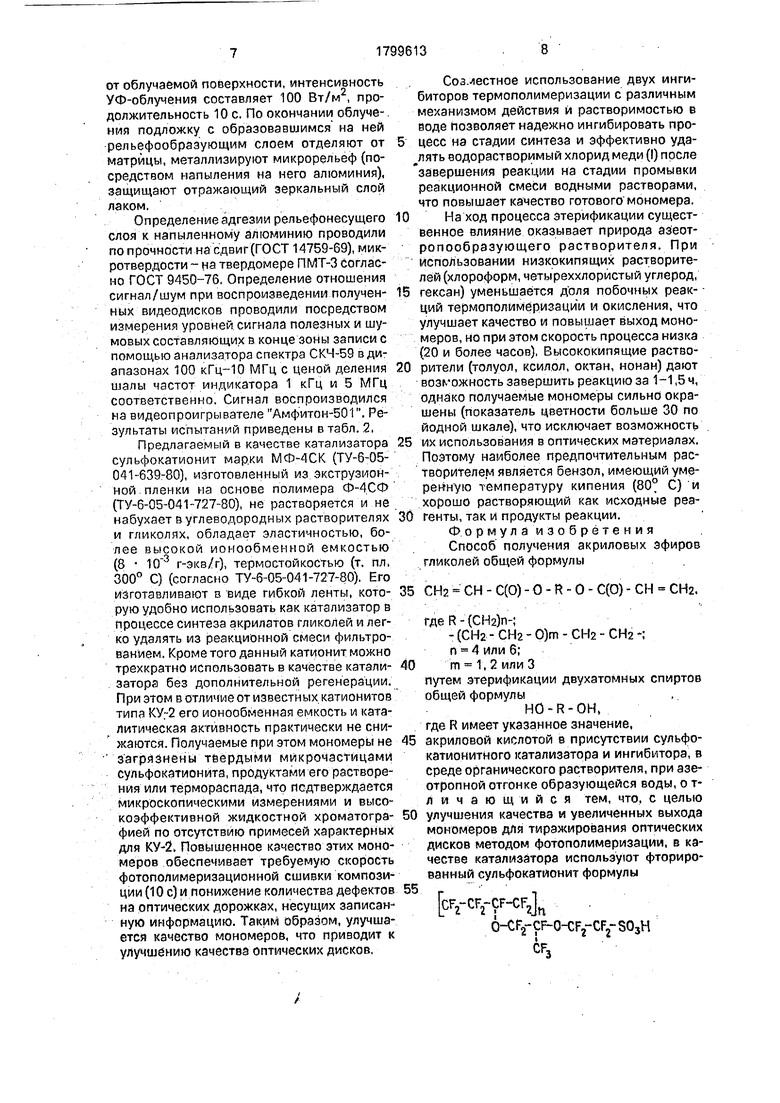

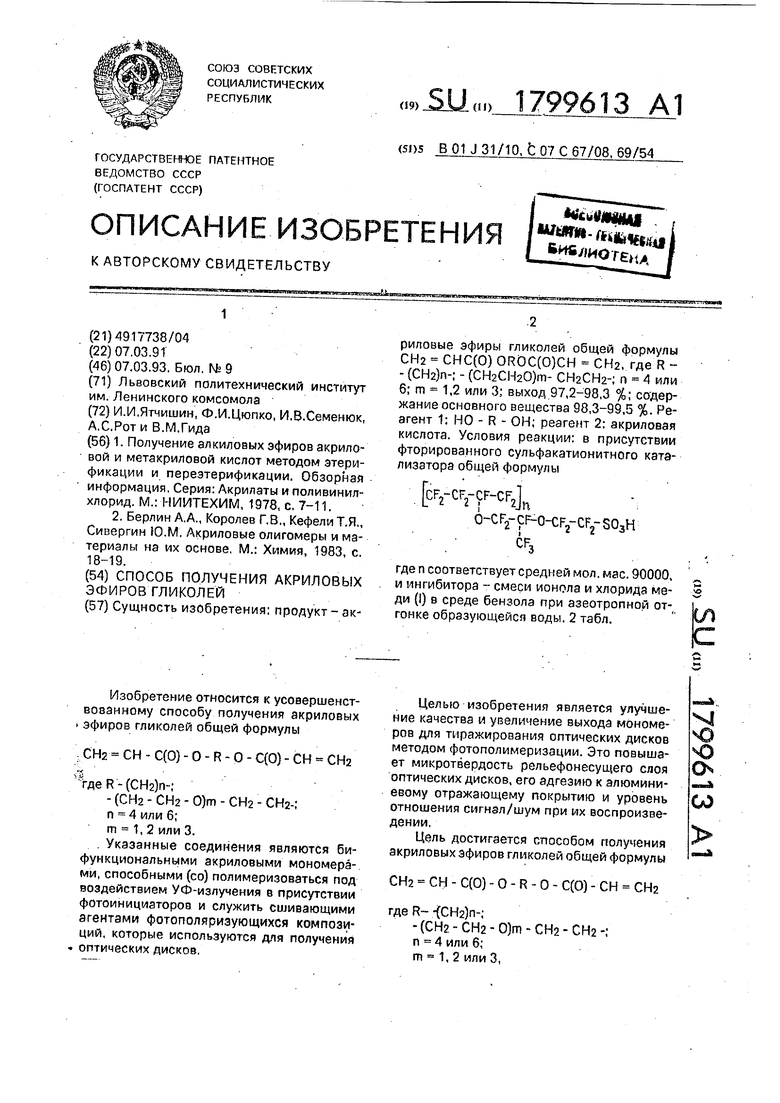

Пример 11. Получение оптических дисков с использованием мономеров, синтезированных по примерам 1-10.

Фотололимеризующуюся композицию получали путем растворения в 100 г мономера 3 г фотоинициатора 2,2-диметбкси-2-фе- нилацетофенона.

Для изготовления видеодисков полученную композицию наносят кольцеобразным слоем вокруг центра никелевой матрицы (из расчета обеспечения толщины формируемого слоя 30-100 мкм), Формирование рельефообразующего слоя осуществляют методом фотополимеризации, после прижима подложки из стекла органического листового (ГОСТ 10667-74) толщиной 1,2-)-0,1 мм к никелевой матрице, с нанесенной на нее композицией. Отверждение композиции осуществляют под воздействием ультрафиолетового облучения (со стороны оргстекла). Источник УФ-облучения-ртутно- кварцевая лампа высокого давления ДРТ- 1000, расположенная на расстоянии 20 см

от облучаемой поверхности, интенсивность УФ-облучения составляет 100 Вт/м2, продолжительность 10 с. По окончании облуче-. пил подложку с образовавшимся на ней рельефообразующим слоем отделяют от матрицы, металлизируют микрорельеф (посредством напыления на него алюминия), защищают отражающий зеркальный слой лаком.

Определение адгезии рельефонесущего слоя к напиленному алюминию проводили по прочности на сдвиг (ГОСТ 14759-69), микротвердости - на твердомере ПМТ-3 согласно ГОСТ 9450-76, Определение отношения сигнал/шум при воспроизведении полученных видеодисков проводили посредством измерения уровней сигнала полезных и шумовых составляющих в конце зоны записи с помощью анализатора спектра СКЧ-59 в диапазонах 100 к Гц-10 МГц с ценой деления шалы частот индикатора 1 кГц и 5 МГц соответственно. Сигнал воспроизводился на видеопроигрывателе Амфитон-501. Результаты испытаний приведены в табл. 2,

Предлагаемый в качестве катализатора сульфокатионит мар.ки МФ-4СК (ТУ-6-05- 041-639-80), изготовленный из.зкструзион- ной пленки на основе полимера Ф-4.СФ (ТУ-б-05-041-727-80), не растворяется и не набухает в углеводородных растворителях и гликолях, обладает эластичностью, более высокой ионообменной емкостью (8 10 r-экв/г), термостойкостью (т. пл, 300° С) (согласно ТУ-б-05-041-727-80). Его изготавливают в виде гибкой ленты, которую удобно использовать как катализатор в процессе синтеза акрилзтов гликолей и легко удалять из реакционной смеси фильтрованием. Кроме того данный катионит можно трехкратно использовать в качестве катализатора без дополнительной регенерации. При этом в отличие от известных катионитов типа его ионообменная емкость и каталитическая активность практически не снижаются. Получаемые при этом мономеры не загрязнены твёрдыми микрочастицами сульфокатионйта, продуктами его растворения или термораспада, что Подтверждается микроскопическими измерениями и высокоэффективной жидкостной хроматогра- фией по отсутствию примесей характерных для КУ-2. Повышенное качество этих мономеров обеспечивает требуемую скорость фотополимеризационной сшивки композиции (10 с) и понижение количества дефектов на оптических дорожках, несущих записанную информацию. Таким образом, улучшается качество мономеров, что приводит к улучшению качества оптических дисков.

Соз;лестное использование двух ингибиторов термополимеризации с различным механизмом действия и растворимостью в воде позволяет надежно ингибировать процесс на стадии синтеза и эффективно ударять водорастворимый хлорид меди (I) после завершения реакции на стадии промывки реакционной смеси водными растворами, что повышает качество готового мономера.

На ход процесса этерификации существенное влияние оказывает природа азеот- ропообразующего растворителя. При использовании низкокипящих растворителей (хлороформ, четыреххлорйстый углерод,

гексан) уменьшается доля побочных реакций термополимёризации и окисления, что улучшает качество и повышает выход мономеров, но при этом скорость процесса низка (20 и более часов), Высококипящие растворители (толуол, ксилол, октан, нонан) дают возможность завершить реакцию за 1-1,5 ч, однако получаемые мономеры сильно окрашены (показатель цветности больше 30 по йодной шкале), что исключает возможность

их использования в оптических материалах. Поэтому наиболее предпочтительным растворителем является бензол, имеющий умеренную температуру кипения (80° С) и хорошо растворякщий как исходные реагенты, так и продукты реакции.

Фор мула из обретения Способ получения акриловых эфиров гликолей общей формулы

СН 2 СН - С(0) - О - R - О - С(0) - СИ - СН2.

где R - (СН2)п-;

- (СН2 - СНа - 0)т - СН2 - СНа-; п 4 или б;

т 1, 2 или 3

путем этерификации двухатомных спиртов общей формулы

HO-R-OH, где R имеет указанное значение,

акриловой кислотой в присутствии сульфо- катионитного катализатора и ингибитора, в среде органического растворителя, при азе- отропной отгонке образующейся воды, о т- личающийсй тем, что, с целью

улучшения качества и увеличенных выхода мономеров для тиражирования оптических дисков методом фотополимеризации, в качестве катализатора используют фторированный сульфокатионит формулы

- cFrCFf F-CFjn

Q-CF2-CF-Q-CF2-CF2 S03H CF,

где п соответствует средней мол мае. 90000, в качестве ингибитора используют смесь

ионола и хлорида меди (I), а в качестве органического растворителя используют бензол.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АДДУКТА ПЕРФТОРАЛКИЛ- ИОДИДА—ОЛ ЕФИНА | 1971 |

|

SU420162A3 |

| Сополимеры перфторгептилакрилата и алкиловых эфиров (мет) акриловой кислоты в качестве поверхностно-активных веществ | 1991 |

|

SU1838333A3 |

| Фотоотверждаемая клеевая композиция для изготовления многослойных стекол | 1990 |

|

SU1766264A3 |

| ЭФИРЫ 2-ФУРФУРИЛИДЕН-2-ЦИАНУКСУСНОЙ КИСЛОТЫ В КАЧЕСТВЕ ИНГИБИТОРОВ РАДИКАЛЬНОЙ ПОЛИМЕРИЗАЦИИ | 2001 |

|

RU2196138C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1973 |

|

SU362539A1 |

| Формовочная композиция | 1977 |

|

SU685161A3 |

| Анаэробная композиция | 1977 |

|

SU729228A1 |

| КОМПОЗИЦИИ И СПОСОБЫ ДЛЯ ОБРАБОТКИ СЕМЯН | 2008 |

|

RU2517857C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2193586C1 |

| НОВЫЕ ПОВЕРХНОСТНО-АКТИВНЫЕ ВЕЩЕСТВА И ИХ ПРИМЕНЕНИЕ | 2004 |

|

RU2395493C2 |

Сущность изобретения: продукт-ак.2 риловые эфиры гликолей общей формулы СНа СНС(О) OROC(0)CH CH2, где R - - (CH2)n-; - (CH2CH20)m- CHaCHa-; n 4 или 6; т 1,2 или 3; выход 97,2-98,3 %; содержание основного вещества 98,3-99,5 %. Реагент 1: НО - R - ОН; реагент 2: акриловая кислота. Условия реакции: в присутствии фторированного сульфакатионитного катализатора общей формулы CF2-CFf9F-CF2 n 6 CF2-CF-0-CF2-CF2 S03H ,dF3 где n соответствует средней мол. мае. 90000, и ингибитора - смеси ионола и хлорида меди (I) в среде бензола при азеотропной отгонке образующейся воды. 2 табл.

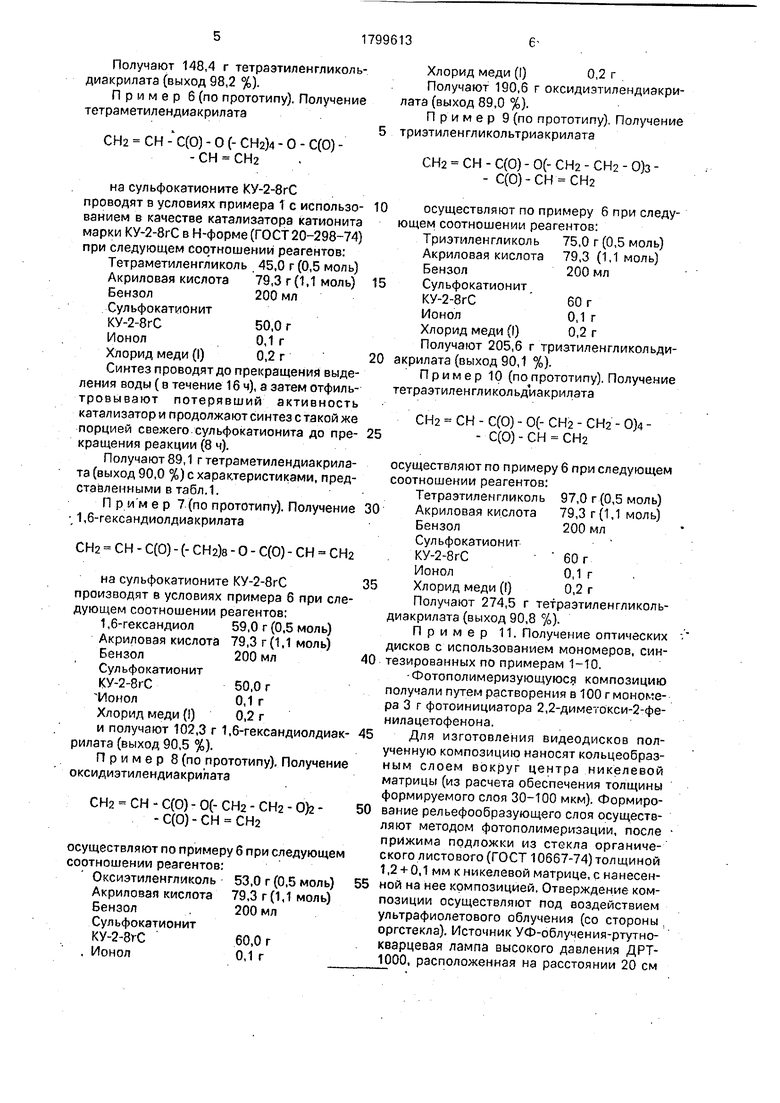

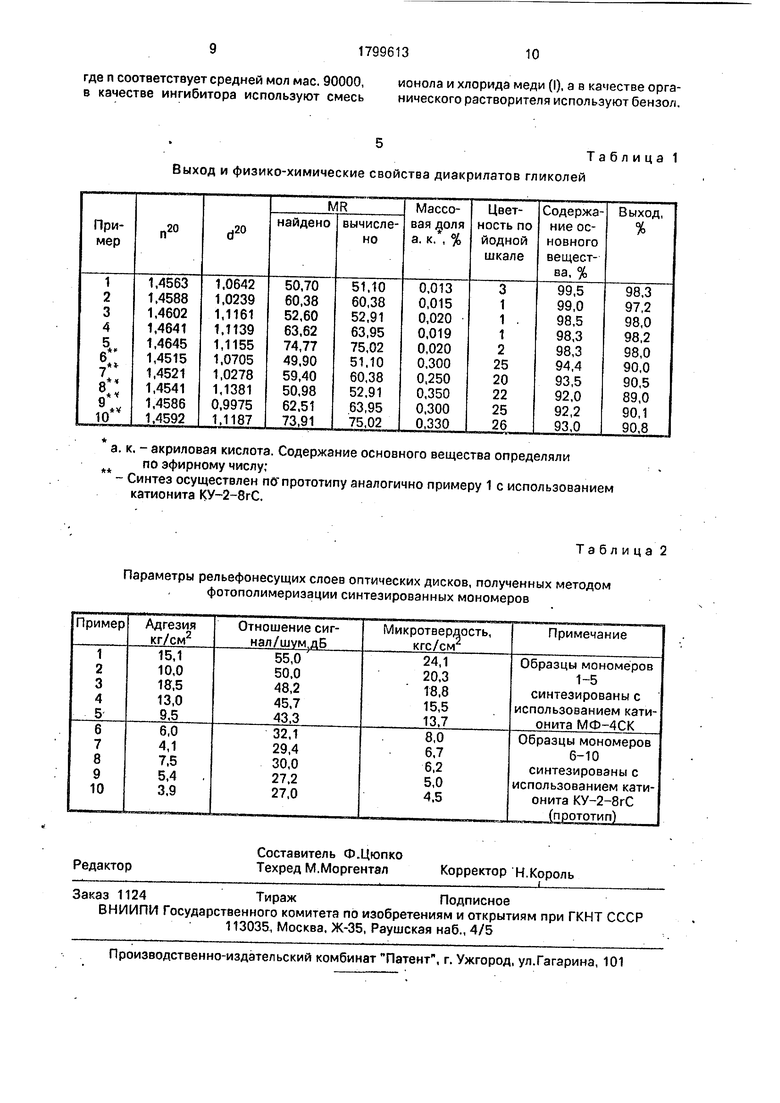

Выход и физико-химические свойства диакрилатов гликолей

а. к, - акриловая кислота. Содержание основного вещества определяли

по эфирному числу;

- Синтез осуществлен по прототипу аналогично примеру 1 с использованием катионита КУ-2-8гС.

Параметры рельефонесущих слоев оптических дисков, полученных методом фотополимеризации синтезированных мономеров

Таблица 1

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Получение алкиловых эфиров акриловой и метакриловой кислот методом этери- фикации и переэтерификации | |||

| Обзорная информация, Серия: Акрилаты и поливинил- хлорид | |||

| М.: НИИТЕХИМ, 1978, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Берлин А.А., Королев Г.В., Кефели Т.Я., Сивергин Ю.М | |||

| Акриловые олигомеры и материалы на их основе, М.: Химия, 1983, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1993-03-07—Публикация

1991-03-07—Подача