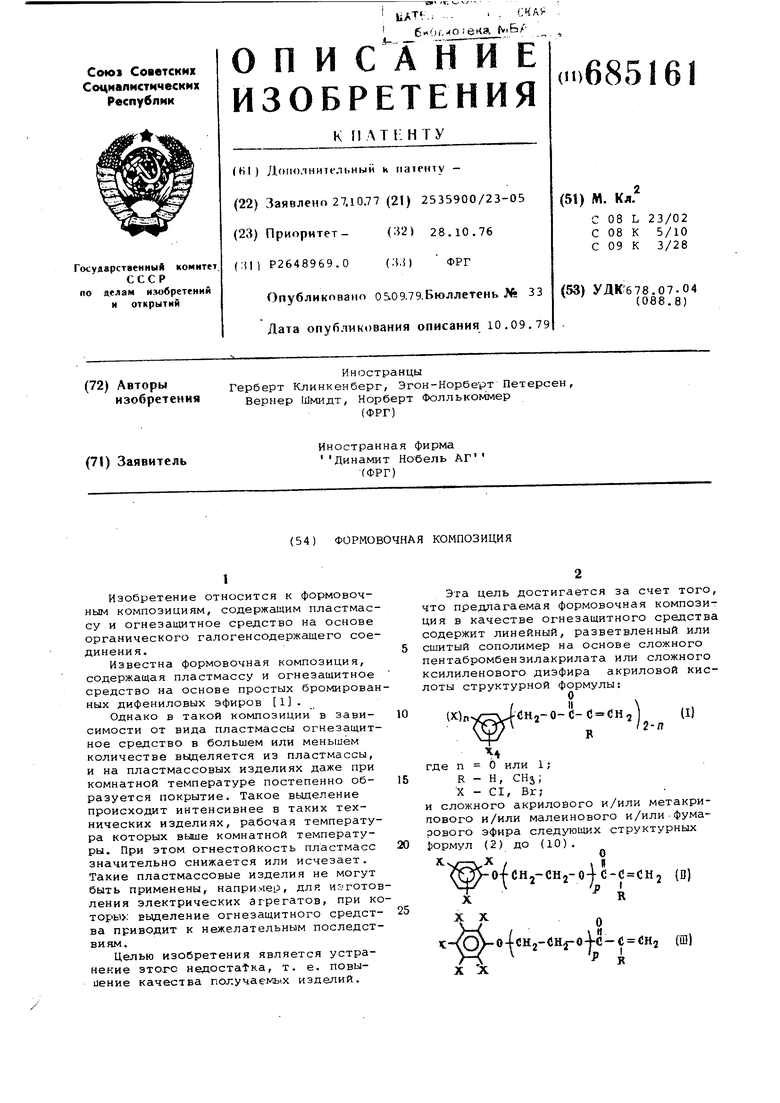

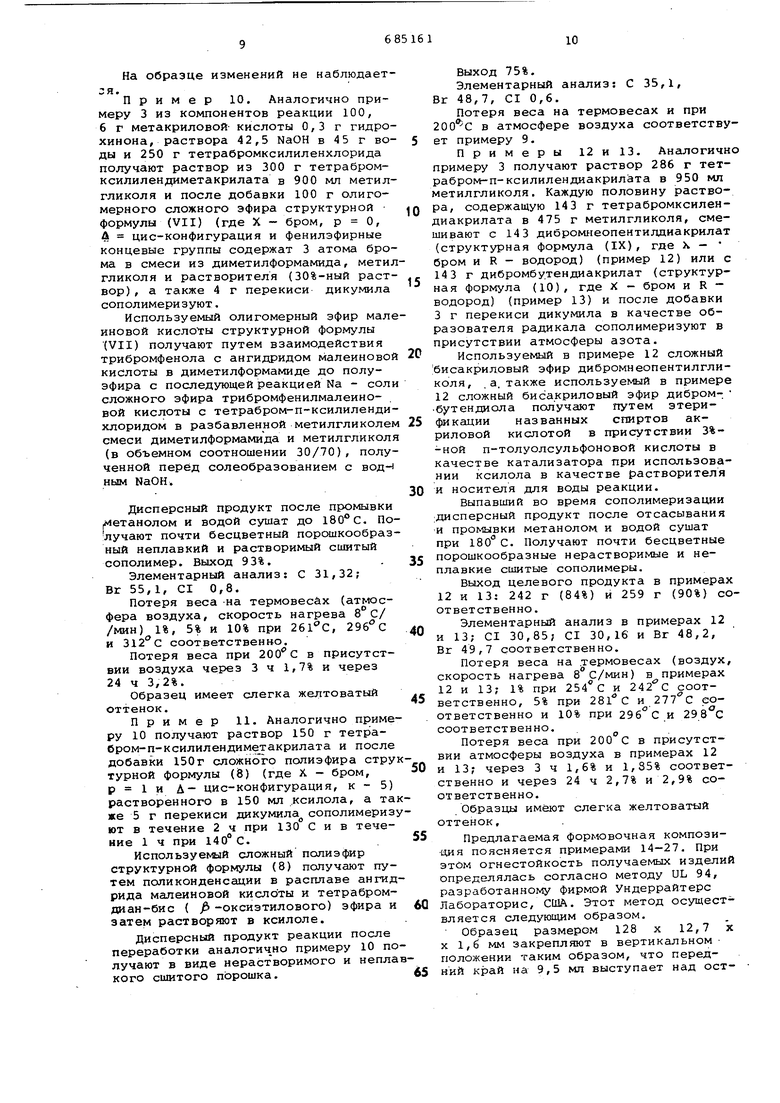

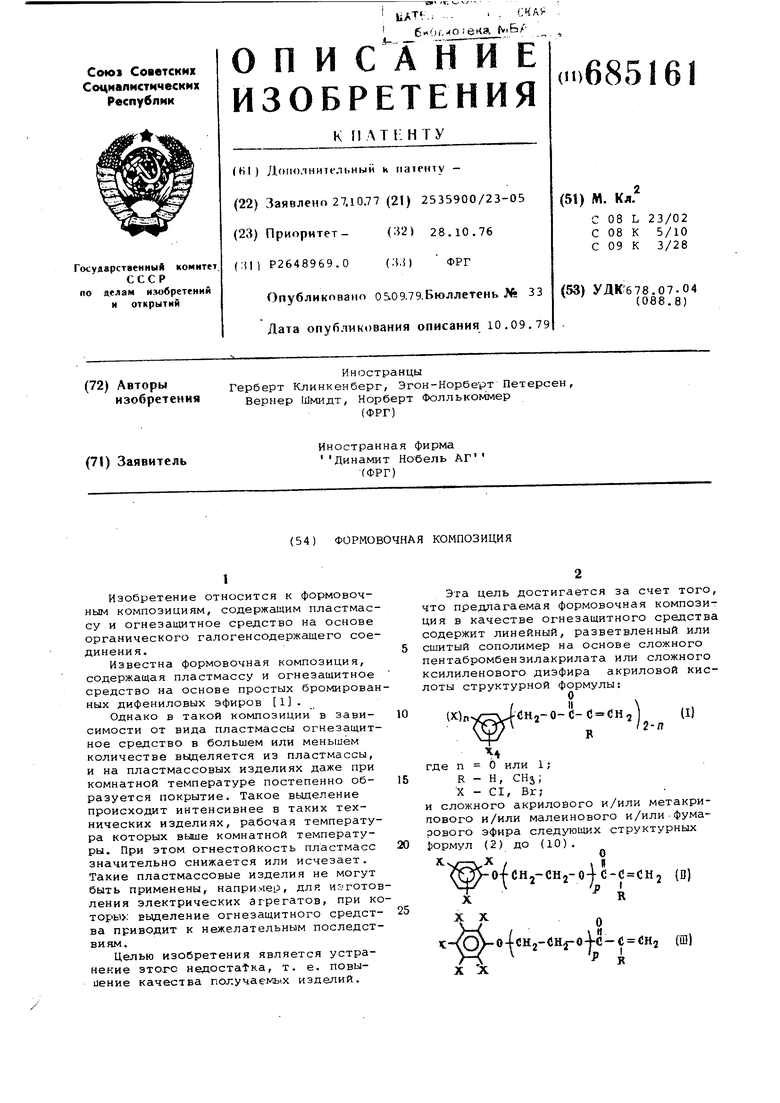

(54) ФОРМОВОЧНАЯ КОМПОЗИЦИЯ x:-CH Jtv о-сн, Jt

VQ

Vo-(CH2-CH2-o|-C-CH tClI-C-e-CH2

CHj-o-j-c-dHefiH-e-o-dHj

J Й --C-CH-CH-OfO-CHj V

(И)

X4 (01)

(Sffil ТС Xо HT -i-CH,-0-C-fl CH2 (ff) I I I H Hт CHj-X 0 III -(,-o-c-( () I I (5H,-JC €H, A J )-с-Hjg -oJcHj-flK oJ-c-c-tfH. CH, X J R CHo-tO 7p

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнестойкая формовочная композиция | 1977 |

|

SU619109A3 |

| Формовочная композиция | 1977 |

|

SU713533A3 |

| Формовочная композиция | 1976 |

|

SU797590A3 |

| Формовочная композиция | 1976 |

|

SU692567A3 |

| Спомоб получения тетрабромксилиленбис (мет) акрилата | 1976 |

|

SU633468A3 |

| Композиция для получения пенопласта | 1976 |

|

SU668616A3 |

| Формовочный состав | 1975 |

|

SU651709A3 |

| Способ получения ненасыщенных полиэфирных смол | 1974 |

|

SU573126A3 |

| Способ получения линейных полимеров | 1973 |

|

SU508213A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА | 1991 |

|

RU2021292C1 |

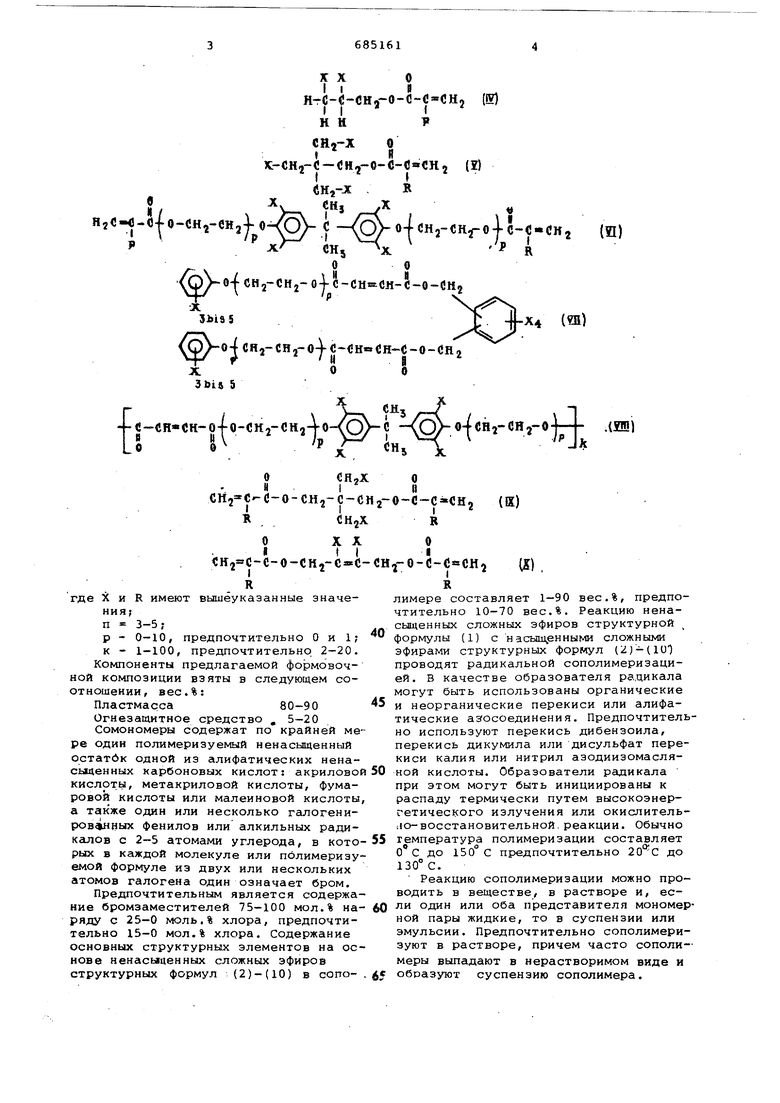

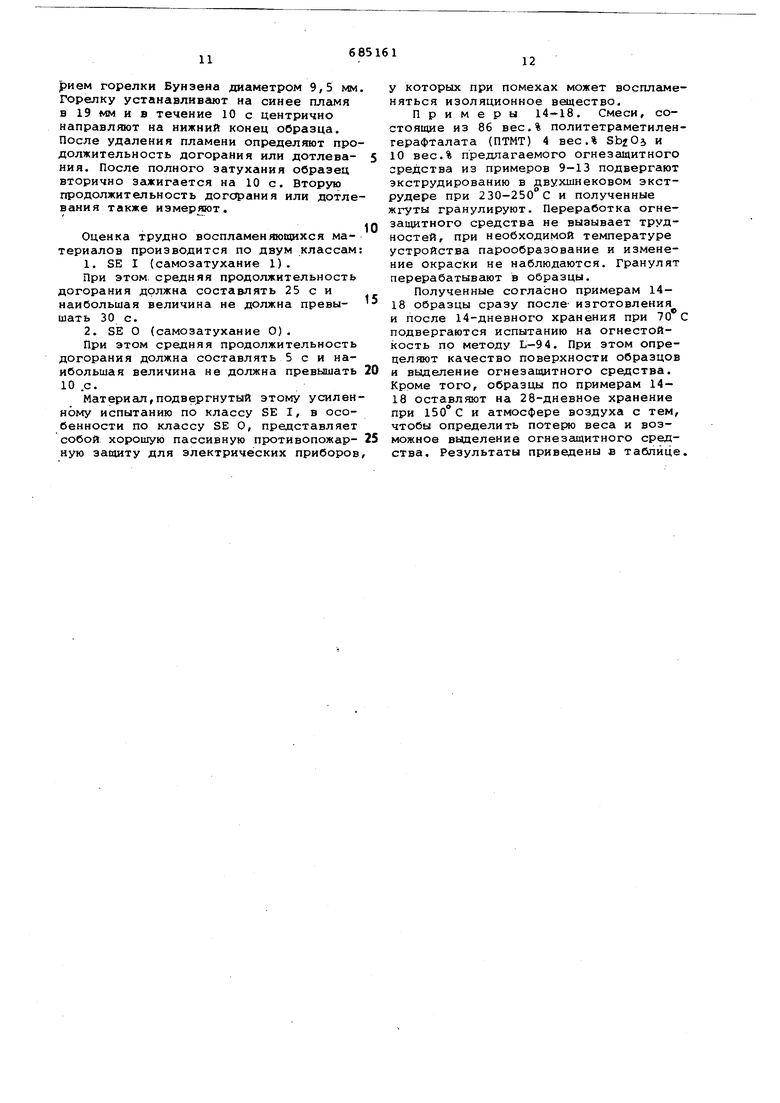

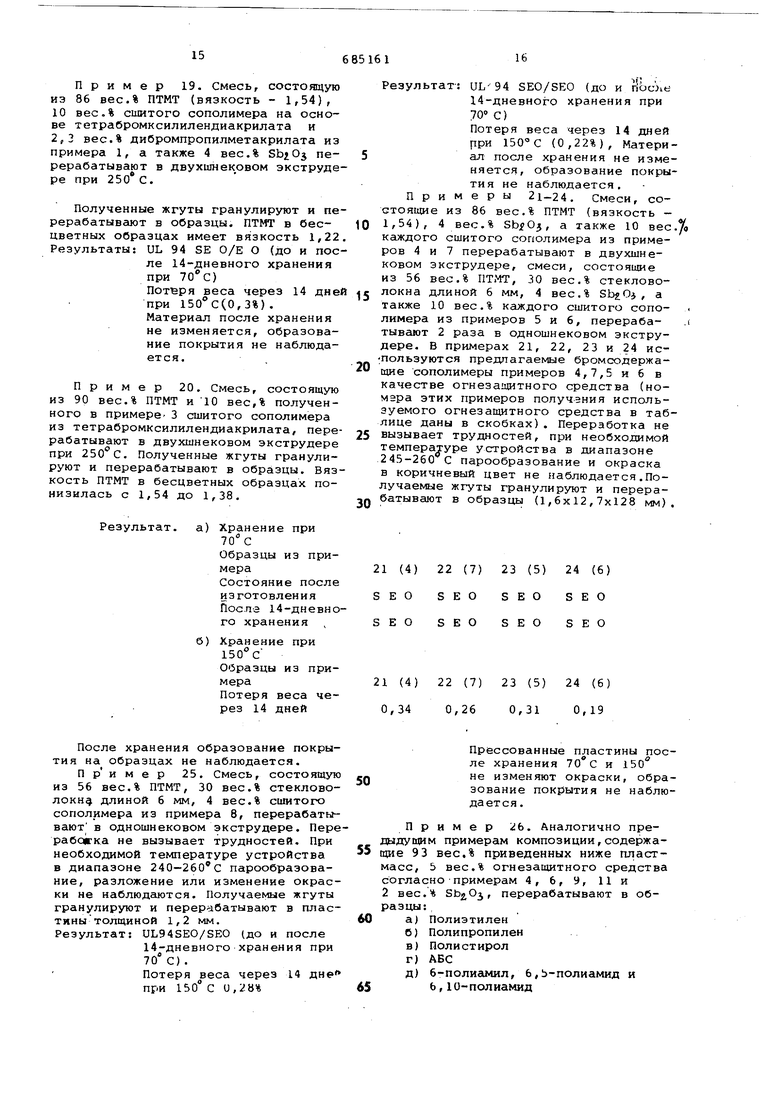

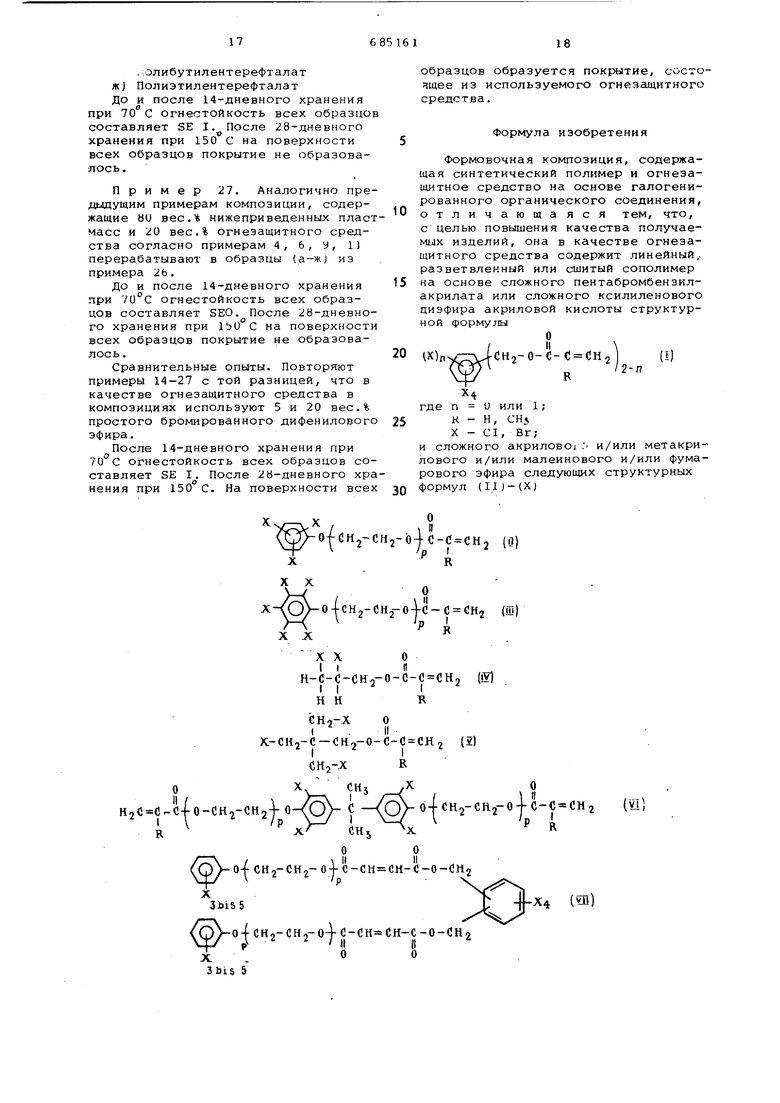

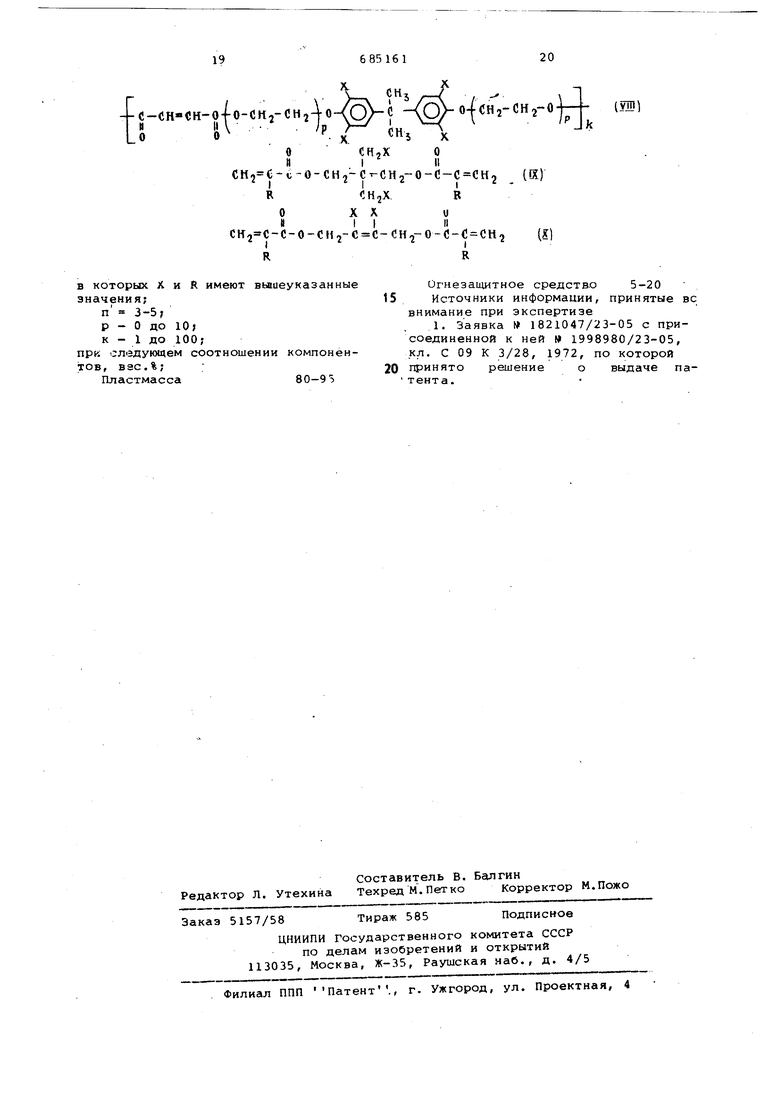

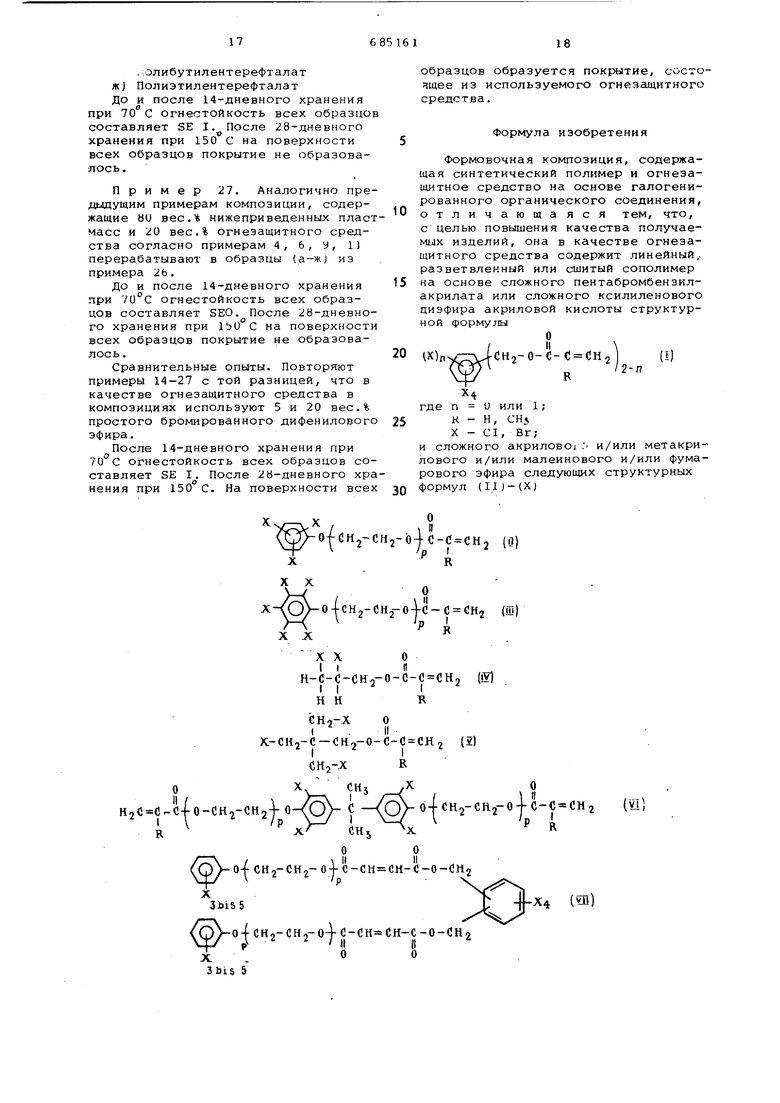

где X и R имеют п 3-5; р - 0-10, предпочтительно О и 1; к - 1-100, предпочтительно 2-20. Компоненты предлагаемой формовочной композиции взяты в следующем соотношении, вес.%: Пластмасса80-90 Огнезащитное средство , 5-20 Сомономеры содержат по крайней мере один полимеризуемый ненасыщенный остатбк одной из алифатических ненасьлценных карбоновых кислот: акриловой кислоты, метакриловой кислоты, фумаровой кислоты или малеиновой кислоты, а также один или несколько галогениров4лных фенилов или алкильных радикалов с 2-5 атомами углерода, в которых в каждой молекуле или пЬлимеризуемой формуле из двух или нескольких атомов галогена один означает бром. Предпочтительным является содержание бромзаместителей 75-100 мол.% наряду с 25-0 моль.% хлора, предпочтительно 15-0 мол.% хлора. Содержание основных структурных элементов на основе ненасыщенных сложных эфиров структурных формул (2)-(10) в сопо- . CHj C-C-O-CHj-C-CHj-e-C-C CHj (И) It I «Hj C-C-O-CHj-C-C-CH -O-d-CeCHj RR вышеуказанные эначе-лимере составляет 1-90 вес.%, предпочтительно 10-70 вес.%. Реакцию ненасыщеинь х сложных эфиров структурной , формулы {) с насьаденными сложными эфирами структурных формул (( проводят радикальной сополимеризацией. В качестве образователя радикала могут быть использованы органические и неорганические перекиси или алифатические аз осоединения. Предпочтительно используют перекись дибензоила. перекись дикумила или дисульфат перекиси калия или нитрил азодиизомасляной кислоты. Образователи радикала при этом могут быть инициированы к распаду термически путем высокоэнергетического излучения или окислительно-восстановительной, реакции. Обычно температура полимеризации составляет «о 150 С предпочтительно 20 С до 130° С. Реакцию сополимеризации можно проводить в веществе, в растворе и, °« ° представителя мономер ой пары жидкие, то в суспензии или эмульсии. Предпочтительно сополимеризуют в растворе, причем часто сополимеры выпадают в нерастворимом виде и образуют суспензию сополимера. Линейные неразветвленные сополиме ры получают, если ненасыщенные сложные эфиры структурной формулы () с п 1 сополимеризуют с сомономерами структурных формул (2), (3), (4У, и (5). Разветвленные или сшитые сополи меры получают, если ненасыщенные сло ные эфиры структурной формулы (1) с п О сополимеризуют с сомрномерами структурной формулы (2) до (10) или если ненасыщенные сложные эфиры стру туркой формулы (1) с п 1 сополимеризуют с сомономерами структурной фо (6) до (10). При получении предлагаемых сополи меров в отделении синтеза ненасыщенных сложных эфиров структурной форму лы (1), путем конденсации акриловой или метакриловой кислоты в виде щело ных солей тетрабромксилилендихлоридо или пентабромбензилхлоридом) от последующей сополимеризации нет необхо димости. Больше того, как реакцию ко денсации для образования эфира, так и последующую сополимеризацию после добавки сомономеров (2)-(10) можно проводить без выделения или очистки ненасыщенного сложного эфира структу ной формулы (I). Предлагаемые формовочные композиции могут содержать обычные добавки, например стекловолокно и ,. Примеры поясняют получением предлагаемого огнезащитного средства. Пример 1.В реакционном сосуде растворяют 42,2 г акриловой кис лоты с 460 мл метилгликоля при добавке 0,07 г гидрохинона и путем добавки раствора 21,25 г NaOH в 21 г воды переводят в акрилат натрия. Добавляют 125 г тетрабром-пара-ксилилендихлорида и в течение 1 ч при llO подвергают конденсации. К раствору полученного тетрабромксилилендиакрилата (структ.урная формула (1) с п и R - водород, пара-замещение) добав ляют 94,5 г 2 , 3-дибромпропилметакрилата (структурная формула (4) с X - бром и R - метил), а также 4,7 г пере киси дикумила и в течение 1 ч при , 1 ч при 130°С и 2 ч при 140° С (температура ванны) сополимеризуют. Получают бесцветную суспензию сополимера. Дисперсный продукт промывают метанолом, затем водой до отсутствия хлорида и сушат при возрастающей от 60 до 200с температуре. Получают 214,5 г (93%) бесцветного сшитого неплавкого (нагрев до 260°С) порошкообразного сополимера. Определенное элемЬнтарным анализом содержание галогена составляют 55,3% брома и 1,1% хлора. Потеря веса на термовесах (атмосфера воздуха, скорость нагрева 8°С/мин) составляет 1%, 5% и 10% при , и 308 С соответственно. Потеря веса во время хранения в атмосфере воздуха при через 3 ч составляет 1,2% и через 24 ч 3.,%. После хранения продукт внешне не изменяется, т. е. не спекается к не изменяет окраски. Пример 2. Аналогично примеру 1 из компонентов реакции 42,2 г акриловой кислоты 21,2 г NaOH, растворенного в 21 г воды, 125 г Тетрабром-м-ксилилендихлорида и 143,0 г 2,3-дибромпропилакрилата (структурная формула (4) с X - бром и R - водород) при добавке 0,08г гидрохинона в стадии конденсации и 5,5г перекиси дикумила в стадии полимеризации в ВООмп метилгликоля в качестве растворителя получают сшитый неплавкий порошкооб- разный сополимер.Выход 257,5г (90%), Содержание галогена составляет: 57,4% брома и 0,8% хлора. Потеря веса на термовесах (воздух, скорость нагрева 8 С/мин) составляет 1%, 5% и 10% при , и 302°С соответственно. Потеря веса при в атмосфере воздуха составляет через 3 ч 1,2% и через 24 ч - 5,2%. Продукт не спекается и имеет слегка желтоватый оттенок. Пример 3с а)В реакционном сосуде в 950 мл метилгликоля растворяют 84,5 г акриловой кислоты и 0,2 г гидрохинона и смешивают порциями с раствором 42,,5 г NaOH в 45 г воды. Затем в раствор На-акрилата вводят 250 г тетрабром-п-ксилилендихлорида и нагревают до температуры реакции (температура ванны). Через 1,5 ч реакции получают тетрабромксилилендиакрилат (почти полная конверсия, о чем свидетельствует содержание CI 98,6%). б)к раствору тетрабромксилилендиакрилата, содержащего 286 г ненасыщенного сложного бис-зфира (структурная формула (I) водород) , добавляют 200 г бисакрилата (структурная формула (6) с X - бром, р - О и R - водород)р полученного в качестве растворителя из тетрабромдиана и хлорангидрида акриловой кислоты при добавлении триэтиламина в качестве HCI - акцептора в метиленхлориде, разбавляют 200 мл метилгликоля и добавляют 5 г перекиси дикумила в качестве инициатора полимеризации. В слабом токе азота сополимеризуют в течение 1 ч при 120°С, 1 ч при 130С и 2 ч при 140°С (температура ванны). Во время сополимеризации дисперсный продукт отсасывают, промывают етанолом, затем водой до отсутствия хлорида и сушат до 180 С. Получают 467 г (96%) сополимера. Определенное элементарным анализом содержание гаогена: 53,0% брома и 0,75% хлора. Бесцветный порошкообразный, нерастворимый и неплавкий сополимер показывает на термовесах (атмосфера воздуха, корость нагрева 8 С/мин) следующие (потери веса: 1%, 5% и 10% при 281С, и соответственно. Потеря iо веса при 200 С в атмосфере воздуха через , 3 ч составляет 2,7% и через 24 ч 3,6%. После такого хранения сопо .лимерне спекается и не изменяет окраски.. Примеры 4-7. Аналогично примеру 3 а из компонентов реакции получают растворы 286 г тетрабромксилилендиакрилата (структурная формула .{) водород) в 950 мл метилгликоля и после добавки 286 г трибромфенилакрилата (структурная фор мула (2) с X - бром, р - О и R - водород) 250 мл метилгликоля в качестве разбавителя, а также 5,7 г перекиси дикумила в качестве инициатора полимеризации сополимеризуют (пример 4); также после добавки 400 г трибромфенилметакрилата (структурная формула (2), X - бром, р - О, R - ме тил) и 400 мл метилгликоля, а также 6,8 г перекиси дикумила (пример 5)J также после добавки 150 г пентабромфенилакрилата (структурная формула ,(3) с X - бром, р - О и R - водород) и 150 мл метилгликоля и 4,3 г переки си дикумила (пример 6), также после добавки 300 г пентабромфен25лметакрил i( структурная формула (111) 9 Ьрбм, р О и R - метил) и ЗОО, мл метилгликоля н 5,8 г перекиси дикуми ла (пример 7). Применяемые в качестве сомономеро ненасыщенные сложные эфиры структурных формул (II) и (III) получают путем взаимодействия-трибромфенола, со ответственно пентабромфенола, с хлор ангидридом акриловой кислоты или метакриловой кислоты в метиленхлориде в качестве растворителя в присутстви триэтиламина в качестве НС1-акцептор Во всех случаях (примеры 4-7) пос ле отсасывания дисперсного выпавшего во время сополимеризации продукта, промывки и сушки получают бесцветные порошкообразные неплавкие и нераство римые ршитые сополимеры. Выход сополимеров в примерах 4-7 составляет 560,5 г (97%), 602,0 г (87%), 414,3 г (95%) и 547,7 г (93%) соответственно, Вичислено в сополимерах по примерам 4-7: Вг 58.,24, CI 0,76; Вг 57,62 CI 0,54; Вг 61,44, CI 0,92 и Вг 63,8 CI 0,70 соответственно. Потери веса на термовесах (скорос нагрева 8 С/мин, атмосфера воздуха) приведены в примерах 4-7: 1% при , 27бс, и 288 С соответ ственно; 5% при 316®С, , и 319° С соответственно li, 10% при 329°С, 314°С, З40си ,324С соответс венно. Потеря веса при 200 С в атмосфере оздуха (%) через 3ч 24 ч Пример 4 Пример 5 Пример 6 Пример 7 Через 24 ч при 200 С сополимеры не пекаются. По примеру 6 поступает бесветный сополимер, по другим примеам - сополимеры с легким желтоватым ттенком. Пример 8. Аналогично примеру 3 а получают раствор 143 г тетрабромксилилендиакрилата (структурная фсзрмула (1) водород в 475 мл метилгликоля и после добавки 143 г сложного акрилового эфира трибромнеопентилового спирта (структурная формула (V) с X - бром и R - водород и 200 мл метилгликоля, а также 2,8 г перекиси дикумила сополимеризуют. Используемый акриловый эфир трибромнеопентилового спирта получают путем этерификации трибрамнеопентило вого спирта акриловой кислотой в присутствии 1%-ной п-толуолсульфоновой кислоты в качестве каталкзетсфа при . тализатора при использовании ксилола в качестве растворителя и носителя воды реакции, Дисперсный, выпавший во время сополимеризации продукт после промывки этанолом и водой сушат до 180°С, Получают бесцветный, порошкообразный неплавкий и нерастворимый сшитый сополимер. Выход 274 г (95%) . Потеря веса на термовесах (атмосфера воздуха, скорость нагрева 8 С/мин) 1%, 5% и 10% при 283°С, 314°С и 10% соответственно. Потеря веса при 200 С в атмосфере воздуха через 3 ч составляет 1,84%, через 24 ч - 2,6%. После такого термического хранения сополимер не спекается и не изменяет окраски. Пример 9. Аналогично примеру 3 а получают 143 г тетрабромксилилендиакрилата в 400 мл метилгликоля и аналогично примеру 3 б после добавки 71,5 г бисакрилата формулы (6), в которой X - бром, R -водород и р О, и 150 МП метилгликоля проводят сополимеризацию в присутствии 4,3 г нитрила азодиизомасляной кислоты вместо перекиси дикумила. После переработки аналогично примеру 3 получают бесцветный порошкообразный неплавкий нерастворимый сшитый сополимер. Выход 96%. Элементарный анализ: С 32,35, Вг 51,8, CI 1,6, Потеря веса на термовесах соответствует примеру 3. Потеря веса при и присутствии атмосферы воздуха через 3 ч составляет 1,1% и через 24 ч 1,9%. На образце изменений не наблюдает ся. Пример 10. Аналогично примеру 3 из компонентов реакции 100, 6 г метакрилсвой- кислоты 0,3 г гидро хинона, раствора 42,5 NaOH в 45 г во ды и 250 г тетрабромксилиленхлорида получают раствор из 300 г тетрабромксилилендиметакрилата в 900 мл метил гликоля и после добавки 100 г олигомерного сложного эфира структурной формулы (VII) (где X - бром, р О, А цис-конфигурация и фенилэфирные концевые группы содержат 3 атома бро ма в смеси из диметилформамида, мети гликоля и растворителя (30%-ный раст вор) , а также 4 г перекиси дикумила сополимеризуют. Используемый олигомерный эфир мал иновой кислоты структурной формулы (VII) получают путем взаимодействия трибромфенола с ангидридом малеиновой кислоты в диметилформамиде до полуэфира с последующей реакцией Na - сол сложного эфира трибромфенилмалеиновой кислоты с тетрабром-п-ксилилендихлоридом в разбавленной метилгликолем смеси диметилформамида и метилгликоля (в объемном соотношении 30/70), полученной перёд солеобразованием с вод-i ным NaOH. Дисперсный продукт после промывки |Метанолом и водой сушат до 180° с. Получают почти бесцветный порошкообраз ный неплавкий и растворимый сшитый сополимер. Выход 93%. Элементарный анализ: С 31,32; Вг 55,1, CI 0,8. Потеря веса -на термовесйх (атмосфера воздуха, скорость нагрева 8°С/ /мин) 1%, 5% и 10% при 261С, и 312°с соответственно. Потеря веса при 200 С в присутствии воздуха через 3 ч 1,7% и через 24 ч 3,2%. Образец имеет слегка желтоватый оттенок. Пример 11. Аналогично примеру 10 получают раствор 150 г тетрабром-п-ксилилендиметакрилата и после добавки 150г сложного полиэфира стру турной формулы (8) (где X - бром, р 1 и Д- цис-конфигурация, к - 5) растворенного в 150 мл .ксилола, а так же 5 г перекиси дикумила сополимеризу ют в течение 2 ч при 130 С и в течение 1 ч при 140° С. Используемый сложный полиэфир структурной формулы (8) получают путем поликонденсации в расплаве ангид рида малеиновой кислоты и тетрабромдиан-бис ( J& -оксиэтилового) эфира и затем растворяют в ксилоле. Дисперсный продукт реакции после переработки аналогич но примеру Ю по лучают в виде нерастворимого и непла кого сшитого порошка. Выход 75%. Элементарный анализ: С 35,1, Вг 48,7, CI 0,6. Потеря веса на термовесах и при в атмосфере воздуха соответствует примеру 9. Примеры 12 и 13. Аналогично примеру 3 получают раствор 286 г тетрабром-п-ксилилендиакрилата в 950 мл метилгликоля. Каждую половину раствора, содержащую 143 г тетрабромксилендиакрилата в 475 г метилгликоля, смешивают с 143 дибромнеопентилдиакрилат (структурная формула (IX), где X - бром и R - водород) (пример 12) или с 143 г дибромбутендиакрилат (структурная формула (10), где X - бром и R - водород) (пример 13) и после добавки 3 г перекиси дикумила в качестве образователя радикала сополимеризуют в присутствии атмосферы азота. Используемый в примере 12 сложный бисакриповый эфир дибромнеопентилгликоля, ,а, также используемый в примере 12 сложный бисакриловый эфир дибром- бутендиола получают путем этерификации названных спиртов акриловой кислотой в присутствии 3%-ной п-толуолсульфоновой кислоты в качестве катализатора при использовании ксилола в качестве растворителя и носителя для воды реакции. Выпавший во время сополимеризации дисперсный продукт после отсасывания и промывки метанолом и водой сушат при 18о С. Получают почти бесцветные порошкообразные нерастворимые и неплавкие сшитые сополимеры. Выход целевого продукта в примерах 12 и 13: 242 г (84%) и 259 г (90%) соответственно. Элементарный анализ в примерах 12 и 13; CI 30,85 CI 30,16 и Вг 48,2, Вг 49,7 соответственно. Потеря веса на .термовесах (воздух, скорость нагрева 8 С/мин) в примерах 12 и 13; 1% при 254 С и соответственно, 5% при 281 С и 277 С соответственно и 10% при 296° С и соответственно. Потеря веса при 200 С в присутствии атмосферы воздуха в примерах 12 и 13; через 3 ч 1,6% и 1,35% соответственно и через 24 ч 2,7% и 2,9% соответственно. Образцы имеют слегка желтоватый оттенок. Предлагаемая формовочная композиция поясняется примерами 14-27. При этом огнестойкость получаемых изделий определялась согласно методу UL 94, разработанному фирмой Ундеррайтерс Лабораторис, США. Этот метод осуществляется следующим образом. Образец размером 128 х 12,7 х X 1,6 мм закрепляют в вертикальномположении таким образом, что передний К1эай на 9,5 мл выступает над ост-

рием горелки Бунзена диаметром 9,5 мм Горелку устанавливают на синее пламя в 19 мм и в течение 10 с центрично направляют на нижний конец образца. После удаления пламени определяют продолжительность догорания или дотлевания. После полного затухания образец вторично зажигается на 10 с. Вторую продолжительность догорания или дотлевания также измершот.

Оценка трудно воспламеняющихся материалов производится по двум классам

При этом, средняя продолжительность догорания должна составлять 25 с и

.наибольшая величина не должна превышать 30 с.

При этом средняя продолжительность догорания должна составлять 5 с и наибольшая величина не должна превышать 10 .с.

Материал,подвергнутый этому усиленному испытанию по классу SE I, в особенности по классу SE О, представляет собой хорошую пассивную противопожаркую защиту для электрических приборов

у которых при помехах может восплси 1еняться изоляционное вацество.

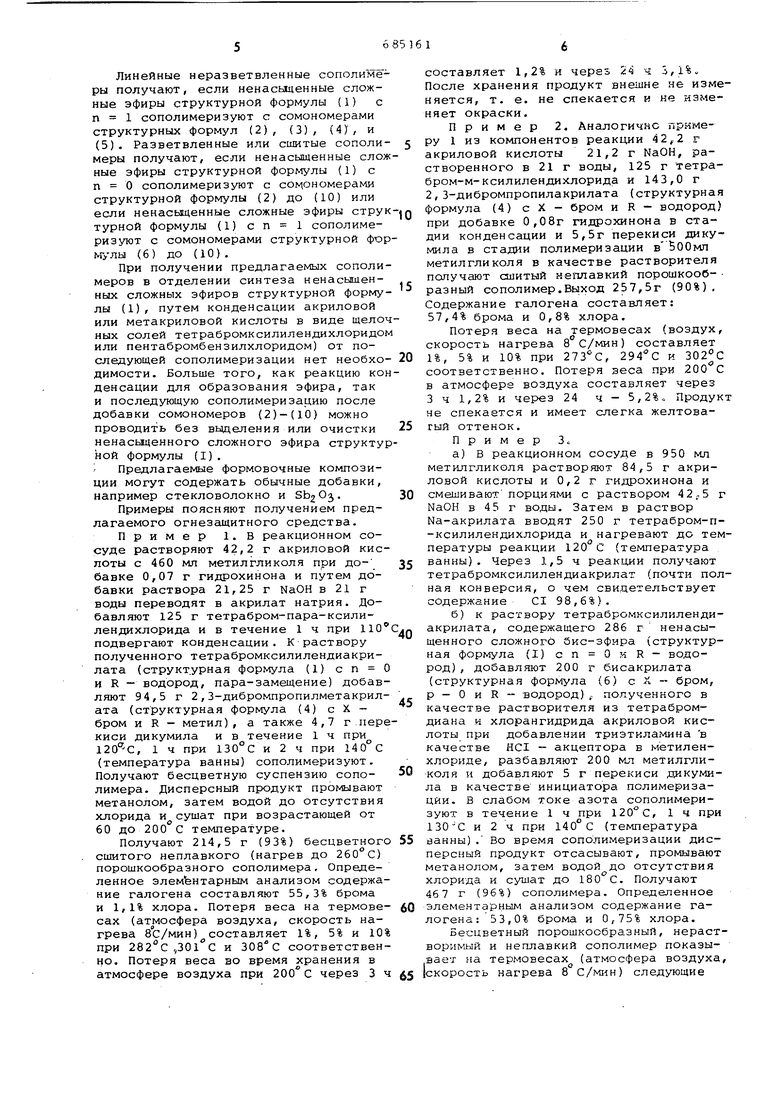

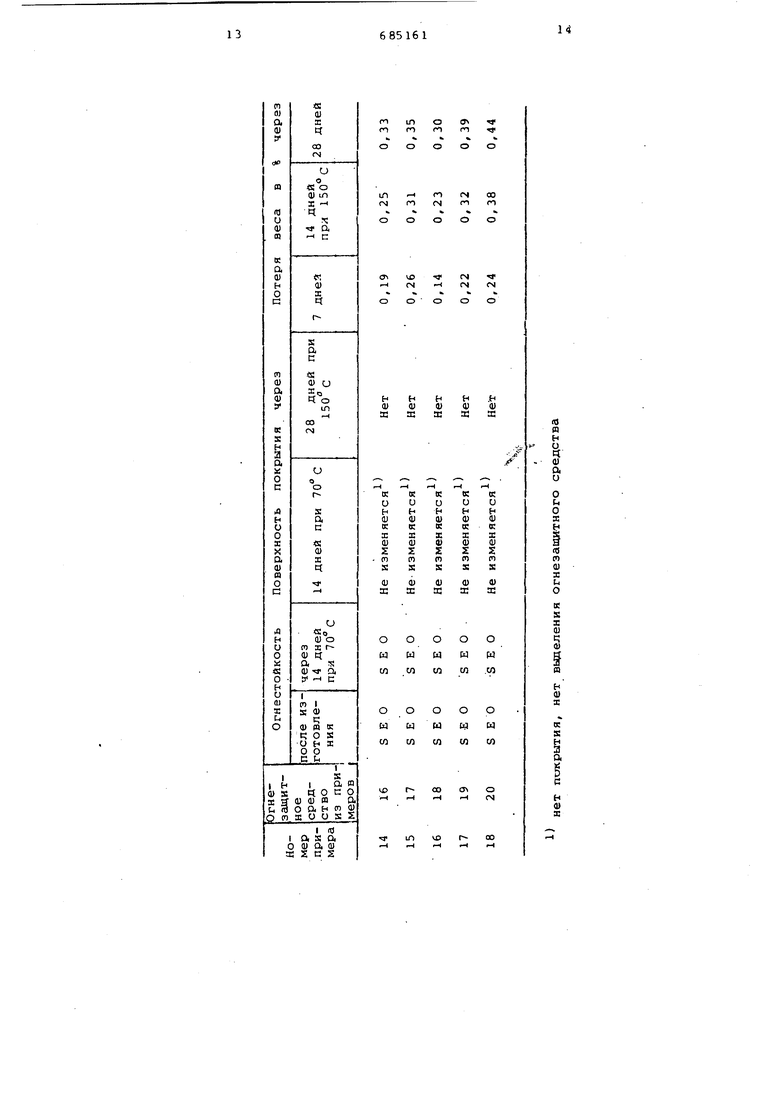

Примеры 14-18. Смеси, состоящие из 86 вес.% политетраметиленгерафталата (ПТМТ) 4 вес.% SbzOj и 10 вес.% предлагаемого огнезащитного средства из примеров 9-13 подвергают экструдированию в двухшнековом экстРУДере при 230-250 С и полученные жгуты гранулируют. Переработка огнезащитного средства не вызывает трудностей, при необходимой температуре устройства парообразование и изменение окраски не наблюдаются. Гранулят перерабатывают в образцы.

Полученные согласно примерам 14- 18 образцы сразу после изготовления и после 14-дневного хранения при 70 подвергаются испытанию на огнестойкость по методу L-94. При этом определяют качество поверхности образцов и выделение огнезащитного средства. Кроме того, образцы по примерам 1418 оставляют на 28-дневное хранение при 150° С и атмосфере воздуха с тем, чтобы определить потерю веса и возможное вьаделение огнезащитного средства. Результаты приведены в таблице Пример 19. Смесь, состоящую из 86 вес.% ПТМТ (вязкость - 1,54), 10 вес,% сшитого сополимера на основе тетрабромксилилендиакрилата и 2,3 вес.% дибромпропилметакрилата из примера 1, а также 4 вес.% SbjOj перерабатывают в двухшнек овом экструде ре при 250 С. Полученные жгуты гранулируют и пе рерабатывают в образцы. ПТМТ в бесцветных образцах имеет вязкость 1,22 Результаты: UL 94 SE О/Е О (до и пос ле 14-дневного хранения при ТОс) Потеря веса через 14 дне при 150°С(0,3%). Материал после хранения не изменяется, образование покрытия не наблюдается. Пример 20. Смесь, состоящую из 90 вес.% ПТМТ и 10 вес,% полученного в примере- 3 сшитого сополимера из тетрабромксилилендиакрилата, пере рабатывают в двухшнековом экструдере при . Полученные жгуты гранулируют и перерабатывают в образцы. Вяз кость ПТМТ в бесцветных образцах понизилась с 1,54 до 1,38. Результат. а) Хранение при 70 С Образцы из примерасостояние после изготовления После 14-дневно го хранения б) Хранение при 150° С Образцы из примераПотеря веса через 14 дней

После хранения образование покрытия на образцах не наблюдается.

П р и м е р 25. Смесь, состоящую из 56 вес.% ПТМТ, 30 вес.% стекловолокну длиной 6 мм, 4 вес.% сшитого сополимера из примера 8, перерабатывают в одношнековом экструдере. Перерабо|гка не вызывает трудностей. При необходимой температуре устройства в диапазоне 240-260 С парообразование, разложение или изменение окраски не наблюдаются. Получаемые жгуты гранулируют и перерабатывают в пластины толщиной 1,2 мм. Результат: UL94SEO/SEO (до и после

14-дневного хранения при

70 С).

Потеря веса через 14 дне

при 150° С 0,2В%

Прессованные пластины после хранения и 150° не изменяют окраски, образование покрытия не наблюдается.

Пример гь. Аналогично предыдущим примерам композиции,содержащие 93 вес.% приведенных ниже пластмасс, 5 вес.% огнезащитного средства согласно-примерам 4, 6, 9, 11 и 2 вес. , перерабатывают в образцы:

а)Полиэтилен

б)Полипропилен

в)полистирол

г)АБС

д)6-полиамил, 6,Ь-полиамид и 6,10-полиамид Результат-: UL 94 SEC/SEC (до и riocVie 14-дневного хранения при 70 С) Потеря веса через 14 дней рри 150°С (0,22%), Материал после хранения не изменяется, образование покрытия не наблюдается. Примеры 21-24. Смеси, состоящие из 86 вес.% ПТМТ (вязкость - 1,54), 4 вес.% SbfOj, а также 10 вес. каждого сшитого сополимера из примеров 4 и 7 перерабатывают в двухшнековом зкструдере, смеси, состоящие из 56 вес.% ПТМТ, 30 Бес.% стекловолокна длиной 6 мм, 4 вес.% , а также 10 вес.% каждого сшитого сопо- , лимера из примеров 5 и 6, перераба- л тывают 2 раза в одношнековом зкструдере. В примерах 21, 22, 23 и 24 ис;пользуются предлагаемые бромсодержащие сополимеры примеров 4,7,5 и 6 в качестве огнезащитного средства (номэра этих примеров получения используемого огнезащитного средства в таблице даны в скобках). Переработка не вызывает трудностей, при необходимой температуре устройства в диапазоне 245-260 С парообразование и окраска в коричневый цвет не наблюдается.Получаемые жгуты гранулируют и перерабатывают в образцы (1,6x12,7x128 мм). 1 (4)22 (7)23 (5)24 (6) EOSEOSEOSEO EOSEOSEOSEO 1 (4)22 (7)23 (5)24 (6) 0,340,260,310,19 .олибутилентерефталат ж) Полиэтилентерефталат До и после 14-дневного хранения при 70 С огнестойкость всех образцо составляет SE 1.После 28-дневного хранения при 150 С на поверхности всех образцов покрытие не образовалось. Пример 27. Аналогично пре дыдущим примерам композиции, содержащие ьи вес.% нижеприведенных плас масс и 20 вес.% огнезащитного средства согласно примерам 4, 6, У, 1 перерабатывают в образцы (а-ж) из примера 26. До и после 14-дневного хранения при огнестойкость всех образцов составляет SEO. После 28-дневного хранения при на поверхности всех образцов покрытие не образовалось . Сравнительные опыты. Повторяют примеры 14-27 с той разницей, что в качестве огнезащитного средства в композициях используют 5 и 20 вес.% простого бромированного дифенилового эфира. После 14-дневного хранения при огнестойкость всех образцов составляет SE I. После 2Ь-дневного хра нения при 150 С. На поверхности всех о (,IR 0 31.155 о 3bis

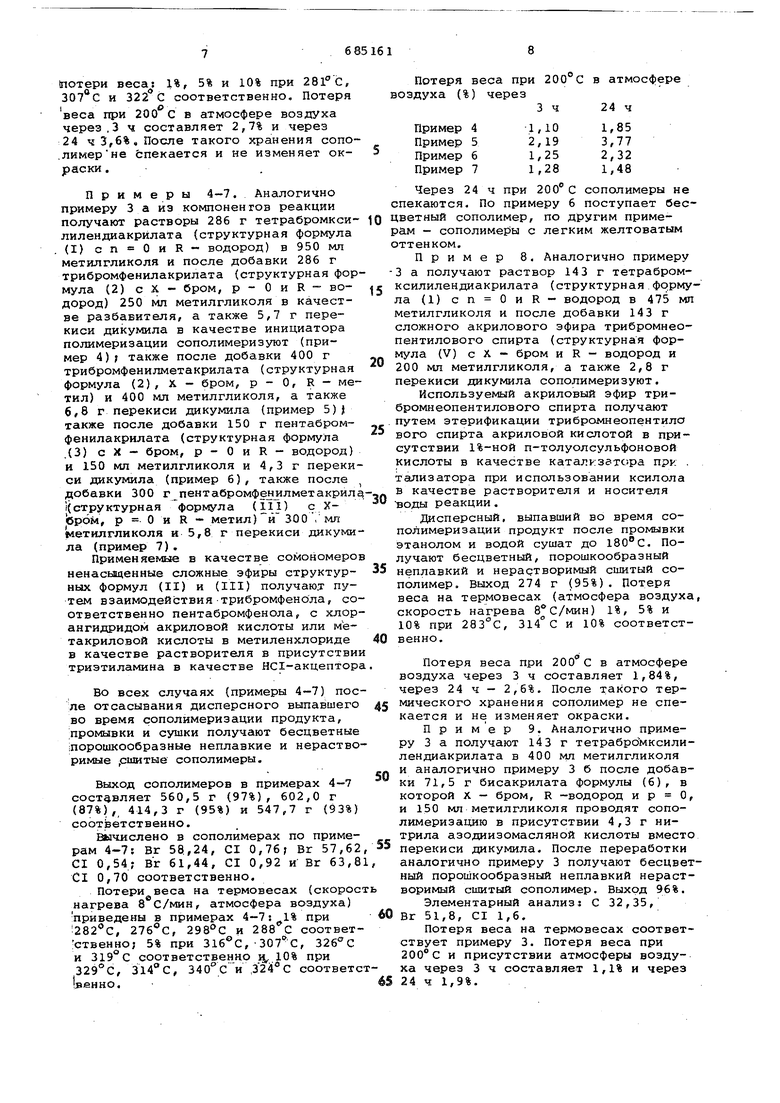

(vil XX 4VV, /и rO/-0|CH2-CH,j-b4c-C CH2 (Л) -Т -р I X к XX лЧО/-о4сн2-сн2-о4-с-(; сн2 (ffi) I XX X Xо I Iи, Н-С-С-СН2-0-С-С СН, ( I I I Н Нк СНо-Хо I . II К-СН,-С -СН,-0-С-С СН, (2) II х. СН5 о (О)- i -/O)-0-j-«H2-C 2- T 2 /р N-f I ( р Л х СН, х R ОО f СН,-СН,-о4-С-СМ СН-С-0-(1Н IP.N с (31) сн,-сн,-о4-с-сн сн-с-о-сп. pV 2 / IIIt 5 образцов образуется покрытие, состоящее из используемого огнезащитного средства. Формула изобретения Формовочная композиция, содержащая синтетический полимер и огнезащитное средство на основе галогенированного органического соединения, отличающаяся тем, что, с целью повышения качества получаемых изделий, она в качестве огнезащитного средства содержит линейный,, разветвленный или сшитый сополимер на основе сложного пентабромбензилакрилата или сложного ксилиленового циэфира акриловой кислоты структурной формулы Х)п (;н2-о-с-с сн2 где п и или 1; К - Н, СН., X - CI, Вг; и сложного акрилового и/или метакрилового и/или малеинового и/или фумарового эфира следующих структурных формул (11)-(Х) СН5 X ОСН,Хо иIII CH2 C-t-0-CH2-C-r-CH2-0-{ -C CH2 (и) RCHjXВ ОXXи «IIII сн с-с-о-си -с с-сн -о-с-с сн, (X RR

в которых X и R имеют вмиеуказанные значения;

п 3-5 f

р - О до 10;

к - 1 до 10 О ;

прк следующем соотношении компонентов, взс.%;;

Пластмасса80-9S 0-(сн2-СН2- |« 5 X

Огнезащитное средство5-20

Источники информации, принятые вс внимание при экспертизе

Авторы

Даты

1979-09-05—Публикация

1977-10-27—Подача