С5

fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья заготовок | 1989 |

|

SU1740124A1 |

| Кристаллизатор для непрерывного литья заготовок | 1988 |

|

SU1570838A1 |

| Способ вторичного охлаждения непрерывнолитых заготовок | 1985 |

|

SU1346331A1 |

| Способ непрерывного литья полых чугунных заготовок и устройство для его осуществления | 1975 |

|

SU772011A1 |

| Способ горизонтального непрерывного литья заготовок | 1986 |

|

SU1398255A1 |

| Способ непрерывного горизонтального литья полых слитков | 1982 |

|

SU1080918A1 |

| СПОСОБ РАЗЛИВКИ ТРУБНОЙ СТАЛИ НА МАШИНЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2011 |

|

RU2481920C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ НЕПРЕРЫВНО-ЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 1999 |

|

RU2169635C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2001 |

|

RU2184009C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2403121C1 |

Использование: в металлургии, при непрерывном литье металлов и сплавов с вытягиванием заготовки вверх. Сущность изобретения: жидкий металл подают снизу в графитовый кристаллизатор. Формируют заготовку и периодически вытягивают вверх. После выхода из кристаллизатора заготовку охлаждают порошкообразным графитом на высоте, равной (0,5...1,0)-V/,, при этом толщину слоя графита вокруг заготовки устанавливают равной 0,3...0.7 толщины заготовки, где Ул - скорость литья, мм/мин; 0,5...1,0 - продолжительность охлаждения заготовки при контакте с графитом, мин. 1 ил., 1 табл.

Изобретение относится к непрерывному литью металлов и сплавов, а конкретно к способу непрерывного литья заготовок вытягиванием вверх.

Цель изобретения - повышение скорости литья.

Цель достигается тем, что в способе непрерывного литья заготовок, включающем подачу жидкого металла снизу в графитовый кристаллизатор, формирование заготовки и ее периодическое вытягивание вверх, охлаждение заготовки после ее выхода из кристаллизатора, согласно изобретению после выхода из кристаллизатора заготовку охлаждают порошкообразным графитом на высоте, равной (0,5...1,0)-Vn, при этом толщину слоя графита вокруг заготовки устанавливают равной 0,3...0,7 толщины заго: товки, где Ул - скорость литья, мм/мин, 0,5...1,0 - продолжительность охлаждения заготовки при контакте с графитом, мин.

Способ осуществляется следующим образом.

Расплав подают в графитовую втулку, охлаждают в ней до образования корочки металла и заготовку вытягивают вертикально вверх.

После выхода из втулки зазор между заготовкой и внутренними стенками охладителя заполняют твердым углеродсодержа- щим порошком.

41

Ч

ю о

VI

Для меди и ее сплавов предпочтительным является измельченный графит или сажа.

Поскольку теплопроводность воздуха при 100°С 0,0301 Вт/м, °С, а графита в пределах 85-100 Вт/м. °С, т.е. как минимум в 2800 раз выше, то после заполнения воздушного зазора углеродсодержащим порошкообразным веществом отвод тепла от заготовки резко увеличивается. Благодаря этому обеспечивается увеличение скорости литья при сохранении расположения фронта кристаллизации в той же зоне втулки. Кроме того, трафит (сажа) вокруг заготовки создает восстановительную атмосферу, предупреждая окисление ее поверхности.

Скорость охлаждения вытягиваемой заготовки определяется величиной зазора и высотой столба, заполняемого углеродсодержащим порошком.

Экспериментально установлено, что величина зазора между поверхностью заготовки и охладителя должна быть в пределах 0,3-0,7 диаметра заготовки..

При зазоре менее 0,3 диаметра заготовки трудно равномерно заполнить его порошкообразным веществом. Вследствие этого возникают локальные нарушения теп- лоотвода, приводящие к снижению скорости литья, получению неравномерной структуры и свойств заготовки по сечению.

При величине зазора более 0,7 диаметра заготовки снижается эффект повышения теплосъема от заполнения его порошкообразным веществом, что снижает скорость литья и в то же время повышает расход порошка.

Экспериментальноустановлено, что высота столба углеродсодержащего порошка, заполняющего зазор, определяется средней скоростью вытягивания заготовки и должна быть такой, чтобы обеспечивался контакт заготовки с порошкообразным веществом не менее 0,5-1,0 мин в зависимости от разливаемого металла и сечения заготовки. Установлено, что за это время поверхность заготовки успевает охладиться до 300°С, прочность корочки металла достаточна для увеличения скорости литья, а окисление поверхности заготовки идет медленно. Исходя из этого, в зависимости от средней скорости вытягивания заготовки, высота столба (h), заполняемого порошкообразным веществом определяется по формуле:

Н (0,5..,1,0)-Ул, мм

где Ул скорость вытягивания заготовки, м.м/мин; . (0,5...1,0) время охлаждения, мин, . При h, меньшем 0,5 Ул, заготовка успевает охладиться до 300°С, вследствие этого прочность корочки металла недостаточна

5 для увеличения скорости литья, а поверхность заготовки может окисляться.

При h, большем 1.0 Ул. начинают ухудшаться условия теплоотвода из-за слишком большой массы углеродсодержащего вещества, снижается скорость литья, повышается расход углеродсодержащего вещества, что нецелесообразно.

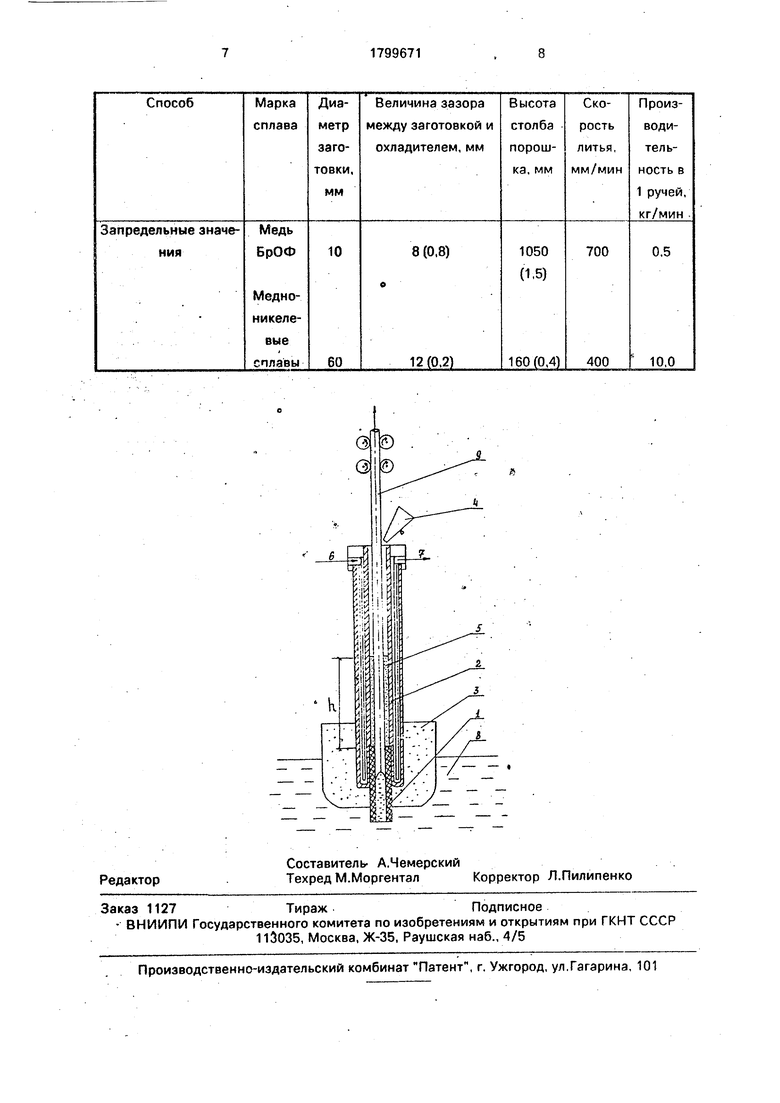

На чертеже изображена схема устройства для осуществления способа.

5 Устройство включает графитовую втулку 1 , верхняя часть которой соединена с охладителем 2 с помощью резьбы, а нижняя часть установлена в тепловой насадке 3, воронку А для подачи углеродсодержащего по0 рошка в зазор 5 между заготовкой и стенками охладителя, систему отвода и подвода охлаждающей воды 6 и 7 соответственно.

Способ осуществляется следующим об5 разом.

,:.Нижнюю часть втулки с тепловой насадкой погружают в расплав 8 и производят циклическое (ход вверх-останов) вытягивание заготовки 9, а заданный зазор между

0 заготовкой 9 и внутренней поверхностью охладителя 2 заполняют через воронку 4 углёродистосодержащим порошкообразным веществом, высоту которого поддерживают в процессе литья в указанных выше

5 пределах.

Благодаря цикличности вытягивания заготовки происходит встряхивание системы и порошкообразное вещество равномерно распределяется по периметру. В начальный

0 момент высота столба порошкообразного вещества определяется засыпкой расчетного количества вещества, а в процессе литья

. двумя методами: первый - механический при помощи щупа; второй - электрический,

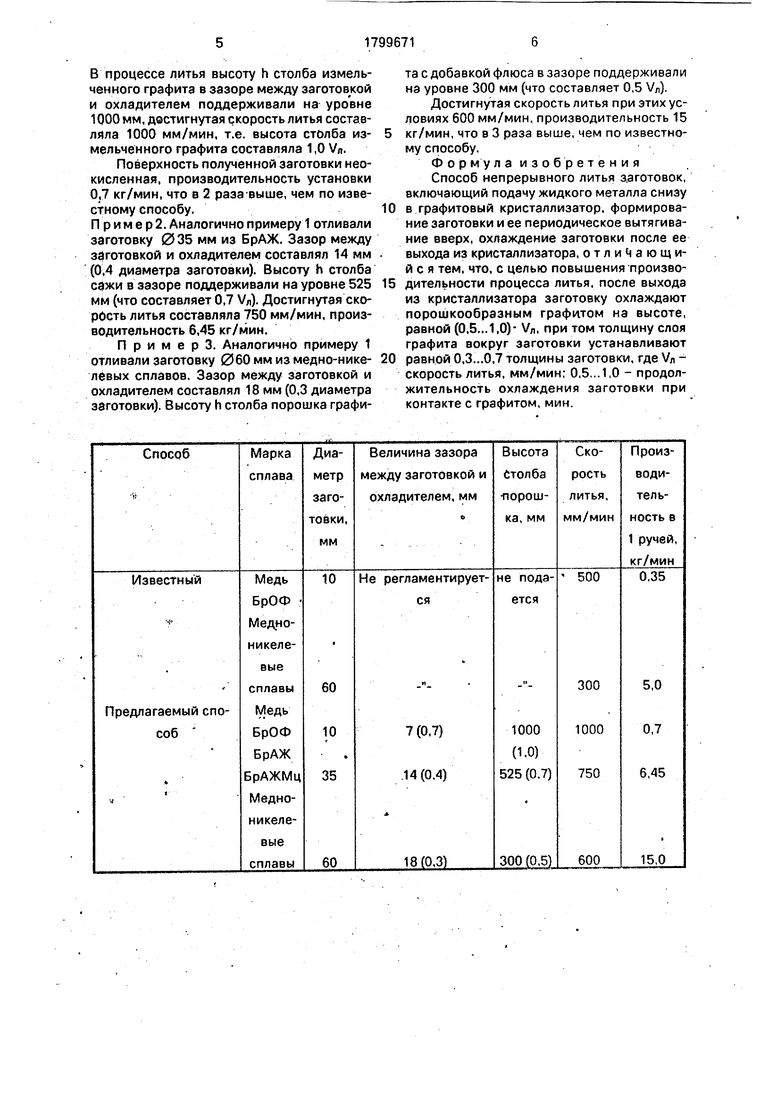

5 который заключается в том, что в корпус охладителя зачеканиваются изолированные электроды. При снижении высоты столба порошкообразного вещества ниже заданного предела размыкается контрольная элект0 рическая цепь и на пульт управления подается звуковой и световой сигнал. Дополнение порошкообразного вещества производится без останова процесса литья. Примеры осуществления предлагаемо55 го способа и результаты испытаний (представлены в таблице).

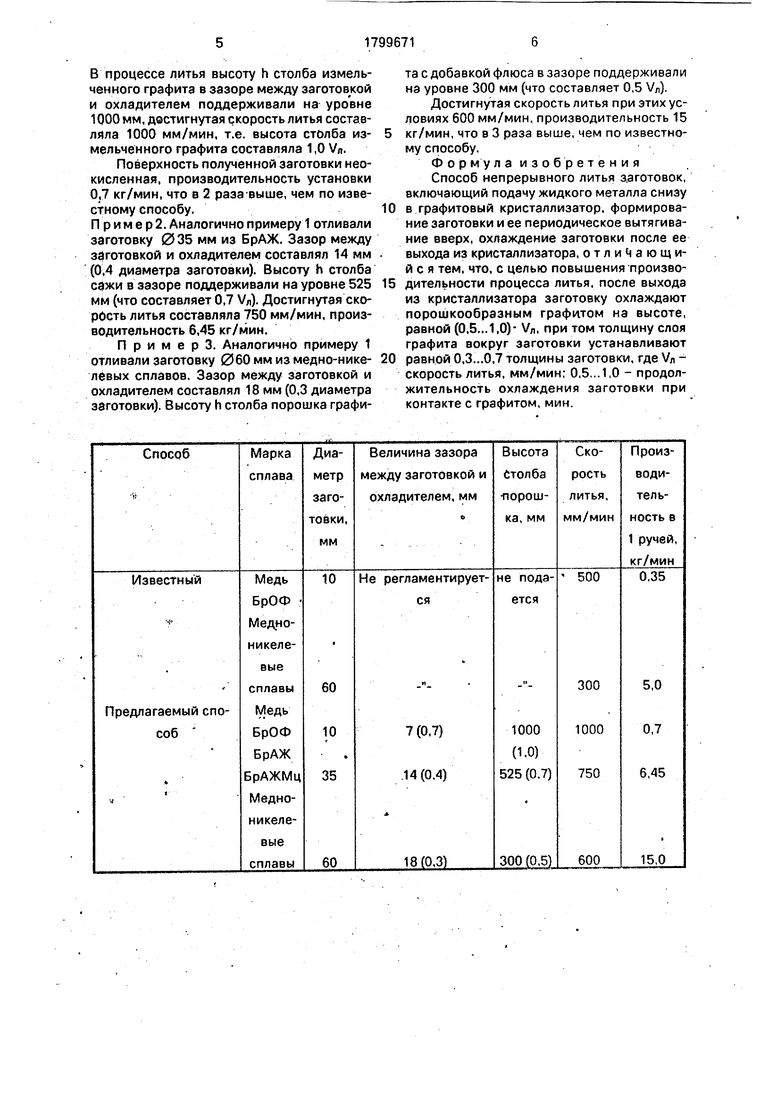

П р и м е р 1. Отливали заготовку 010 мм из БрОФ 6,5-0,15 по предлагаемому способу Зазор между заготовкой и охладителем составлял 7 мм (0,7 диаметра заготовки).

В процессе литья высоту h столба измельченного графита в зазоре между заготовкой и охладителем поддерживали на уровне 1000 мм, достигнутая скорость литья составляла 1000 мм/мин, т.е. высота столба из- мельченного графита составляла 1,0 Vn.

Поверхность полученной заготовки неокисленная, производительность установки 0,7 кг/мин, что в 2 раза-выше, чем по известному способу. П р им ер 2. Аналогично примеру 1 отливали заготовку 035 мм из БрАЖ. Зазор между заготовкой и охладителем составлял 14 мм (0,4 диаметра заготовки). Высоту h столба сажи в зазоре поддерживали на уровне 525 мм (что составляет 0,7 Ул). Достигнутая скорость литья составляла 750 мм/мин, производительность 6,45 кг/мин.

П р и м е р 3. Аналогично примеру 1 отливали заготовку 060ммизмедно-нике- левых сплавов. Зазор между заготовкой и охладителем составлял 18 мм (0,3 диаметра заготовки). Высоту h столба порошка графита с добавкой флюса в зазоре поддерживали на уровне 300 мм (что составляет 0,5 Ул).

Достигнутая скорость литья при этих условиях 600 мм/мин, производительность 15 кг/мин, что в 3 раза выше, чем по известному способу.

Формула изобретения Способ непрерывного литья заготовок, включающий подачу жидкого металла снизу в графитовый кристаллизатор, формирование заготовки и ее периодическое вытягивание вверх, охлаждение заготовки после ее выхода из кристаллизатора, отличающийся тем, что, с целью повышения производительности процесса литья, после выхода из кристаллизатора заготовку охлаждают порошкообразным графитом на высоте, равной (0.5...1,0)- Vn, при том толщину слоя графита вокруг заготовки устанавливают равной 0,3...0,7 толщины заготовки, где Vn - скорость литья, мм/мин; 0,5...1,0 - продолжительность охлаждения заготовки при контакте с графитом, мин.

| Патент США № 4766946, кЛ | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США № 3872913, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-03-07—Публикация

1990-06-26—Подача