Изобретение относится к способам электронно-лучевой обработки, а именно к электронно-лучевому оплавлению поверхности деталей в вакууме, и может быть использовано в машиностроении.

Цель изобретения - увеличение чистоты поверхности детали.

Поставленная цель достигается тем, что по способу оплавления поверхности деталей, сфокусированный электронный луч с высокой скоростью перемещают в вакууме по поверхности детали, мощность электронного луча при этом устанавливают исходя из соотношения

Р А V В f. (Вт),

где Р - мощность луча, Вт;

f-частота колебаний электронного луча, 1/с, определяемая как f , где Vx - скорость перемещения детали (пушки), мм/с;

В - ширина оплавляемой поверхности, мм;

1}} - коэффициент, отражающий тепло-, физические характеристики материала детали; р См- ТПл + 1Пл, где См - удельная теплоемкость, кал/г град; ТПл - температура плавления, град; - скрытая теплота плавления, кал/г;

А - коэффициент пропорциональности, равный (1,8-1,9) , Вт- г- с .

VI

Ч

Ч) х|

О

со

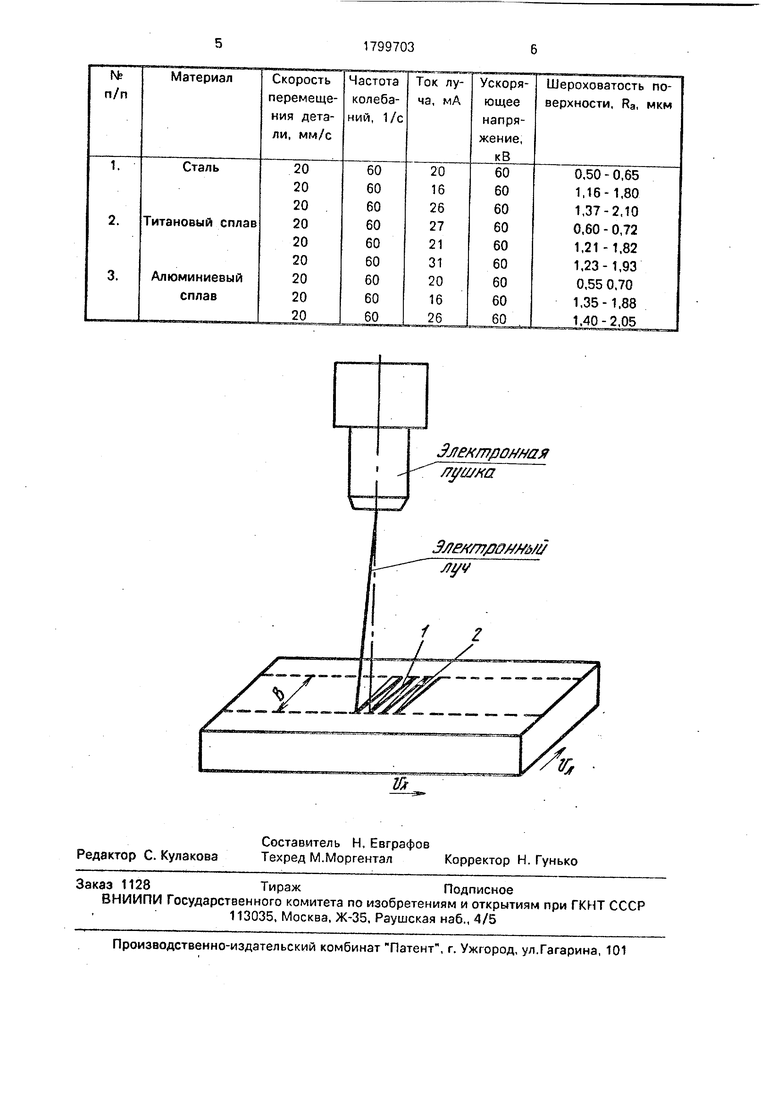

На чертеже схематически показано осуществление способа.

Электронный луч с неизменными параметрами ускоряющего напряжения Ууск и тока фокусирующей линзы направляют перпендикулярно относительного перемещения изделия, при этом перемещение луча Ул создается путем подачи в отклоняющую систему пилообразных колебаний от генератора. Для обеспечения высокого качества тонкослойного оплавления поверхности мощность электронного луча устанавливают в зависимости от частоты колебаний луча, скорости перемещения изделия и теплофизических характеристик оплавляемого материала исходя из вышеприведенного соотношения.

Установленное экспериментально соотношение включает в себя параметры луча и физические характеристики материала, которые в условиях высокоскоростного перемещения электронного луча ( 1 м/с) определяют введение необходимого количества энергии электронного луча для обеспечения оплавления материала на глубину 5-20 мк.

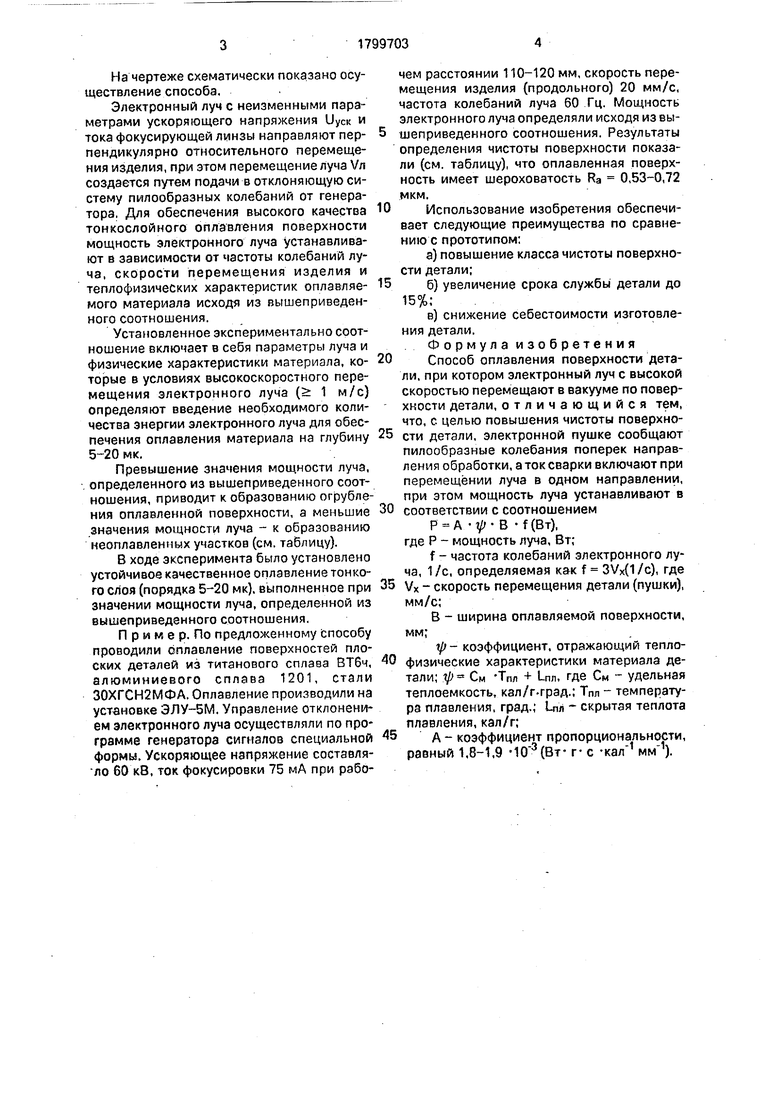

Превышение значения мощности луча, . определенного из вышеприведенного соотношения, приводит к образованию огрубления оплавленной поверхности, а меньшие значения мощности луча - к образованию неоплавленных участков (см. таблицу).

В ходе эксперимента было установлено устойчивое качественное оплавление тонкого слоя (порядка 5-20 мк). выполненное при значении мощности луча, определенной из вышеприведенного соотношения.

П р и м е р. По предложенному способу проводили оплавление поверхностей плоских деталей из титанового сплава ВТбч, алюминиевого сплава 1201, стали ЗОХГСН2МФА. Оплавление производили на установке ЭЛУ-5М. Управление отклонением электронного луча осуществляли по программе генератора сигналов специальной формы. Ускоряющее напряжение составляло 60 кВ, ток фокусировки 75 мА при рабочем расстоянии 110-120 мм, скорость перемещения изделия (продольного) 20 мм/с, частота колебаний луча 60 Гц. Мощность электронного луча определяли исходя из вышеприведенного соотношения. Результаты определения чистоты поверхности показали (см. таблицу), что оплавленная поверхность имеет шероховатость Ra 0,53-0,72 мкм.

Использование изобретения обеспечивает следующие преимущества по сравнению с прототипом:

а) повышение класса чистоты поверхности детали;

б) увеличение срока службы детали до 15%;

в) снижение себестоимости изготовления детали.

Ф о р м у л а и з о б р ете н и я

Способ оплавления поверхности детали, при котором электронный луч с высокой скоростью перемещают в вакууме по поверхности детали, отличающийся тем, что, с целью повышения чистоты поверхности детали, электронной пушке сообщают пилообразные колебания поперек направления обработки, а ток сварки включают при перемещении луча в одном направлении, при этом мощность луча устанавливают в

соответствии с соотношением

Р А -V В -f(BT), где Р - мощность луча, Вт;

f - частота колебаний электронного луча, 1/с, определяемая как f 3Vx(1/c), где

vx - скорость перемещения детали (пушки), мм/с;

В - ширина оплавляемой поверхности, мм;

тр- коэффициент, отражающий теплофизические характеристики материала детали; . См Тпл + Lm, где См - удельная теплоемкость, кал/г-град.; ТПл - температура плавления, град.; скрытая теплота плавления, кал/г;

А - коэффициент пропорциональности, равный 1,8-1,9 (Вт- г- с ).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКИХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2699431C1 |

| Способ электронно-лучевого оплавления | 1988 |

|

SU1613278A1 |

| Способ электронно-лучевой сварки разнородных металлов с поперечными колебаниями электронного луча | 1978 |

|

SU937116A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ МЕТАЛЛА С РЕГУЛИРОВАНИЕМ ТЕПЛОВЛОЖЕНИЯ | 2022 |

|

RU2804862C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА ГУБЧАТОГО ТИТАНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084549C1 |

| Способ электронно-лучевой сварки деталей круглого сечения | 1987 |

|

SU1433691A1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU1767886C |

| Способ контактной стыковой сварки оплавлением металлических труб | 2024 |

|

RU2837196C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2020 |

|

RU2737187C1 |

Использование: электронно-лучевое оп- лавление поверхностей деталей в вакууме. Сущность изобретения: выполняют оплав- ление поверхности детали, при котором сфокусированный электронный луч с высокой скоростью перемещают в вакууме по поверхности детали с односторонним прерывистым формированием зон оплавления за счет колебания электронного луча поперек направления перемещения детали (пушки). При этом мощность электронного луча устанавливают исходя из соотношения Р А ip В f (Вт), где Р - мощность луча, Вт; f-частота колебаний электронного луча, 1 /с, определяемая как Vx(1 /с), где Vx - скорость перемещения детали (пушки), мм/с; В - ширина оплавляемой поверхности, мм; ty- коэффициент, отражающий теп- лофизические характеристики материала детали, if) - См ТПл + ил, где См - удельная теплоемкость, кал/г-град; ТПл - температура плавления, град; L™ скрытая теплота плавления, кал/г; А - коэффициент пропорциональности, равный 1,8-1,9- . Вт т-с кал мм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ ПОПЛАВКОВЫЙ КЛАПАН | 0 |

|

SU211983A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Электронно-лучевая технология | |||

| - М.: Машиностроение, 1980 | |||

| Разборная вагранка | 1925 |

|

SU430A1 |

Авторы

Даты

1993-03-07—Публикация

1990-08-15—Подача