Изобретение относится к способам изготовления прецизионных наплавочных порошковых проволок.

Целью изобретения является повышение качества проволоки за счет увеличения степени уплотнения шихты до достижения в наплавочном материале концентрации азота и кислорода не более 0,1%, сохранения требуемой геометрической формы, прочности соединения оболочки, предотвращения

ее разрушения при деформировании и уплотнении шихты.

Предлагаемый способ позволяет получить порошковый наплавочный материал с оболочкой из титана, обладающий повышенной степенью уплотнения шихты и рбес- печивающий по достижении в направленном металле концентраций азота и кислорода не более 0,01%. Кроме того, предлагаемый способ обеспечивает сохрапение требуемой геометрической формы и плотности соединения оболочки, а также предотвращение ее разрушения при деформировании и уплотнении шихты. Предлагаемый способ изготовления порошковой проволоки прост в реализации и позволяет исключить возможность разрыва оболочки при деформировании, т.к. не содержит операций волочения, являющихся обязательными в других способах. Материал, полученный таким образом, обеспечивает достижение сохранности требуемой геометрической формы и герметичности при операциях передела, исключая при этом наличие в зоне деформирования растягивающихся напряжений при одновременном получении соединения стыка оболочки внахлестку.

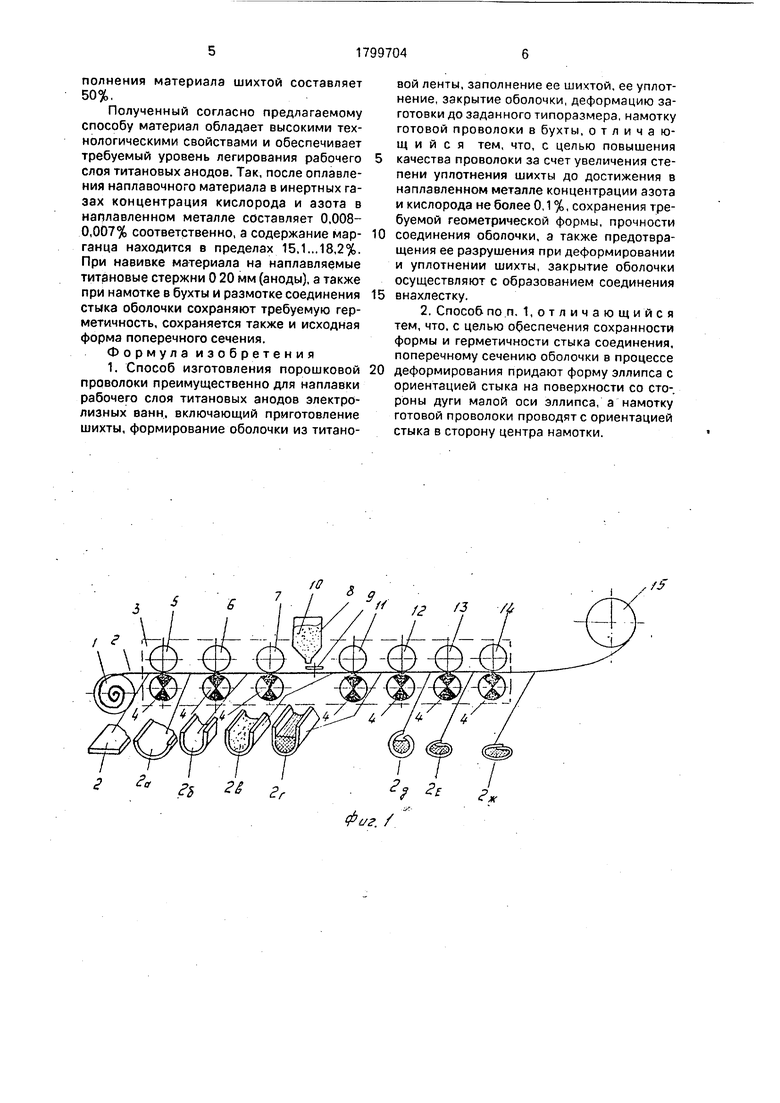

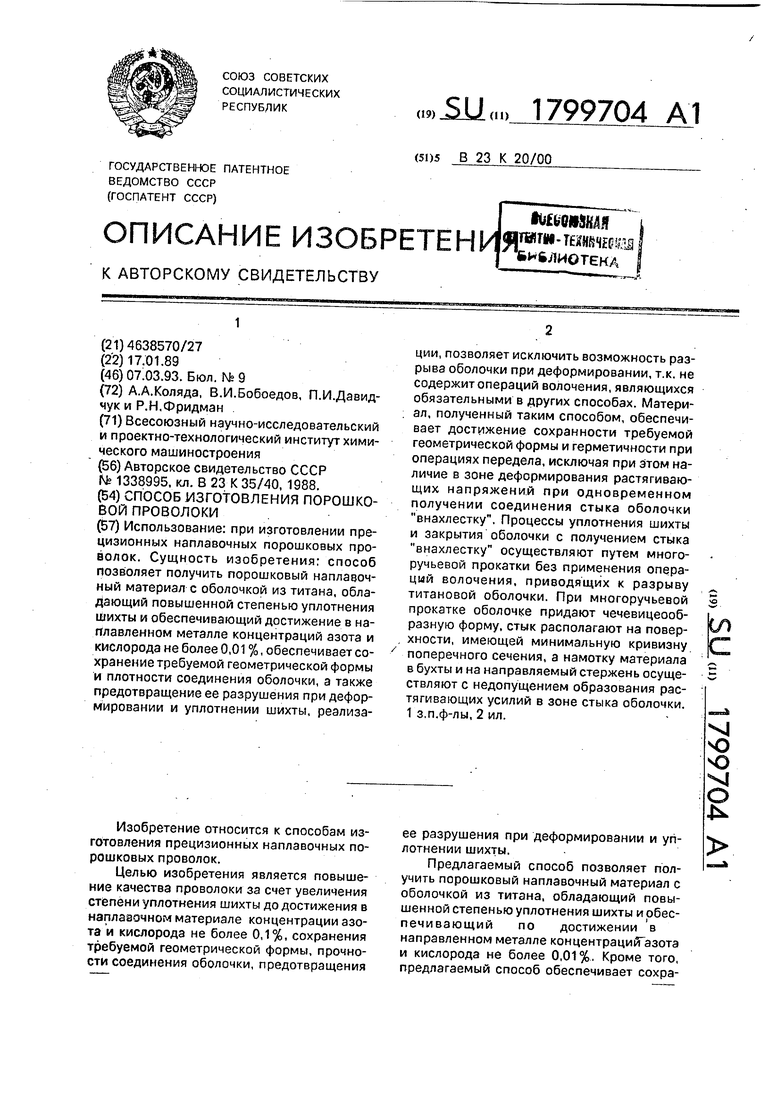

Процессы уплотнения шихты и закрытия оболочки с получением стыка внахлестку осуществляют путем много ручьевой прокатки без применения операций волочения, приводящих к разрыву титановой оболочки. При многоручьевой прокатке оболочке придают чечевицеобразную форму, стык располагают на поверхности, имеющей минимальную кривизну поперечного сечения, а намотку материала в бухты и на наплавляемый стержень осуществляют с недопущением образования растягивающих усилий в зоне стыка оболочки.

Намотка материала в бухту после придания его продольной оси на выходе кривизны в сторону, обратную стыку, и соблюдение при намотке этого же направления кривизны дополнительно способствуют сохранению герметичности стыка оболочки.

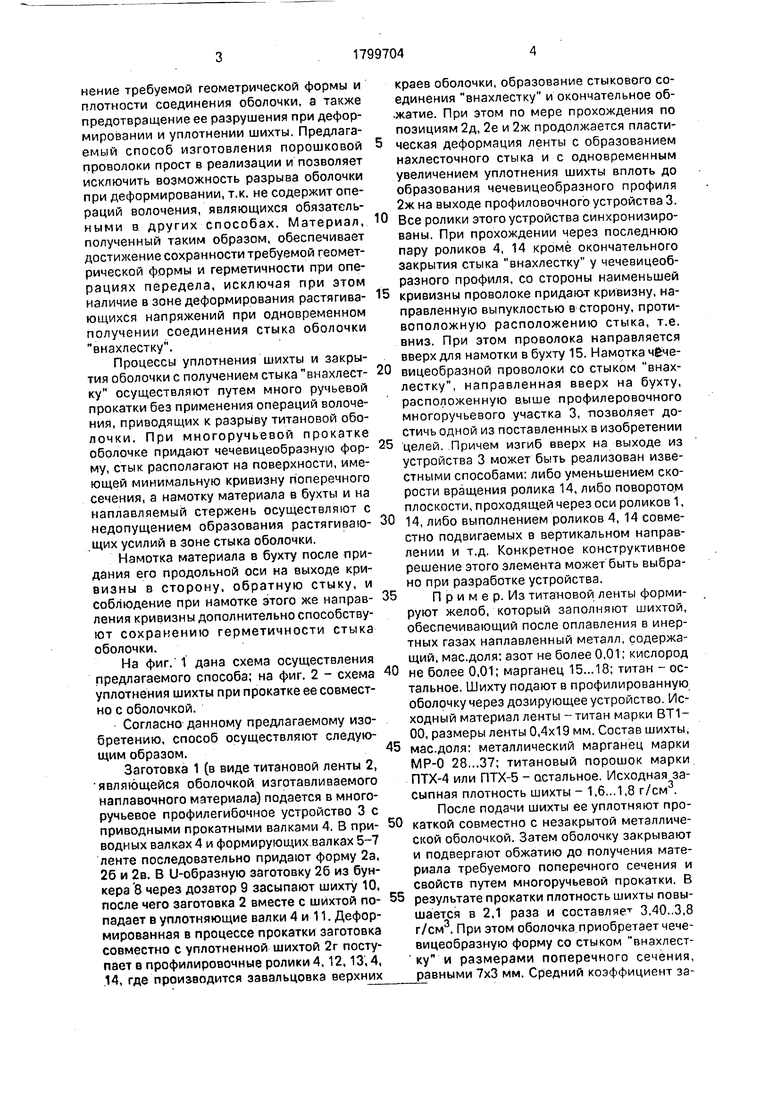

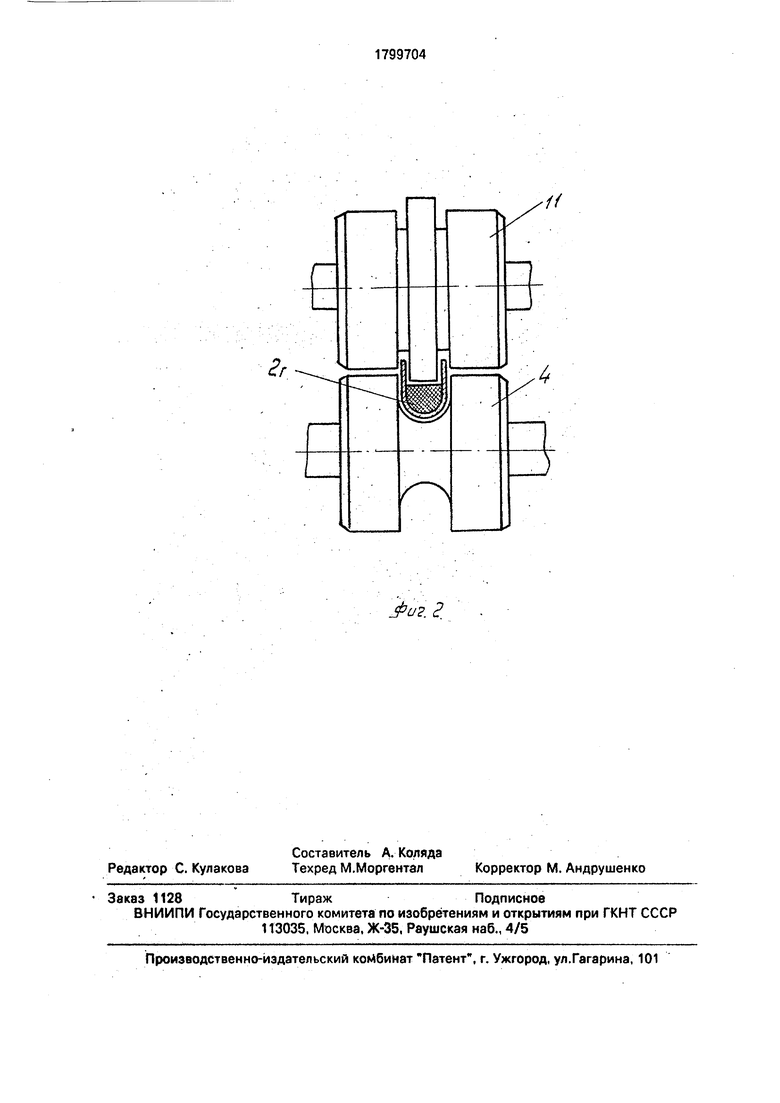

На фиг. 1 дана схема осуществления предлагаемого способа; на фиг. 2 - схема уплотнения шихты при прокатке ее совместно с оболочкой.

Согласно данному предлагаемому изобретению, способ осуществляют следующим образом.

Заготовка 1 (в виде титановой ленты 2, являющейся оболочкой изготавливаемого наплавочного материала) подается в многоручьевое профилегибочное устройство 3 с приводными прокатными валками 4. В приводных валках 4 и формирующих валках 5-7 ленте последовательно придают форму 2а, 26 и 2в. В U-образную заготовку 26 из бункера 8 через дозатор 9 засыпают шихту 10. после чего заготовка 2 вместе с шихтой попадает в уплотняющие валки 4 и 11. Деформированная в процессе прокатки заготовка совместно с уплотненной шихтой 2г поступает в профилировочные ролики 4,12,13,4, ,14, где производится эавальцовка верхних

краев оболочки, образование стыкового соединения внахлестку и окончательное обжатие. При этом по мере прохождения по позициям 2д, 2е и 2ж продолжается пластическая деформация ленты с образованием нахлесточного стыка и с одновременным увеличением уплотнения шихты вплоть до образования чечевицеобразного профиля 2ж на выходе профиловочного устройства 3.

0 Все ролики этого устройства синхронизированы. При прохождении через последнюю пару роликов 4, 14 кроме окончательного закрытия стыка внахлестку у чечевицеобразного профиля, со стороны наименьшей

5 кривизны проволоке придают кривизну, направленную выпуклостью в сторону, противоположную расположению стыка, т.е. вниз. При этом проволока направляется вверх для намотки в бухту 15. Намотка ч(Јче0 вицеобразной проволоки со стыком внахлестку, направленная вверх на бухту, расположенную выше профилеровочного многоручьевого участка 3, позволяет достичь одной из поставленных в изобретении

5 целей. .Причем изгиб вверх на выходе из устройства 3 может быть реализован известными способами: либо уменьшением скорости вращения ролика 14, либо поворотом плоскости, проходящей через оси роликов 1,

0 14, либо выполнением роликов 4, 14 совместно подвигаемых в вертикальном направлении и т.д. Конкретное конструктивное решение этого элемента может быть выбрано при разработке устройства.

5 П р и м е р. Из титановой ленты формируют желоб, который заполняют шихтой, обеспечивающий после оплавления в инертных газах наплавленный металл, содержащий, мас.доля: азот не более 0,01; кислород

0 не более 0,01; марганец 15...18; титан - остальное. Шихту подают в профилированную оболочку через дозирующее устройство. Исходный материал ленты - титан марки ВТ1- 00, размеры ленты 0,4x19 мм. Состав шихты,

5 мас.доля: металлический марганец марки МР-0 28...37; титановый порошок марки ПТХ-4 или ПТХ-5 - остальное. Исходная засыпная плотность шихты - 1,6...1,8 г/см3. После подачи шихты ее уплотняют про0 каткой совместно с незакрытой металлической оболочкой. Затем оболочку закрывают и подвергают обжатию до получения материала требуемого поперечного сечения и свойств путем многоручьевой прокатки. В

5 результате прокатки плотность шихты повышается в 2,1 раза и составляет 3,40..3,8 г/см . При этом оболочка/приобретает чечевицеобразную форму со стыком внахлестку и размерами поперечного сечения, равными 7x3 мм. Средний коэффициент заполнения материала шихтой составляет 50%.

Полученный согласно предлагаемому способу материал обладает высокими технологическими свойствами и обеспечивает требуемый уровень легирования рабочего слоя титановых анодов. Так, после оплавле- ния наплавочного материала в инертных газах концентрация кислорода и азота в наплавленном металле составляет 0,008- 0,007% соответственно, а содержание марганца находится в пределах 15,1...18,2%. При навивке материала на наплавляемые титановые стержни 0 20 мм (аноды), а также при намотке в бухты и размотке соединения стыка оболочки сохраняют требуемую герметичность, сохраняется также и исходная форма поперечного сечения.

Формула изобретения 1. Способ изготовления порошковой проволоки преимущественно для наплавки рабочего слоя титановых анодов электролизных ванн, включающий приготовление шихты, формирование оболочки из титановой ленты, заполнение ее шихтой, ее уплотнение, закрытие оболочки, деформацию заготовки до заданного типоразмера, намотку готовой проволоки в бухты, отличающийся тем, что, с целью повышения

качества проволоки за счет увеличения степени уплотнения шихты до достижения в наплавленном металле концентрации азота и кислорода не более 0,1%, сохранения требуемой геометрической формы, прочности

соединения оболочки, а также предотвращения ее разрушения при деформировании и уплотнении шихты, закрытие оболочки осуществляют с образованием соединения

внахлестку.

2. Способ по п. 1,отличающийся тем, что, с целью обеспечения сохранности формы и герметичности стыка соединения, поперечному сечению оболочки в процессе

деформирования придают форму эллипса с ориентацией стыка на поверхности со стороны дуги малой оси эллипса, а намотку готовой проволоки проводят с ориентацией стыка в сторону центра намотки.

jfrc/2. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 2023 |

|

RU2811878C1 |

| Способ изготовления порошковой проволоки для сварки и наплавки | 1990 |

|

SU1722756A1 |

| Способ получения порошковых электродных материалов | 1977 |

|

SU745624A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ СПЛАВА НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ NiAl | 2004 |

|

RU2274536C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМПУЛЬНО-ПОРОШКОВОЙ СИСТЕМЫ | 1995 |

|

RU2128566C1 |

| Порошковая проволока для наплавки | 1987 |

|

SU1563937A1 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ НАПЛАВКИ | 2019 |

|

RU2711286C1 |

| Порошковая проволока | 2024 |

|

RU2825974C1 |

| ЛЕНТА ДЛЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИНДУКЦИОННОЙ НАПЛАВКОЙ С ОДНОСТОРОННЕЙ АДГЕЗИЕЙ И СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 2013 |

|

RU2548338C2 |

| Способ изготовления бесшовной порошковой проволоки | 1978 |

|

SU774875A1 |

Использование: при изготовлении прецизионных наплавочных порошковых проволок. Сущность изобретения: способ позволяет получить порошковый наплавочный материал с оболочкой из титана, обладающий повышенной степенью уплотнения шихты и обеспечивающий достижение в наплавленном металле концентраций азота и кислорода не более 0,01 %, обеспечивает сохранение требуемой геометрической формы и плотности соединения оболочки, а также предотвращение ее разрушения при деформировании и уплотнении шихты, реализации, позволяет исключить возможность разрыва оболочки при деформировании, т.к. не содержит операций волочения, являющихся обязательными в других способах. Материал, полученный таким способом, обеспечивает достижение сохранности требуемой геометрической формы и герметичности при операциях передела, исключая при этом наличие в зоне деформирования растягивающих напряжений при одновременном получении соединения стыка оболочки внахлестку. Процессы уплотнения шихты и закрытия оболочки с получением стыка внахлестку осуществляют путем многоручьевой прокатки без применения операций волочения, приводящих к разрыву титановой оболочки. При многоручьевой прокатке оболочке придают чечевицеооб- разную форму, стык располагают на поверхности, имеющей минимальную кривизну поперечного сечения, а намотку материала в бухты и на направляемый стержень осуществляют с недопущением образования растягивающих усилий в зоне стыка оболочки. 1 з.п.ф-лы, 2 ил. G ч ю о ч о 4

| Способ изготовления порошковых электродных материалов | 1985 |

|

SU1338995A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-03-07—Публикация

1989-01-17—Подача