Изобретение относится к изготовлению сварочных материалов, в частности сварочных порошковых проволок.

Цель изобретения - повышение экономичности при одновременном повышении качества выпускаемых изделий.

Способ заключается в том, что уплотнение шихты начинают сразу же

после заполнения желоба при давлениях,о ферромарганец 7,2; ферросилиций 4;

20

превышающих предел текучести оболочки. Прокатка порошка в раскрытой оболочке с использованием закрытых калибров позволяет получить минимальное отклонение в пределах значений нормативно- 15 го коэффициента заполнения по всей длине проволоки. Равномерные физико- механические свойства шихты позволяют производить волочение со 31 ачительны- ми обжатиями. При этом устраняется опасность обрыва проволоки в местах локального изменения плотности шихты при заполнении ею оболочки. При волочении проволоки шихта, уплотненная по предлагаемому способу, работает как контртело.

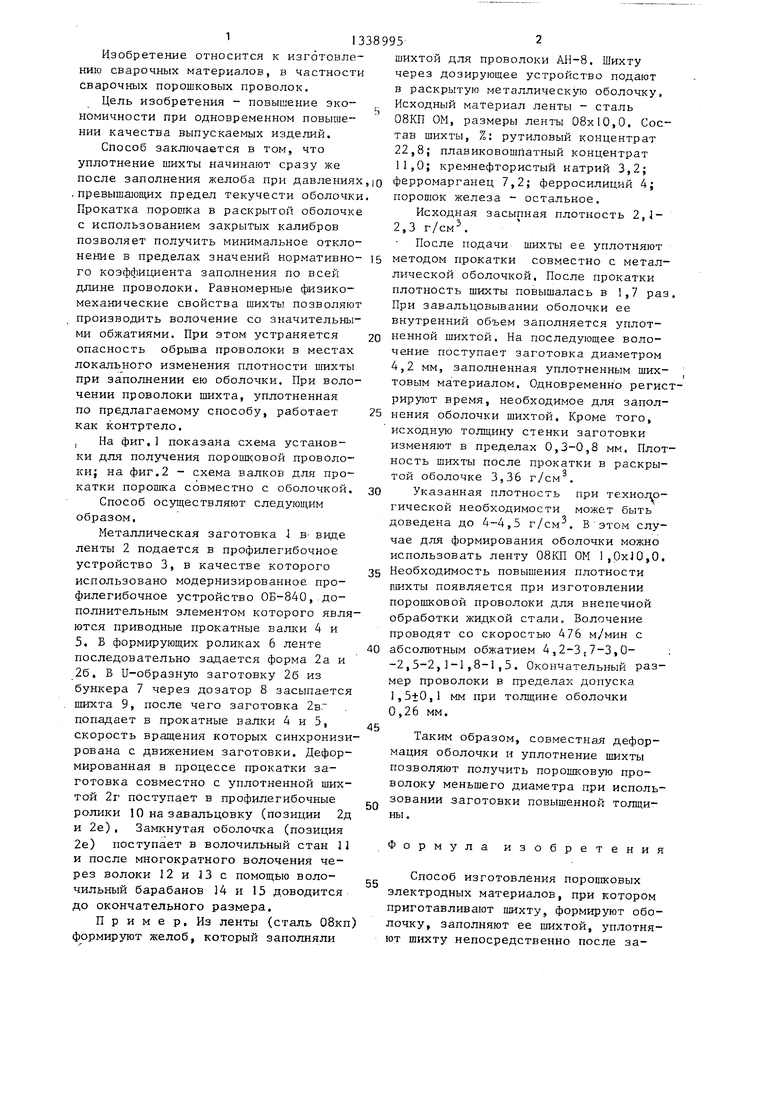

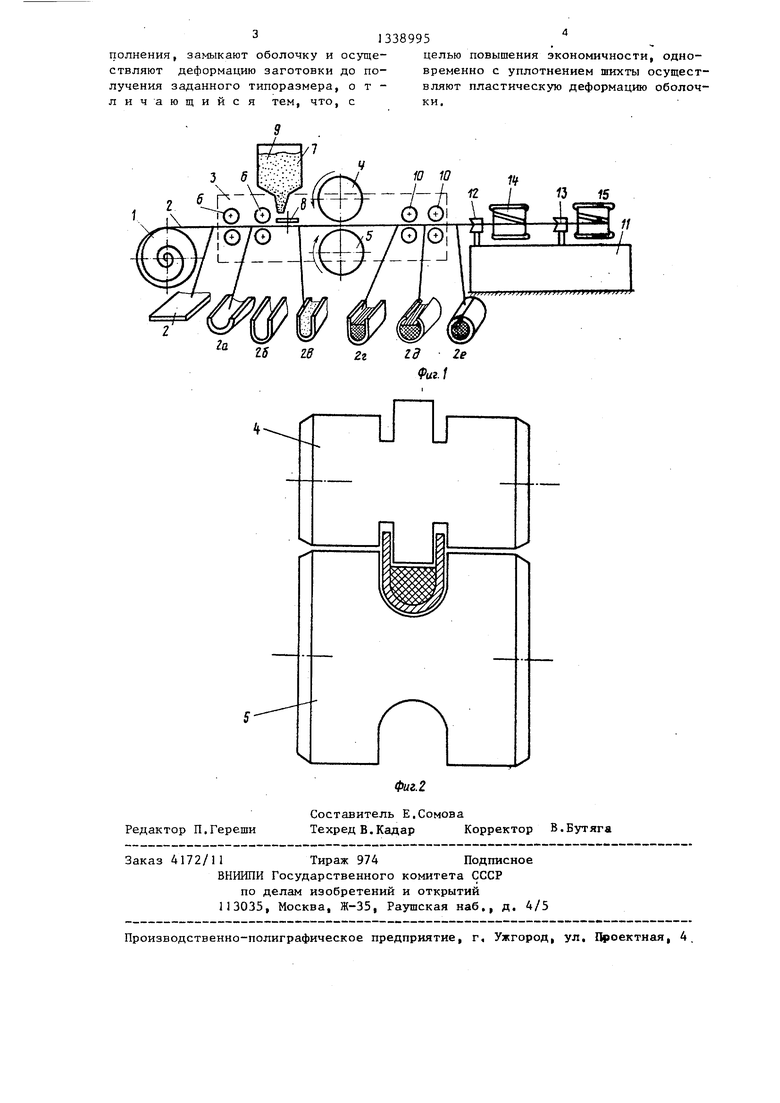

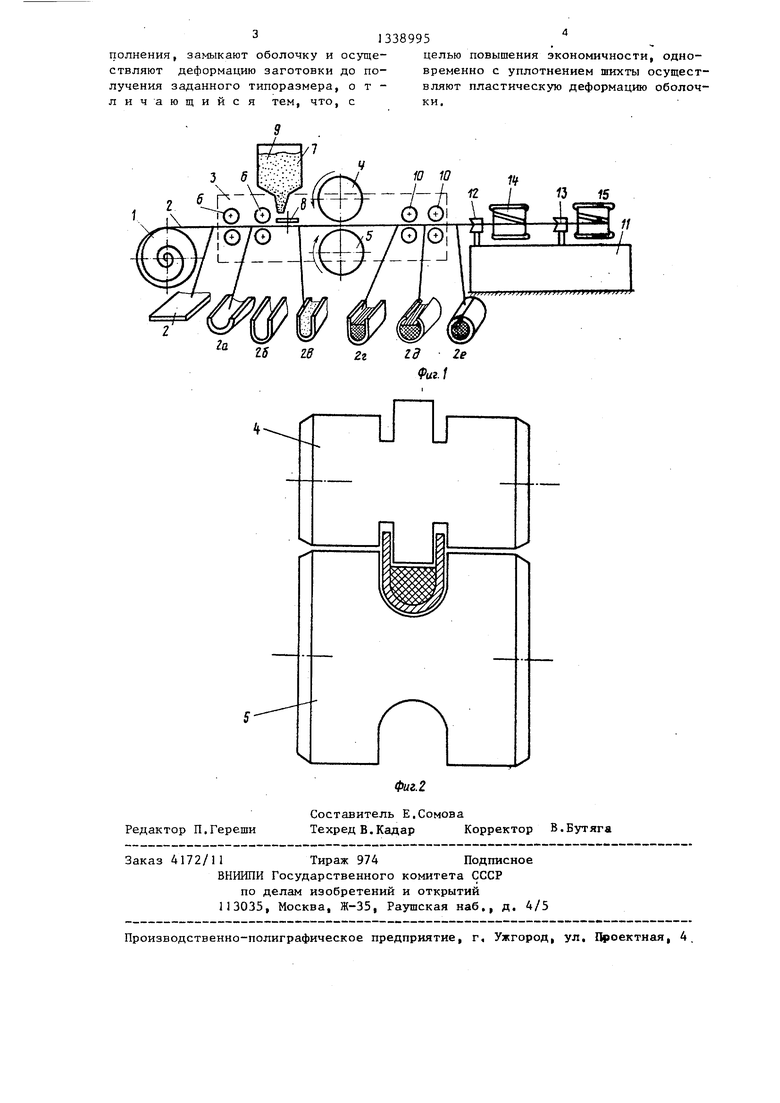

, На фиг,1 показана схема установки для получения порошковой проволоки; на фиг,2 - схема валков для прокатки порошка совместно с оболочкой.

Способ осуществляют следующим образом.

Металлическая заготовка I в- виде ленты 2 подается в профилегибочное устройство 3, в качестве которого использовано модернизированное профилегибочное устройство ОБ-840, дополнительным элементом которого являются приводные прокатные валки 4 и 5. Б формируюш;их роликах 6 ленте последовательно задается форма 2а и 26, В и-образную заготовку 2б из бункера 7 через дозатор 8 засыпается шихта 9, после чего заготовка 2в. попадает в прокатные валки 4 и 5, скорость вращения которых синхронизирована с движением заготовки. Деформированная в процессе прокатки заготовка совместно с уплотненной шихтой 2г поступает в профилегибочные ролики 10 на завальдозку (позиции 2д и 2е), Замкнутая оболочка (позиция 2е) поступает в волочильный стан 11 и после многократного волочения через волоки 12 и 33 с помощью волочильный барабанов 14 и 15 доводится до окончательного размера,

П р и м е р, Из ленты (сталь 08кп) формируют желоб, который заполняли

25

30

35

40

45

50

55

шихтой для проволоки АН-8. Шихту через дозирующее устройство подают в раскрытую металлическую оболочку, Исходный материал ленты - сталь 08КП ОМ, размеры ленты 08x10,0. Состав шихты, Z: рутиловый концентрат 22,8; плавиковошпатный концентрат 11,0; кремнефтористый натрий 3,2;

порошок железа - остальное.

Исходная засыпная плотность 2,1- 2,3 г/см

После подачи шихты ее уплотняют методом прокатки совместно с металлической оболочкой, После прокатки плотность шихты повышалась в 1,7 раз. При завальцовывании оболочки ее внутренний объем заполняется уплотненной шихтой. На последующее волочение поступает заготовка диаметром 4,2 мм, заполненная уплотненным шихтовым материалом. Одновременно регистрируют время, необходимое для заполнения оболочки шихтой. Кроме того, исходную толщину стенки заготовки изменяют в пределах 0,3-0,8 мм. Плотность шихты после прокатки в раскрытой оболочке 3,36 г/см.

Указанная плотность при технологической необходимости может быть доведена до 4-4,5 г/см . В этом случае для формирования оболочки можно использовать ленту 08КП ОМ 1,0x10,0,

Необходимость повышения плотности шихты появляется при изготовлении порошковой проволоки для внепечной обработки жидкой стали. Волочение проводят со скоростью 476 м/мин с абсолютным обжатием 4,2-3j7-3,О- : -2,5-2,1-1,8-1,5, Окончательный размер проволоки в пределах допуска 1,5+0,1 мм при толщине оболочки 0,26 мм.

Таким образом, совместная деформация оболочки и уплотнение шихты позволяют получить пороЕжовую проволоку меньшего диаметра при использовании заготовки повышенной толщины .

Формула изобретения

Способ изготовления пороцжовых электродных материалов, при котором приготавливают шихту, формируют оболочку, заполняют ее шихтой, уплотняют шихту непосредственно после заJ1338995

полнения, замыкают оболочку и осуще- целью повышения экономичности одно- ствляют деформацию заготовки до по- временно с уплотнением шихты осущест- лучения заданного типоразмера, о т - вляют пластическую деформацию оболоч- личающийся тем, что, с ки.

15

Редактор П.Гереши

Фиг. 2

Составитель Е.Сомова

Техред В.КадарКорректор В.Бутяга

Заказ 4172/11 Тираж 974 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086380C1 |

| Способ изготовления порошковой проволоки | 1989 |

|

SU1799704A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ | 2002 |

|

RU2218257C1 |

| Способ изготовления сварочной проволоки с наполнителем | 1985 |

|

SU1273226A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 1992 |

|

RU2095215C1 |

| Способ изготовления порошковой проволоки для сварки и наплавки | 1990 |

|

SU1722756A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМПУЛЬНО-ПОРОШКОВОЙ СИСТЕМЫ | 1995 |

|

RU2128566C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОВОЛОКИ | 1999 |

|

RU2147259C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ НАПЛАВОЧНОЙ ЛЕНТЫ ОДНОШОВНОЙ | 1998 |

|

RU2137565C1 |

Изобретение относится к изготовлению св арочных материалов, а именно порошковых проволок. Цель изобрете- ния - повышение экономичности процесса за счет использования для оболочек лент повышенной толщины. После заполнения оболочки шихтой осуществляют уплотнение шихты в разомкнутой оболочке с использованием закрытых калибров на режимах, обеспечивающих одновременна ™ пластическую деформацию оболочки. Такая последовательность операций одновременно приводит к повышению качества порошковой проволоки за счет равномерного заполнения оболочки шихтой. 2 ил. с сл 00 со 00 ;о QD ел

| Способ изготовления порошкового электрода | 1976 |

|

SU603499A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Чигарев В.В | |||

| и др | |||

| Выбор оптимальных параметров порошковой -ленты | |||

| Сварочное производство, 1980, № 9, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1987-09-23—Публикация

1985-07-04—Подача