Изобретение относится к сварке в нефтехимическом, атомно-энергетическом и общем машиностроении и может быть использовано при изготовлении порошковых проволок преимущественно для электродуговой и электрошлаковой сварки и наплавки.

Внешней характеристикой порошковой проволоки является ее технологическая надежность, которая зависит от конструкции и способа изготовления проволоки и включа- еттакие показатели, как механическая проч- ность оболочки, равномерное распределение и надежная изоляция шихты от воздуха и простота и производительность способа изготовления.

Производство порошковых проволок с оболочками из быстроупрочняющихся при деформации материалов (никеля и его сплавов, коррозионностойких сталей и др.) ввиду низкой технологичности процесса в СССР не налажено, а современная промышленность требует массового выпуска этой

продукции. Изготавливать порошковую проволоку (ПП) с оболочкой из таких материалов можно лишь отжигом ее при последовательном деформировании проволоки на волочильных станках. При этом значительно снижается качество продукции вследствие окисления шихты при нагреве. Изготовленные по традиционной технологии ПП из бы- строупрочняющегося материала обладают низкой технологической надежностью по причине плохой герметизации шихты, что приводит к ее гидратации, окислению и высыпанию в образующиеся зазоры,,

Высокотехнологичны, обладают хорошей герметичностью и равномерным распределением шихты ПП, изготовленные традиционным способом из одной ленты, сформированной в две оболочки.

Но оболочку таких проволок можно изготавливать только из лент толщиной не более 0,2 мм. В противном случае при использовании наиболее приемлемых в промышленности лент толщиной 0,4-0,8

Ё

4 Ю Ю VJ

сл о

мм, в особенности из быстроупрочняющих- ся при деформации материалов, оболочка не формируется.

Известна ПП, имеющая две оболочки: наружную и внутреннюю. Внутренняя оболочка с шихтой помещается в наружную, представляющую собой трубчатый кожух, стык кромок которой заваривается, чем обеспечивается надежная изоляция шихты.

Однако низкая пластичность сварного шва обуславливает недостаточную технологическую надежность ПП, так как в процессе ее изготовления (прокатка, волочение) наблюдаются расслоения и обрывы. Для предотвращения дефектов требуется отжиг проволоки,что нежелательно.

Наиболее близким к предлагаемому является способ изготовления ПП, при котором проволока содержит по крайней мере две оболочки с технологическими стыками, расположенными диаметрально противоположно относительно один другого, а шихта находится во внутренней и между внутренней и внешней оболочками.

Однако процесс изготовления этой проволоки сложен и длителен. Внутренняя оболочка заполняется шихтой, обжимается, волочится до необходимого диаметра, укладывается в канал новой оболочки, вновь волочится до размера укладки и т.д. После заключительной укладки волочение проволоки производится до диаметра готовой продукции. Для исключения промежуточного волочения необходимо иметь ленты/размеры которых соответствовали бы размерам укладки оболочек.

Цель изобретения - повышение производительности процесса изготовления порошковой проволоки при сохранении ее высокой технологической надежности.

Поставленная цель достигается тем, что технологические стыки двухслойной оболочки с шихтой, внешний слой которой выполняют из быстроупрочняющегося при деформации материала, а внутренний - из пластичного, располагают диаметрально противоположно относительно один другого и осуществляют совместное одновременное обжатие контактирующих слоев, а соотношение толщин внутреннего и внешнего слоя выбирают в пределах 0,12-0,30.

На фиг. 1 изображена схема изготовления проволоки; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1.

Устройство для производства проволоки содержит кассету 1 (фиг. 1) с лентой внешнего слоя оболочки,кассету 2 с лентой внутреннего слоя, два формующих устройства 3, дозатор 4 шихты, фильеры 5 и барабан б для намотки готовой продукции..

Процесс изготовления ПП состоит из формовки двухслойной оболочки и одной- двух протяжек через фильеры до заданного диаметра и заключается в следующем.

Ленты внешнего и внутреннего слоев оболочки пропускают через формующие устройства 3, придающие им форму сегментов

цилиндрической поверхности (фиг. 2), Лента внутреннего слоя пропускается затем через дозатор 4, заполняющий ее шихтой (фиг. 3), после чего обе ленты совместно обжимаются в фильере 5. Контактирование слоев между собой и их различный материал обеспечивают возможность осуществления их совместной одновременной деформации (внешний слой деформируется преимущественно в упругой области, а внутренний - в

пластической), что приводит после снятия нагрузки к полному закрытию внутреннего стыка, равномерному обжатию шихты и ее герметизации.

При последующем волочении на заданный диаметр процесс аналогично повторяется, обеспечивая высокую степень уплотнения шихты без расслоений и обрывов проволоки. Обжатие слоев происходит так, что внешний и внутренний стыки находятся диаметрально противоположно относительно один другого. Готовая двухслойная ПП (фиг. 4, где 7 - внешний слой, 8 - внутренний слой, 9 - шихта) наматывается на барабан 6.

Пример. Порошковую проволоку

изготавливали предлагаемым способом из следующих материалов: внешний слой оболочки - из никелевой ленты НП2 0,5 х 15, ГОСТ 2170-73, а внутренний - из стальной

ленты СВ-08кп (ТУ 503-71) со следующими соотношениями толщин : 0,12; 0,30; 0,10; 0,20; 0,35. В качестве шихты использовали смесь порошков металлов и минералов, коэффициент заполнения 0,4. Содержание железа в никелевом наплавленном металле при предлагаемом граничном соотношении слоев оболочки обеспечивали не более 15%, Ограничение содержания железа в подобных сплавах объясняются ухудшением их

сварочно-технологических свойств.

Проволоку получали формированием двухслойной оболочки с заполненной шихтой полостью. При этом внешний слой вы- полняли из быстроупрочняющегося при деформации материала (никелевой ленты), а внутренний - из пластичного (стальной ленты), стыки слоев располагали диаметрально противоположно один другому. Последовательным волочением через фильеры разных.

диаметров получали проволоку диаметром 3 мм,

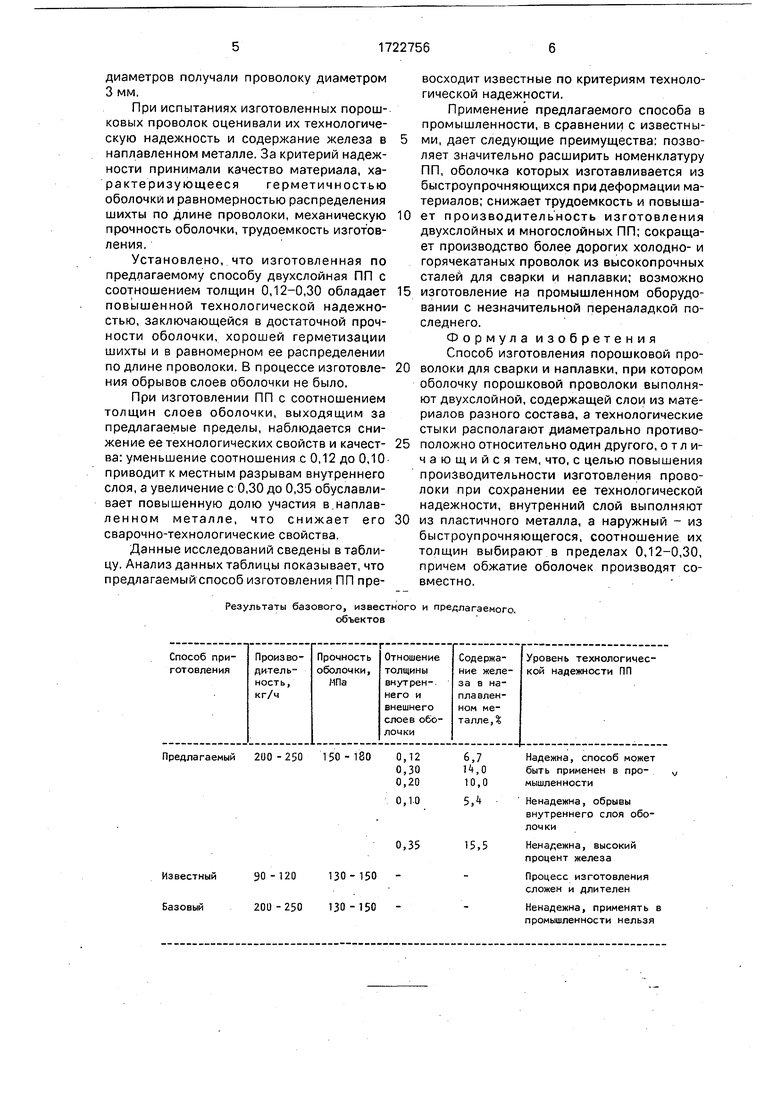

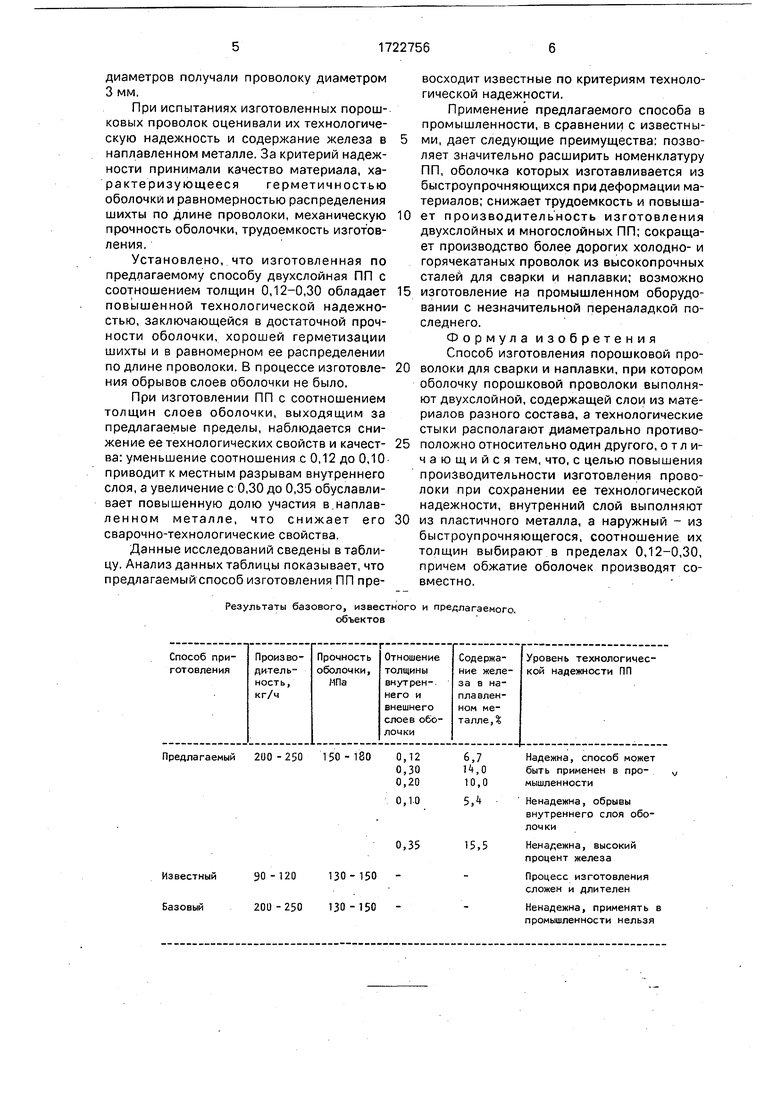

При испытаниях изготовленных порошковых проволок оценивали их технологическую надежность и содержание железа в наплавленном металле. За критерий надежности принимали качество материала, характеризующееся герметичностью оболочки и равномерностью распределения шихты по длине проволоки, механическую прочность оболочки, трудоемкость изготовления.

Установлено, что изготовленная по предлагаемому способу двухслойная ПП с соотношением толщин 0,12-0,30 обладает повышенной технологической надежностью, заключающейся в достаточной прочности оболочки, хорошей герметизации шихты и в равномерном ее распределении по длине проволоки. В процессе изготовле- ния обрывов слоев оболочки не было.

При изготовлении ПП с соотношением толщин слоев оболочки, выходящим за предлагаемые пределы, наблюдается снижение ее технологических свойств и качест- ва: уменьшение соотношения с 0,12 до 0,10 приводит к местным разрывам внутреннего слоя, а увеличение с 0,30 до 0,35 обуславливает повышенную долю участия в.наплавленном металле, что снижает его сварочно-технологические свойства.

Данные исследований сведены в таблицу. Анализ данных таблицы показывает, что предлагаемый способ изготовления ПП превосходит известные по критериям технологической надежности.

Применение предлагаемого способа в промышленности, в сравнении с известными, дает следующие преимущества: позволяет значительно расширить номенклатуру ПП, оболочка которых изготавливается из быстроупрочняющихся при деформации материалов; снижает трудоемкость и повышает производительность изготовления двухслойных и многослойных ПП; сокращает производство более дорогих холодно- и горячекатаных проволок из высокопрочных сталей для сварки и наплавки; возможно изготовление на промышленном оборудовании с незначительной переналадкой последнего.

Ф о р м у л а и з о б р е т е н и я Способ изготовления порошковой проволоки для сварки и наплавки, при котором оболочку порошковой проволоки выполняют двухслойной, содержащей слои из материалов разного состава, а технологические стыки располагают диаметрально противоположно относительно один другого, отличающийся тем, что, с целью повышения производительности изготовления проволоки при сохранении ее технологической надежности, внутренний слой выполняют из пластичного металла, а наружный - из быстроупрочняющегося, соотношение их толщин выбирают в пределах 0,12-0,30, причем обжатие оболочек производят совместно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ СПЛАВА НА ОСНОВЕ АЛЮМИНИДА НИКЕЛЯ NiAl | 2004 |

|

RU2274536C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ | 2023 |

|

RU2811878C1 |

| НАНОСТРУКТУРИРОВАННАЯ ПОРОШКОВАЯ ПРОВОЛОКА | 2013 |

|

RU2538875C1 |

| Способ изготовления порошковой проволоки | 1978 |

|

SU992145A1 |

| КОМПОЗИЦИОННАЯ ПРОВОЛОКА ДЛЯ ДУГОВОЙ СВАРКИ И НАПЛАВКИ | 2011 |

|

RU2478029C2 |

| Способ изготовления сварочной проволоки с наполнителем | 1985 |

|

SU1273226A1 |

| Способ изготовления порошковой проволоки | 1984 |

|

SU1235690A1 |

| Способ изготовления порошковой проволоки | 1987 |

|

SU1532255A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМПУЛЬНО-ПОРОШКОВОЙ СИСТЕМЫ | 1995 |

|

RU2128566C1 |

| Способ изготовления порошковой проволоки | 1989 |

|

SU1632716A1 |

Изобретение относится к сварке и может быть использовано при изготовлении порошковых проволок для сварки и наплавки. Цель изобретения - повышение производительности изготовления порошковой проволоки при сохранении ее технологической надежности. Порошковая проволока содержит двухслойную оболочку, внешний слой которой выполнен из быстроупрочняю- щегося материала, а внутренний - из пластичного. Осуществляют совместное одновременное обжатие контактирующих слоев, а соотношение толщин внутреннего и внешнего слоев выбирают в пределах 0,12-0,30. 4 ил., 1 табл.

Результаты базового, известного и предлагаемого. объектов

Известный 90-120 130-150 Базовый 200-250 130-150

процент железа

Процесс изготовления сложен и длителен

Ненадежна, применять в промышленности нельзя

А-А

Б-Б

В-В

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ИЛИ НАПЛАВКИ ОТКРЫТОЙ ДУГОЙ | 0 |

|

SU203111A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР Ms 916191, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-30—Публикация

1990-01-23—Подача