закрепленного на нем посредством оси рычага, расположенного с возможностью взаимодействия с площадкой.

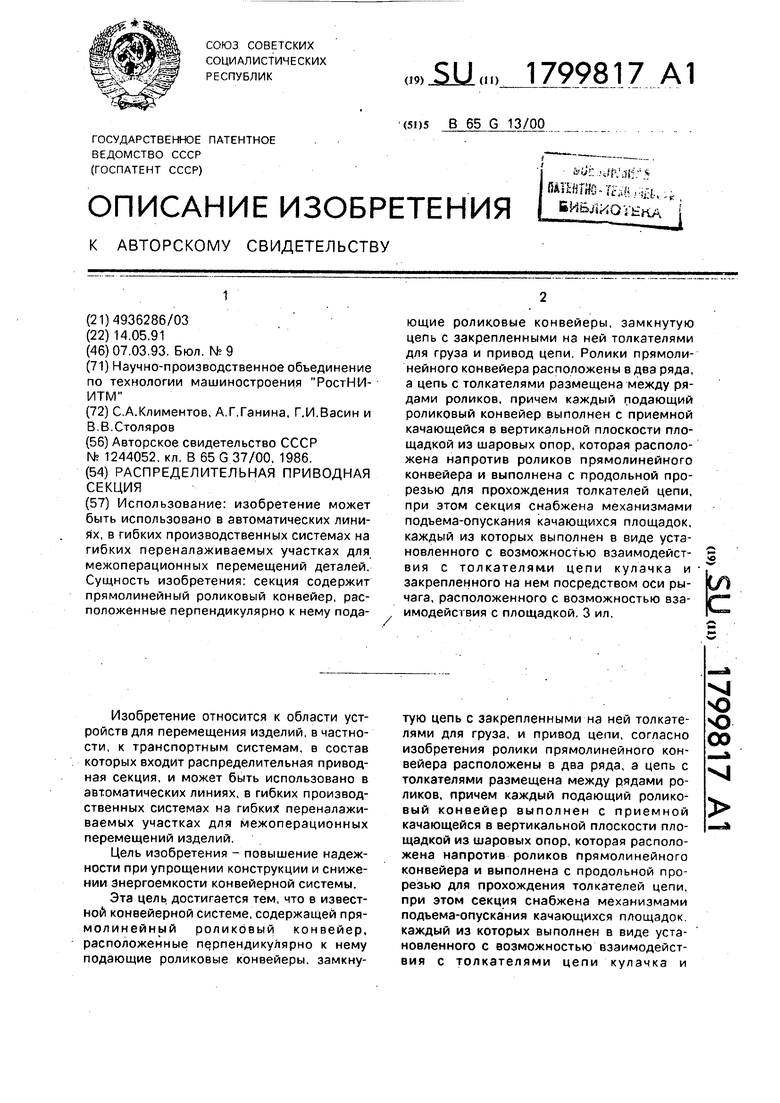

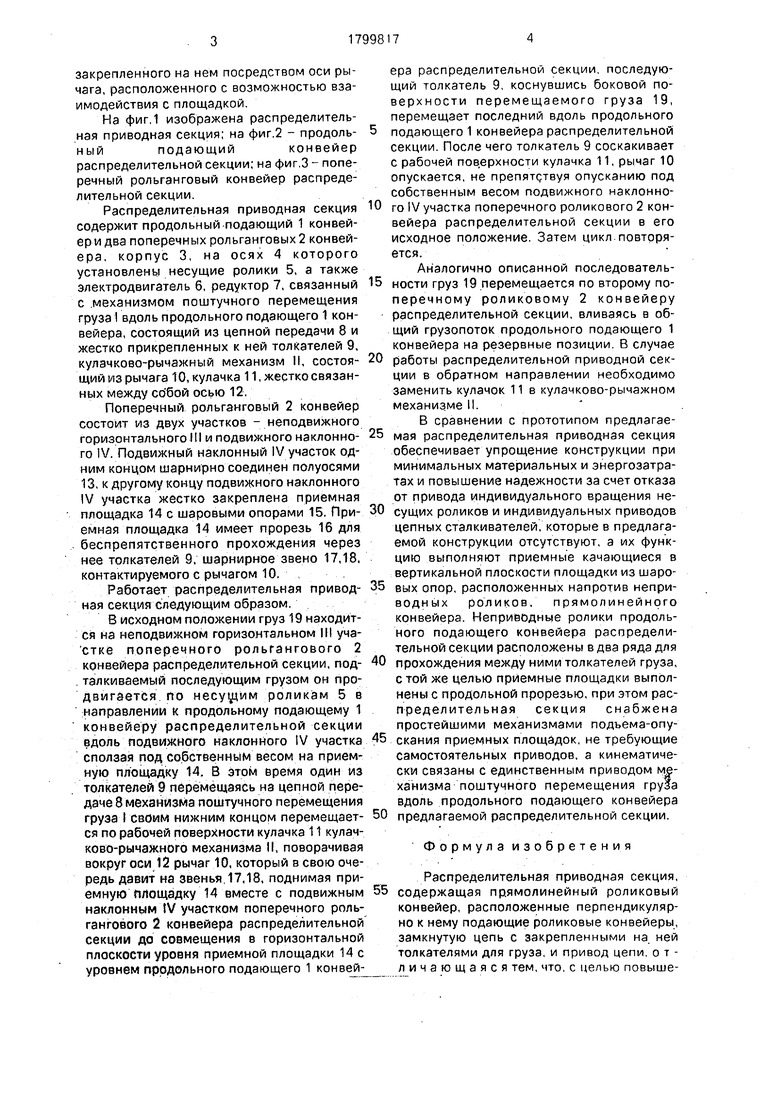

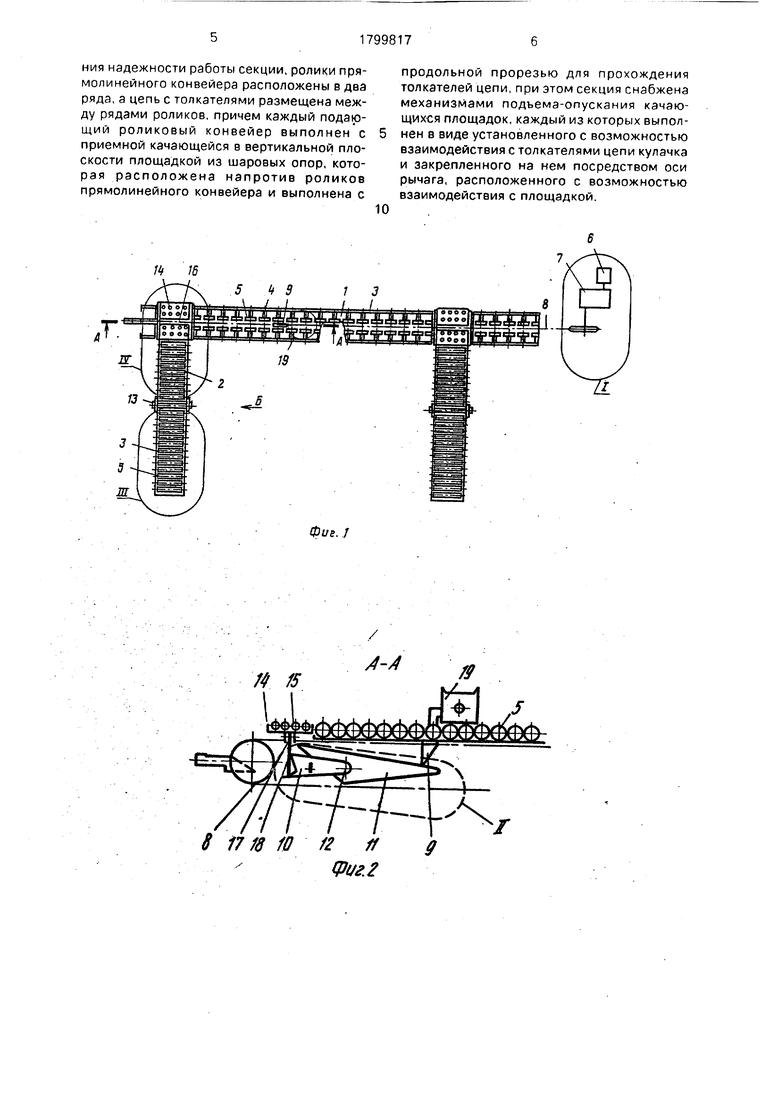

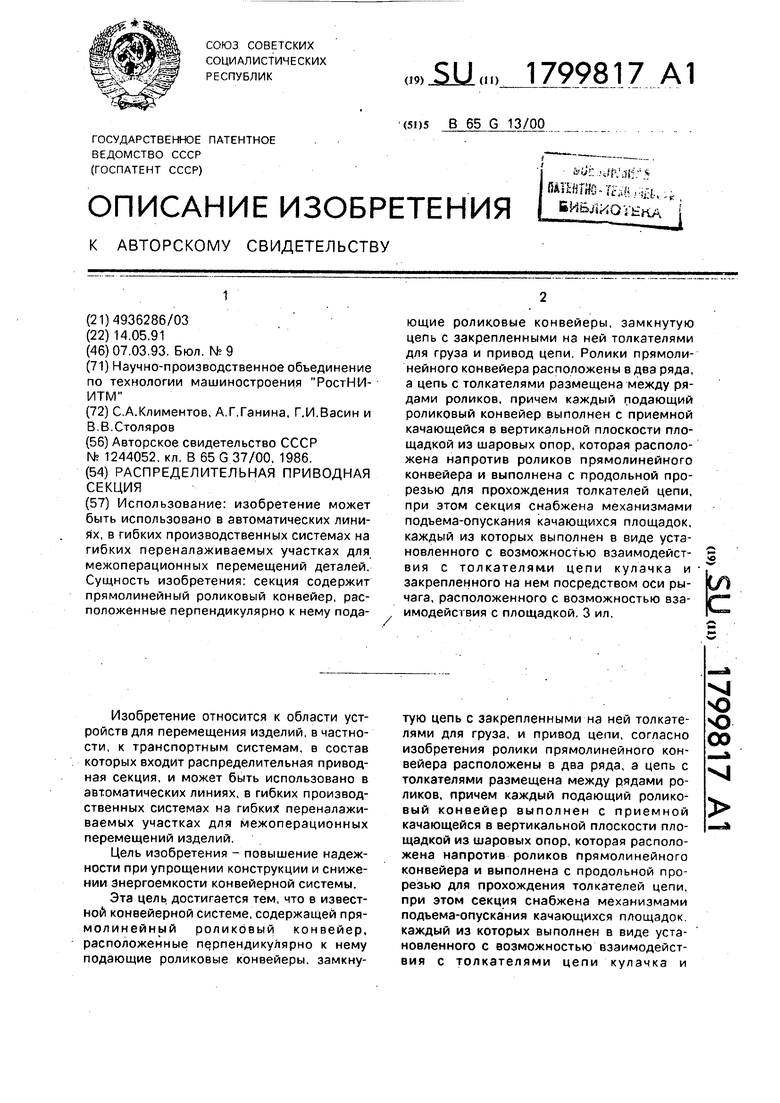

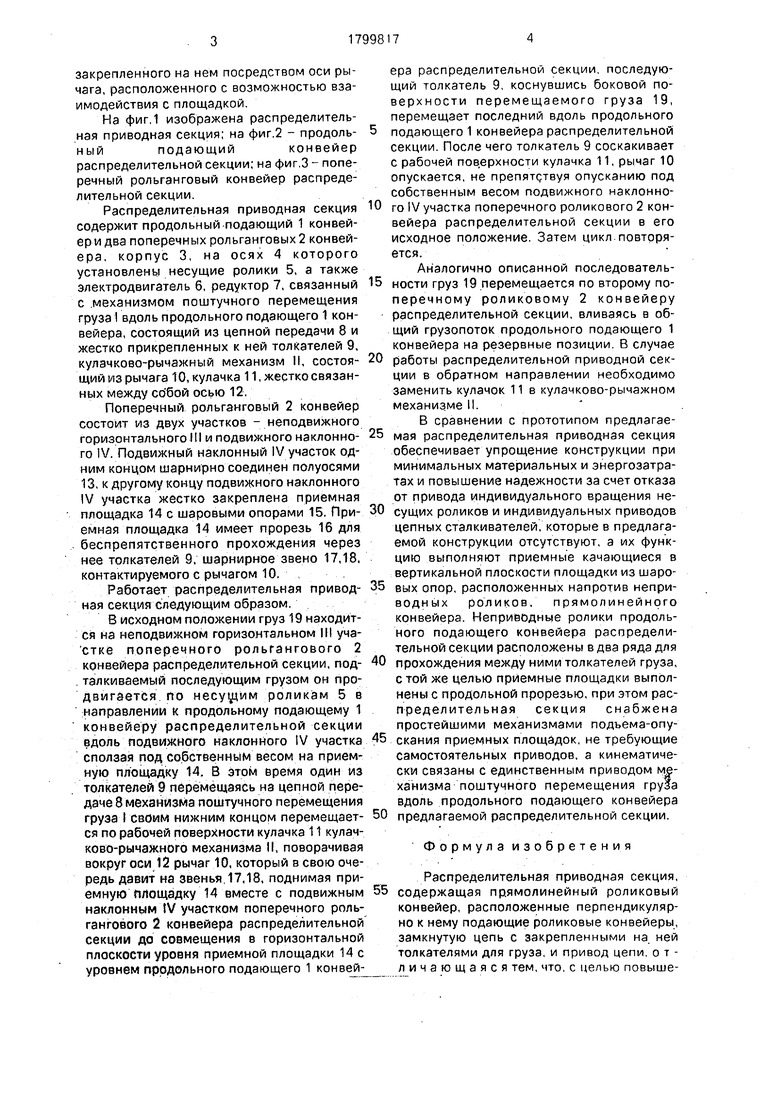

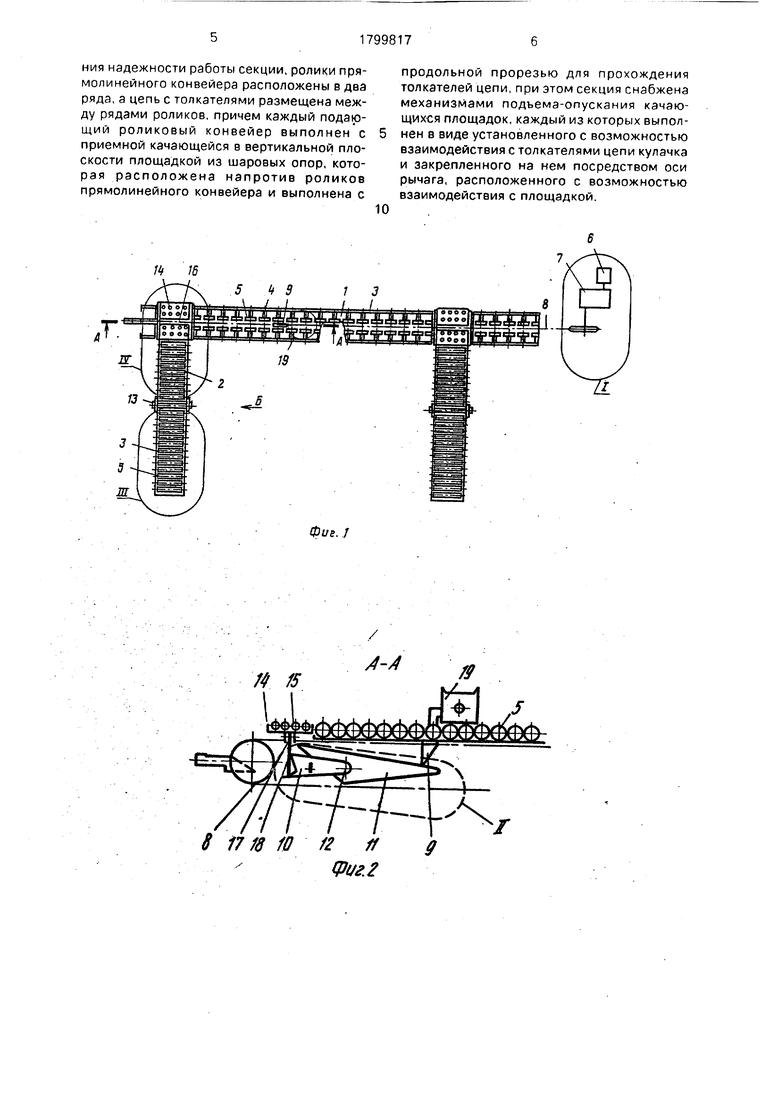

На фиг.1 изображена распределительная приводная секция; на фиг.2 - продольныйподающий конвейер распределительной секции; на фиг.З - поперечный рольганговый конвейер распределительной секции.

Распределительная приводная секция содержит продольный подающий 1 конвейер и два поперечных рольганговых 2 конвей- ера, корпус 3, на осях 4 которого установлены несущие ролики 5, а также электродвигатель 6, редуктор 7, связанный с .механизмом поштучного перемещения груза I вдоль продольного подающего 1 конвейера, состоящий из цепной передачи 8 и жестко прикрепленных к ней толкателей 9. кулэчково-рычажный механизм II, состоящий из рычага 10, кулачка 11, жестко связанных между собой осью 12.

Поперечный рольганговый 2 конвейер состоит из двух участков - неподвижного горизонтального ЛI и подвижного наклонного IV. Подвижный наклонный IV участок одним концом шарнирно соединен полуосями 13, к другому концу подвижного наклонного IV участка жестко закреплена приемная площадка 14 с шаровыми опорами 15. Приемная площадка 14 имеет прорезь 16 для беспрепятственного прохождения через нее толкателей 9, шарнирное звено 17,18, контактируемого с рычагом 10.

Работает распределительная приводная секция следующим образом.

В исходном положении груз 19 находится на неподвижном горизонтальном III уча- стке поперечного рольгангового 2 конвейера распределительной секции, под- . талкиваемый последующим грузом он продвигается, по несущим роликам 5 в направлении к продольному подающему 1 конвейеру распределительной секции вдоль подвижного наклонного IV участка сползая под собственным весом на приемную площадку 14. В этом время один из толкателей 9 перемещаясь на цепной передаче 8 механизма поштучного перемещения груза I своим нижним концом перемещается по рабочей поверхности кулачка 11 кулач- ково-рычажного механизма II, поворачивая вокруг оси 12 рычаг 10, который в свою очередь давит на звенья. 17,18, поднимая приемную площадку 14 вместе с подвижным наклонным IV участком поперечного рольгангового 2 конвейера распределительной секции до совмещения в горизонтальной плоскости уровня приемной площадки 14 с уровнем продольного подающего 1 конвей0

5

0

5

0

5

0

5

0

ера распределительной секции, последующий толкатель 9, коснувшись боковой поверхности перемещаемого груза 19, перемещает последний вдоль продольного подающего 1 конвейера распределительной секции. После чего толкатель 9 соскакивает с рабочей поверхности кулачка 11, рычаг 10 опускается, не препятствуя опусканию под собственным весом подвижного наклонного IV участка поперечного роликового 2 конвейера распределительной секции в его исходное положение. Затем цикл повторяется.

Аналогично описанной последовательности груз 19 перемещается по второму поперечному роликовому 2 конвейеру распределительной секции, вливаясь в общий грузопоток продольного подающего 1 конвейера на резервные позиции. В случае работы распределительной приводной секции в обратном направлении необходимо заменить кулачок 11 в кулачково-рычажном механизме II.

В сравнении с прототипом предлагаемая распределительная приводная секция обеспечивает упрощение конструкции при минимальных материальных и энергозатратах и повышение надежности за счет отказа от привода индивидуального вращения несущих роликов и индивидуальных приводов цепных сталкивателей, которые в предлагаемой конструкции отсутствуют, а их функцию выполняют приемные качающиеся в вертикальной плоскости площадки из шаровых опор, расположенных напротив неприводных роликов, прямолинейного конвейера. Неприводные ролики продольного подающего конвейера распределительной секции расположены в два ряда для прохождения между ними толкателей груза, с той же целью приемные площадки выполнены с продольной прорезью, при этом распределительная секция снабжена простейшими механизмами подъема-опускания приемных площадок, не требующие самостоятельных приводов, а кинематически связаны с единственным приводом механизма поштучного перемещения груза вдоль продольного подающего конвейера предлагаемой распределительной секции.

Формула изобретения

Распределительная приводная секция, содержащая прямолинейный роликовый конвейер, расположенные перпендикулярно к нему подающие роликовые конвейеры, замкнутую цепь с закрепленными на ней толкателями для груза, и привод цепи, о т - личающаяся тем, что, с целью повышения надежности работы секции, ролики прямолинейного конвейера расположены в два ряда, а цепь с толкателями размещена между рядами роликов, причем каждый подающий роликовый конвейер выполнен с приемной качающейся в вертикальной плоскости площадкой из шаровых опор, которая расположена напротив роликов прямолинейного конвейера и выполнена с

0

продольной прорезью для прохождения толкателей цепи, при этом секция снабжена механизмами подъема-опускания качающихся площадок, каждый из которых выполнен в виде установленного с возможностью взаимодействия с толкателями цепи кулачка и закрепленного на нем посредством оси рычага, расположенного с возможностью взаимодействия с площадкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для формирования на поддонах пакетов из затаренных в мешки грузов | 1975 |

|

SU557022A1 |

| Устройство для разборки пакета штучных грузов | 1985 |

|

SU1350089A1 |

| Устройство для поштучной выдачи грузов с наклонного стеллажа | 1975 |

|

SU865716A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| ЗАГРУЗЧИК ЗАГОТОВОК ПРОТЕКТОРОВ КРУПНОГАБАРИТНЫХ ШИН | 1969 |

|

SU251455A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ВОЛОКНИСТЬ!Х ТРУБ | 1971 |

|

SU294742A1 |

| НАКОПИТЕЛЬНЫЙ КОНВЕЙЕР ШТУЧНЫХ ГРУЗОВ | 1991 |

|

RU2018472C1 |

| Устройство для контроля и сортировки магнитов | 1987 |

|

SU1443979A1 |

| Устройство для перегрузки грузов на приемные конвейеры | 1988 |

|

SU1655874A1 |

| Устройство для сортировки коконов по степени жесткости их оболочек | 1986 |

|

SU1498833A1 |

Авторы

Даты

1993-03-07—Публикация

1991-05-14—Подача