Пзвестны автоматические линии для производства волокнистых труб, в которых по ходу технологического процесса имеются камера волокиоосаждения, станок транспортного типа для навивки труб, станок конвейерного тина для прокатки и калибровки труб, копвейерное сушило, промежуточный магазин скалок с питателем, станок для извлечения скалок из труб с цепным захватом, станок для продольного и ноперечного разрезания труб, ценной толкающий конвейер возврата скалок, устройства для очистки, смазки скалок и подачи их на навивку.

Однако известные автоматические линии для производства волокнистых труб имеют низкую производительность и не обеспечивают необходимого качества изделий и достаточной надежности работы.

В предложенной автоматической линии эти недостатки устранены.

Достигается это тем, что в пей по ходу технологического процесса установлены соответственно: после камеры волокноосаждения - машина для рулонирования волокнистого ковра с прослаиванием рулонов бумагой и промежуточный складывающийся приводной рольганг; перед конвейерным сушилом-промежуточпый магазин скалок с питателем, а между устройством для извлечения скалок и конвейером возврата - промежуточный рольГанг с магазином и устройство.м для загрузки и выгрузки скалок при переналадке линпп на другой типоразмер труб.

Для навивки труб в авто.матической линии может быть установлен станок рольгангового типа, а калибрующие транспортеры ее станка для прокатки и калибровки труб выполнены пластинчатыми, с накладками, например деревянными, нричсм приводные цепи

или ремнп транспортеров выполнены замкнутыми в виде треугольпиков, вершинами которых являются ведущие и натяжные звездочки, расноложенные одна над другой, и приводные звездочки калибрующих транспортеров.

В пастоян1ем изобретении предусмотрено совмеп1,еппе устройства для очистки скалок со стапком для извлечения скалок из труб с цешплм захватом, при этом устройство для

очистки скалок может быть выполнено в виде кольцевой щеточиой обоймы, а станок для извлечения скалок из труб с цеипым захватом может быть выполнен с рольгангом, установлеппы.м па наклонном круговом рельсовом

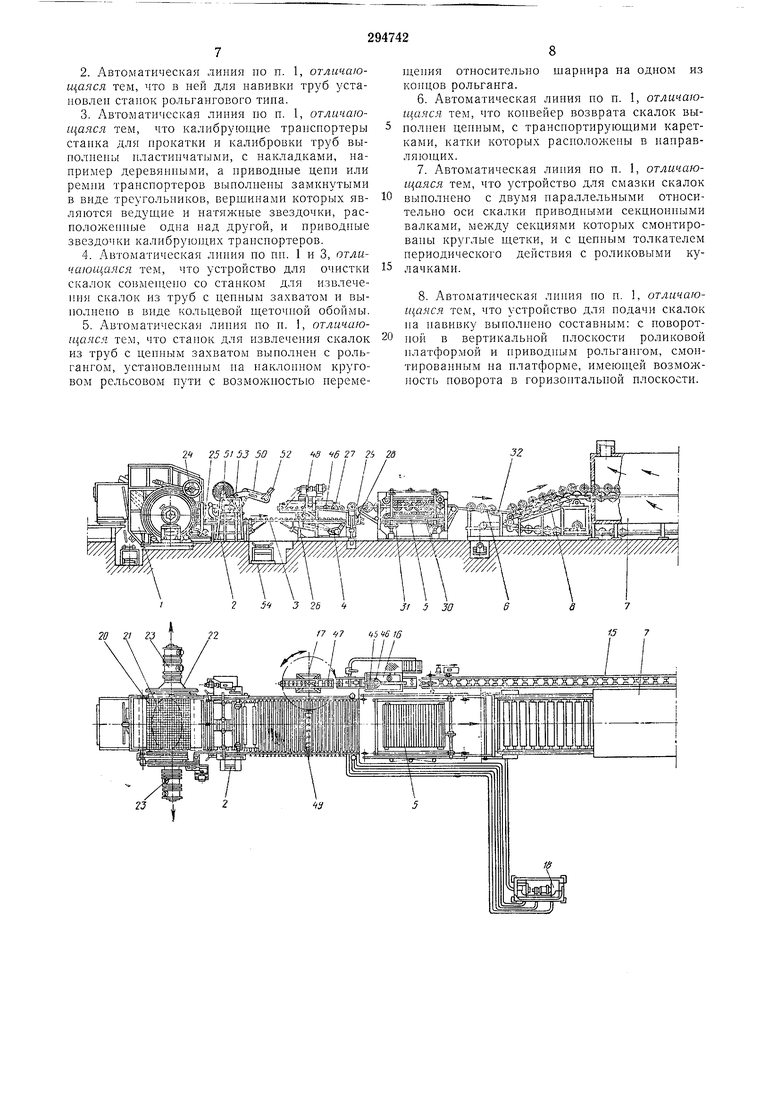

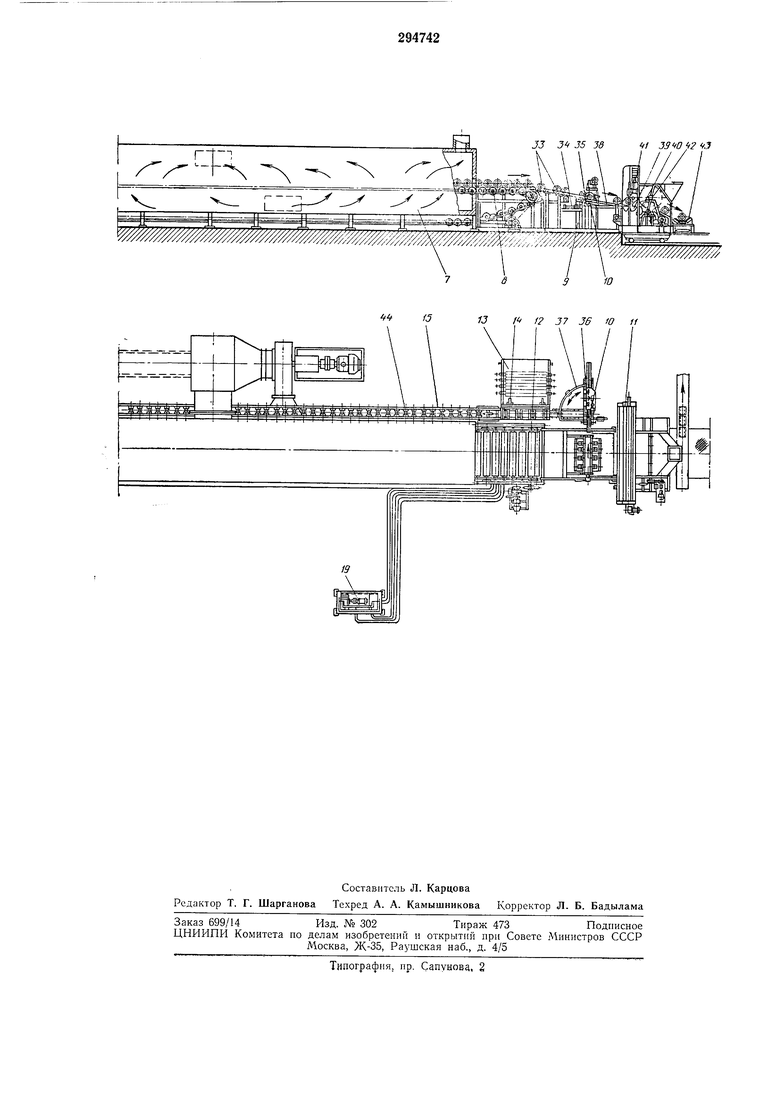

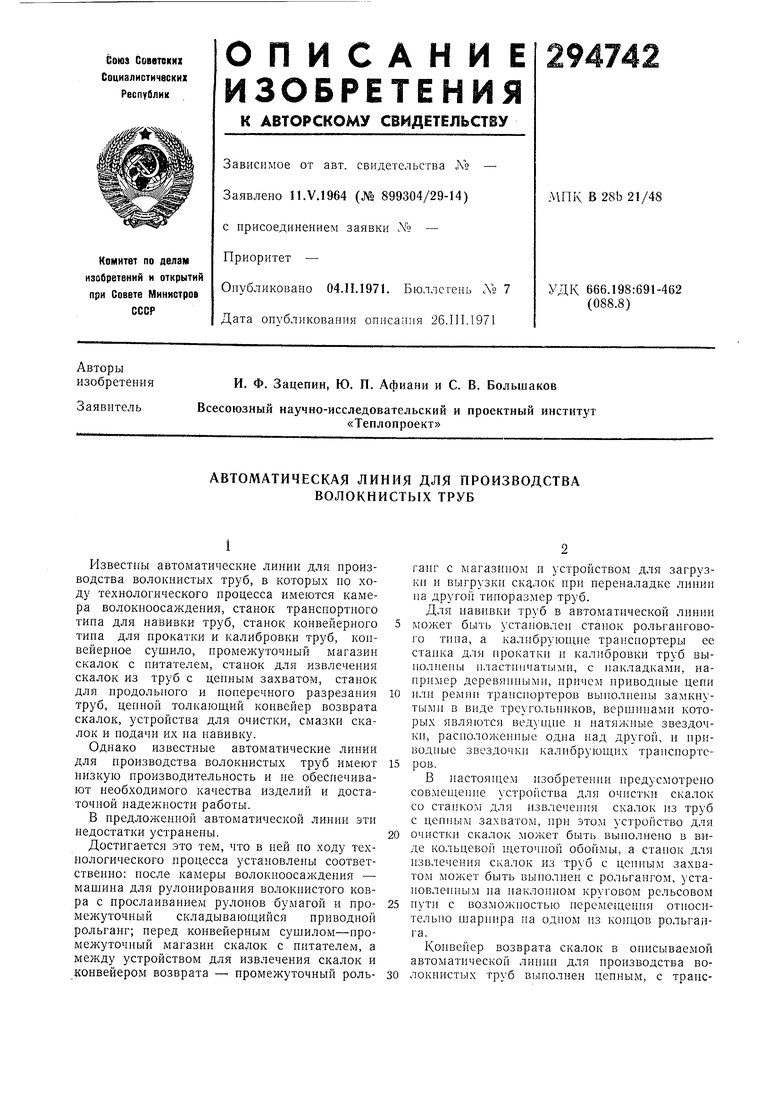

нути с возможностью перемещения относительно шарнира на одном из ко1щов рольганга. портирующими каретками, катки которых расположены в направляющих. Устройство для смазки скалок в этой автоматической линии выполнено с двумя параллельн -лми относительно оси скалки приводными секциоппыми валками, между секциями которых смонтированы круглые щетки, и с цепным толкателем периодического действия с роликовыми кулачками, а устройство для подачи скалок - составным: с поворотной в вертикальной плоскости роликовой платформой и приводным рольгангом, смонтированным па платформе, имеющей возможность поворота в горизонтальной плоскости.. Па чертеже изображена описываемая автоматическая липия в двух проекциях. Автоматическая линия включает по ходу технологического процесса камеру 1 волокноосаждения барабанного типа; машину 2 для рулонирования волокнистого ковра с прослаиванием рулона бумагой {на случай вынужденной остановки линии); промежуточный складывающийся приводной рольганг 3 для разъединения линии в случае включения в работу машины 2 для рулонирования; станок 4 рольгангового типа для навивки труб; станок 5 конвейерного тина для прокатки и калибровки волокнистых труо; промежуточные магазины 6 скалок с питателем; конвейерное сушило 7, снабженное транспортируюпдими роликами 8; станок 9 с цепным захватом для извлечения скалок из высушенных труб, совмещенныи с устройством для очистки скалок. выполненным в виде кольцевой плеточной обоймы W; станок 11 для продольного и ноперечного разрезания высушенных труб; промежуточный регулируемый рольганг 12 со стеллажом-магазином 13 и устройством 14 для загрузки и выгрузки скалок при переналадке липии на другой типоразмер труб; цепной однониточный конвейер /5 возврата скалок на навивку с транспортирующими каретками, катки которых расположены в направляющих; устройство 16 для смазки скалок; устройство 17 для подачи скалок на навивку; групповой гидропривод 18 головной части линии; групповой гидропривод 19 хвостовой части лииии. Липия снабжена парком скалок для произ водства 12-ти типоразмеров труб. Лииия работает следующим образом. Волокнистые нити, вырабатываемые центрифугой из расплава, осаждаются па приводном перфорирова}пюм барабане 20 камеры I волокноосаждения путем отсоса воздуха через регулируемое отверстие 21 в камере отсоса 22, помещенной неподвижно внутри перфорированного барабана. Отсос производится с двух сторон камеры отсоса вентиляторами 23. Во время осаждения волокнистые нити иропитываются связующим раствором, например феполоспиртами, распыляемым с помощью форсунок. Формирование равномерного ковра производится за счет регулирования отсоса по ширине камеры. Ковер подпрессовывается до требуемой толщины с помощью поднрессовочного барабана 24. Затем ковер поступает но рольгангу 25 камеры волокноосаждения п промежуточному приводному секционному рольгангу 3 через захватывающие валки 26 в станок 4 с питателем к магазинам 27 на навивочные барабаны 28 и прижимается ими к последним. Ковер заправляется на скалки приводными роликами 29, которые в процессе навивки прижимаются к навиваемой трубе с помощью пружин или противовесов и но мере увеличения диаметра отклоняются. По окончании навивки ковра на скалку происходит подъем скалки с навитой трубой вверх и передача скалки в станок 5 для прокатки и калибровки труб. Прокатка и калибровка труб производятся при непрерывном движении между полотнами верхнего и нижнего пластинчатых транспортеров 30, движущихся в противоположных направлениях. Полотна пластинчатых транспортеров выполнены с деревянными и т. п. накладками, а приводные цепи или ремни этих транснортеров выполнены замкнутыми в виде треугольников, вершинами которых являются ведущие и натяжные звездочки, расположенные одна над другой, и приводные звездочки калибрующих транспортеров. Для настройки на разные диаметры калибруемых труб расстояние между транспортерами изменяется с помощью винтового устройства 31. Откалибровапные трубы па скалках скатываются в магазин 6, откуда питателем 32 по одной подаются на транспортирующие ролики 8 конвейерного сушила 7, которые катятся по направляющим, а вместе с пими вращаются изделия, при этом дымовые газы, нагретые до температуры 150-200°С, подаются под движущиеся ролики и из верхней части тунпеля отсасываются па выброс. Тепловой режим сушила регулируется средствами автоматики и теплового контроля. После окончания процесса полимеризации связующего высохшие трубы скатываются в магазин 35 и с помощью питателя 34 подаются но одной в станок 9 для извлечения скалок из высушенных труб, где труба зажимается обрезиненными захватами 35, а затем цепным захватом скалки по одной вытаскиваются из труб в бок на рольганг 36, установленный па наклонном круговом рельсовом пути 37 с возможностью перемещепия относительно шарнира на одпом из концов рольганга. Освобождаемые волокнистые трубы скатываются на наклонный регулируемый приемный стол 38 станка резания 1, состоящего из двух взаимосвязанных и синхронизированных турникетов, одного 39 для удерлсания труб при продольном разрезе и другого 40 для подачи при поперечной резке, и установленных над ними каретки с ножом 41 продольной резки и вала 42 с поперечными дисковыми волнами. Со станка // трубы выкатываются на приемный транспортер 43 для отправки на склад.

В процессе выемки скалки протаскиваются цепным захватом через регулируемую кольцевую щеточную обойму 10 для очистки от пригара, ваты и пыли.

Очищенные скалки скатываются на промежуточный наклопный рольганг 12 с устройством 14 для загрузки и выгрузки скалок па стеллаж-магазин 13 и из него при переналадке линии на другой типоразмер труб.

С рольгапга 12 скалки скатываются под действием собственного веса на транспортирующие каретки 44 цепного однониточного конвейера 15 возврата скалок па повторный цикл. Каретки конвейера имеют призматический профиль для транспортирования скалок разного диаметра. Катки кареток движутся в направляющих.

Примепение цеппого конвейера с каретками дает возможность увеличить скорость возврата скалок и, следовательно, сократить количество скалок на возвратной линии, а также общее потребное количество скалок.

С конвейера возврата скалки поступают на устройство 16 для смазки, снабженное трубчатыми нагревателями смазывающего материала, например петролатума.

Здесь скалки протаскиваются через мехапизм смазки с помощью цепного толкателя периодического действия с роликовыми кулачками, которые дают возможность скалке при продольном движении вращаться на двух приводных секциопных валках 45 с продольной нарезкой. В промежутках между секциями валков смонтированы круглые щетки 46, смазывающие скалку расплавленным нетролатумом.

Затем скалки передаются кулачковым толкателем на устройство 17 для подачи скалок в магазип 27 станка навивки 4, которое выполнено с поворотной роликовой платформой 47 и приводпым рольгангом 48, смонтированным па платформе, имеющей возможность поворачиваться в горизонтальной плоскости.

Устройством 17 скалка подается на неприводной рольганг 49, находящийся на станке 4, после опрокидывания которого скалка скатывается на магазин станка 4.

Все станки и механизмы линии снабжены регулируемыми приводами.

Силовые движения механизмов вынолняются гидроцилиндрами, питаемыми групповыми гидроприводами 18 и 19 раздельно для головной и хвостовой частей линии.

Автоматическая линия управляется с центрального пульта.

Линия снабжена электроблокировкой на случай аварии.

На случай вынужденной остановки линия снабжена машиной 2 для рулонпрования волокнистого ковра с прослаиванием бумагой.

Машина включает в себя рулонируюпии ленточный транснортер 50, бобину для бумаги 51 и установленные на раме транспортера подающие бумагу подпружиненные ролики, подпружиненный зубчатый нож 52 и шарнирно ограниченную роликовую обойму 53 для отрыва ковра и сброса рулонов.

Роликовая обойма в сочетании с рулонирующим транспортером ограничивает зону рулонировапия, что дает возможность получать плотные рулоны.

При включении машины в работу промежуточный секционный рольганг 3 опускается (складывается), рулонирующнй транспортер 50 опущен п подает конец бумаги к месту руЛО1И рОБаННЯ.

Волокнистый ковер, подаваемый приводным рольганго.м 25 камеры волокноосаждення, рулоннруется с бумагой. По достижении рулоном определенного диаметра (напрпмер, 800 мм) п необходимо плотности последний

отжимает HjapnHpHO-ограниченную роликовую обойму 53, после чего осуществляется подъем рулонируюп1его транспортера, отрыв ковра роликовой обоймой и сброс рулонов на ноперечпый транспортер 54. В начале подъема

нронсходит отрез бумаги.

В случае переведения линии на нереработк пародутьевой ваты камера волокноосаждения барабанного типа не примепяется, а машина для рулонпровання устанавливается неносредственно к сетчатому транснортеру обычной (туннельной) камеры волокноосал дения.

Предмет изобретения

1. Автоматическая линия для производства волокнистых труб, включающая камеру волокноосаждешии станок для павивки труб, станок конвейерного тпна для нрокатки п калибровки труб, конвейерное сушило, промежуточный магаз н скалок с питателем, станок для извлечения скалок из труб с цепным захватом, станок для продольного и поперечного разрезания труб, конвейер возврата скалок, устро11ства для очистки, смазки скалок и подачи их па павивку, отличающаяся тем, что, с целью повышения производительности, качества пзделий н надежности работы, в автоматической линнн по ходу технологического нроцесса установлены соответственно: после камеры волокноосажденпя - машина для рулонировання волокнистого ковра с прослаиванием рулонов бумагой и промежуточный складывающийся приводной рольганг; перед конвейерным сушплом - промел уточный магазин скалок с питателем, а между устройством для извлечения скалок и конвейером возврата - промежуточный рольганг с магазином и устройством для загрузки и выгрузки скалок нри нереналадке линии на другой тиноразмер труб.

2.Автоматическая линия по п. 1, отличающаяся тем, что в ней для навивки труб установлен станок рольгангового типа.

3.Автоматическая линия по п. 1, отличающаяся тем, что калибрующие транспортеры станка для прокатки и калибровки труб выполнены пластинчатыми, с накладками, нанример деревянными, а нриводные цени или ремни транспортеров выполнены замкнутыми в виде треугольников, вершинами которых являются ведущие и натяжные звездочки, расположенные одна над другой, и приводные звездочки калибруюпшх трапснортеров.

4.Автоматическая линия по пн. 1 и 3, отличающаяся тем, что устройство для очистки скалок совмеп1ено со станком для извлечеппя скалок из труб с цепным захватом и выполнено в виде кольцевой щеточной обоймы.

5.Автоматическая линия но н. 1, отличающаяся тем, что станок для извлечения скалок из труб с ценным захватом выполнен с рольгангом, установленным на наклонном круговом рельсовом пути с возможностью неремепрения относительно шарнира на одном из концов рольганга.

6.Автоматическая линия по п. 1, отличающаяся, тем, что конвейер возврата скалок выполнен ценным, с транспортирующими каретками, катки которых расположены в нанравляющих.

7.Автоматическая линия по н. 1, отличающаяся тем, что устройство для смазки скалок выполнено с двумя нараллельными относительно оси скалки приводными секционными валками, между секциями которых смонтированы круглые щетки, и с цепным толкателем периодического действия с роликовыми кулачками.

8.Автоматическая линия но н. 1, отличающаяся тем, что устройство для нодачи скалок на навивку выполнено составным: с новоротной в вертикальной нлоскости роликовой нлатформой и приводным рольгангом, смонтированным на нлатформе, имеющей возможность поворота в горизонтальной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1965 |

|

SU172166A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА | 1967 |

|

SU197934A1 |

| Устройство для рулонирования волокнистого ковра | 1977 |

|

SU791671A2 |

| Поточная линия для производства полых волокнистых цилиндров | 1977 |

|

SU656858A1 |

| Установка для производства полых волокнистых цилиндров | 1976 |

|

SU710808A1 |

| Устройство для изготовления теплоизоляционных труб из полосы волокнистого материала | 1983 |

|

SU1127773A1 |

| Установка для производства теплоизоляционного шнура | 1978 |

|

SU927787A1 |

| Установка для рулонирования минераловатного ковра | 1982 |

|

SU1089065A1 |

| Устройство для автоматической подачи форматных скалок в асбестотрубную машину и для съема с нее скалок со свежеотформованными трубами | 1958 |

|

SU120434A1 |

| Устройство для связывания рулонного волокнистого материала | 1976 |

|

SU600035A1 |

2 25 S 53 50 52 id 46 27 2f, 2в JJ J« J5 38W «433to 2f.} /J

Даты

1971-01-01—Публикация