ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Укладчик проволоки при намотке | 1987 |

|

SU1460016A1 |

| Устройство для покрытия внутренней поверхности кольцевого шва трубопровода | 1989 |

|

SU1717260A1 |

| Устройство для регулирования натяжения проволоки на механизме бандажирования трубопровода | 1986 |

|

SU1406109A1 |

| Способ повышения прочности действующего трубопровода | 1987 |

|

SU1610188A1 |

| Машина для антикоррозионной защиты внутренней поверхности труб | 1990 |

|

SU1752442A1 |

| Устройство для управления намоткой провода | 1986 |

|

SU1382796A1 |

| Устройство для нанесения полимерного покрытия на внутреннюю поверхность трубопровода | 1989 |

|

SU1722860A1 |

| Устройство для нанесения ленточного покрытия на поверхность | 1989 |

|

SU1712181A1 |

| Способ определения предела текучести сварного соединения | 1987 |

|

SU1522074A1 |

| СПОСОБ ОЧИСТКИ И НАНЕСЕНИЯ АНТИКОРРОЗИЙНОГО ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ДЫМОВОЙ ТРУБЫ | 2012 |

|

RU2528254C2 |

Сущность изобретения: механизм намотки с укладчиком смонтирован концент- рично корпусу. Электродвигатель установлен на корпусе и соединен через коробку скоростей и зубчатое зацепление с первой разъемной цилиндрической щеткой ротора. Параллельно щетке размещена вторая разъемная цилиндрическая щека ротора, соединенная с первой щекой осями первых цилиндрических щеток и пластиной, С внешней стороны второй щеки на осях вращения размещены вторые цилиндрические щетки и поддерживающие ролики. В проеме между щеками на пластине с отверстием, расположенным по вертикальной оси корпуса, неподвижно закреплен эжектор. Первый подвод эжектора через кран соединен с емкостью с антикоррозионным покрытием. Второй подвод через трубопровод и кран соединен с ресивером. Емкость с антикоррозионным покрытием и ресивер неподвижно закреплены на пластине. Диффузор эжектора расположен в отверстии пластины, 4 ил.

Изобретение относится к трубной промышленности для изготовления бандажиро- ванного трубопровода и может быть использовано при его ремонте.

Цель изобретения - повышение качества бандажирования труб путем исключения несплошностей между трубой и гибким элементом.

Поставленная цель достигается тем, что устройство для бандажирования трубопровода включает корпус, привод поступательного и вращательного перемещений, смонтированный концентрично корпусу механизм намотки с укладчиком, средство натяжения проволоки с механизмом торможения, включающим электроприводе муфтой и разъемную катушку для намотки проволоки, пару приводных горизонтальных роликов и пару основных боковых роликов, соединенных с корпусом через шарнирное соединение. Устройство дополнительно содержит электродвигатель, размещенный на корпусе через коробку скоростей и зубчатое зацепление соединен с первой разъемной цилиндрической щекой ротора, параллельно которой размещена вторая разъемная цилиндрическая щека ротора, соединенная с первой щекой осями цилиндрических первых щеток и пластиной, с внешней стороны второй щеки на осях вращения размещены вторые цилиндрические щетки и поддерживающие ролики, в проеме между щеками на пластине с отверстием по вертикальной оси корпуса неподвижно закреплен эжектор, первый подвод которого через кран соединен с емкостью с антикоррозионным покрытием, которая неподвижно закреплена на пластине, а второй подвод

VJ

Ю Ю 00 О)

ел

через трубопровод и кран соединен с ресивером, неподвижно закрепленным на пластине, при этом диффузор эжектора расположен в отверстии пластины.

Существенные отличия подтверждаются тем, что при проведении патентных исследований не были обнаружены устройства с признаками, совокупность которых была бы тождественна совокупности отличительных признаков заявляемого устройства. Существенные отличия заключаются в том, что машина содержит электродвигатель, соединенный с ротором, состоящим из двух щек, соединенных осями щек и пластиной, на которой закреплены эжектор, ресивер и емкость с покрытием. Положительный эффект заключается в исключении несплошности между трубой и гибким элементом при бан- дажировании труб, а также в создании барьера между металлом трубы, солями и водой из покрытия из клея Спрут в смеси с алюминиевой посудой. При этом защитный эффект покрытия из алюминиевой пудры заключается в барьерной изолирующей защите от коррозии металла и сварного шва .трубы от агрессивной среды, содержащейся в нефтепродуктах. Как известно, алюминий покрывается ркисной пленкой, что препятствует его коррозии.

Таким образом/покрытие защищает металл трубы от соприкосновения с водой и солями, растворенными в нефти. Находящиеся в воде растворенные соли различных металлов способствуют в контакте с железом труб возникновению коррозии.Глубинный показатель коррозии в мм/год вычисляется из потери веса металла по формуле

n 8,76k/-d(1) где k - скорость коррозии

d - удельный вес металла.

Кроме того, наличие сварного шва, металл которого отличается от металла труб, также способствует усилению электрохимической коррозии.

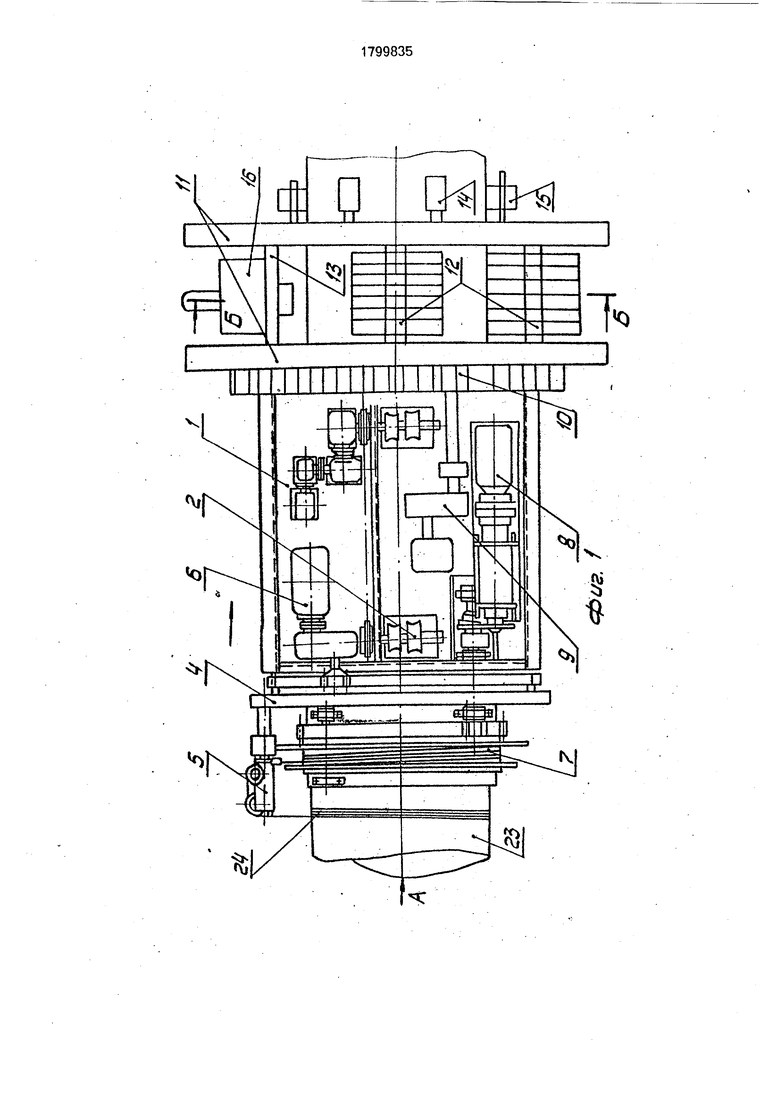

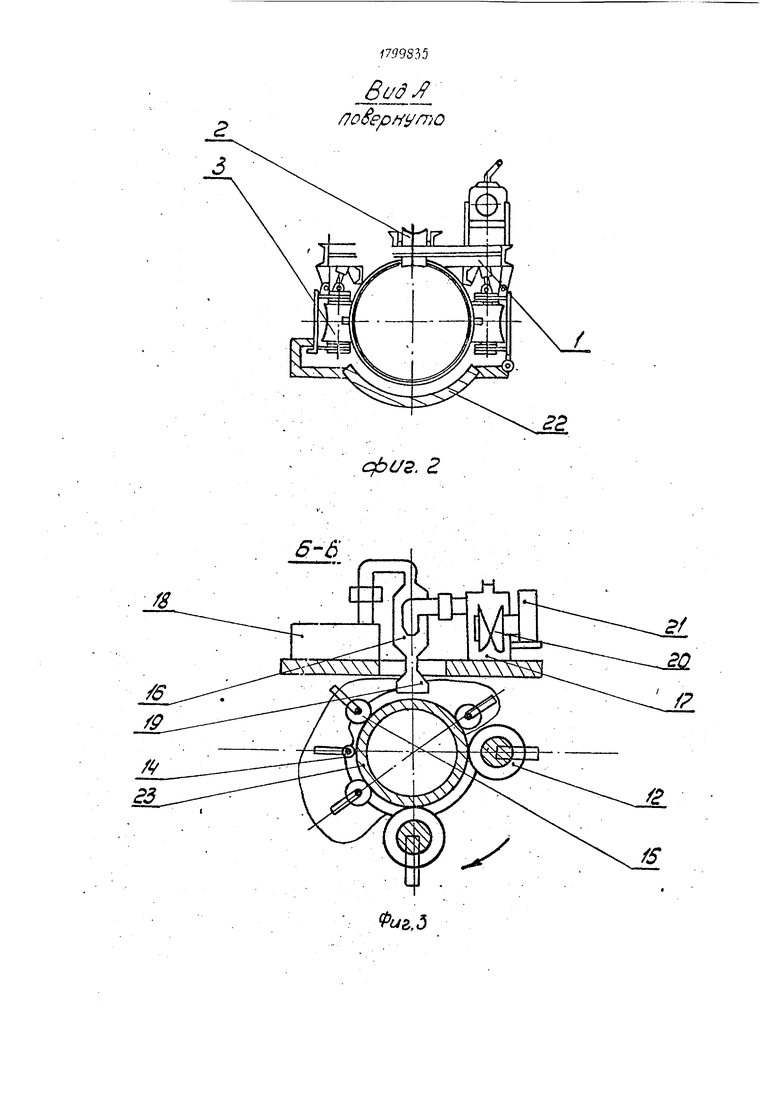

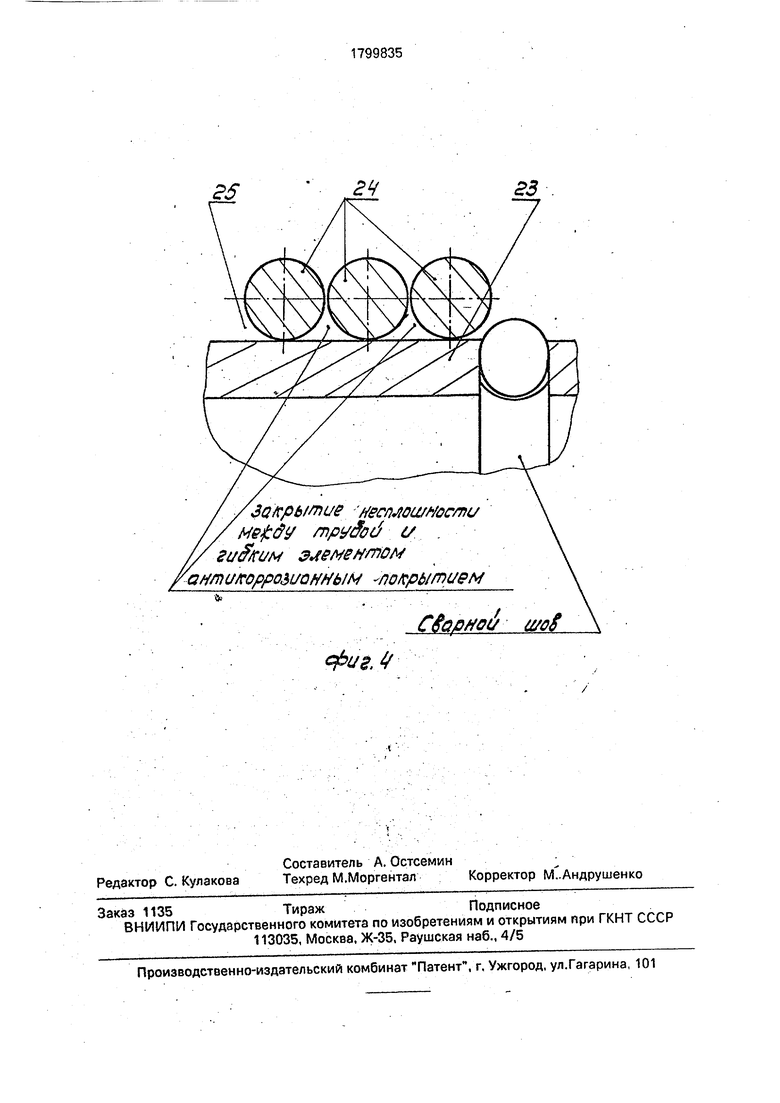

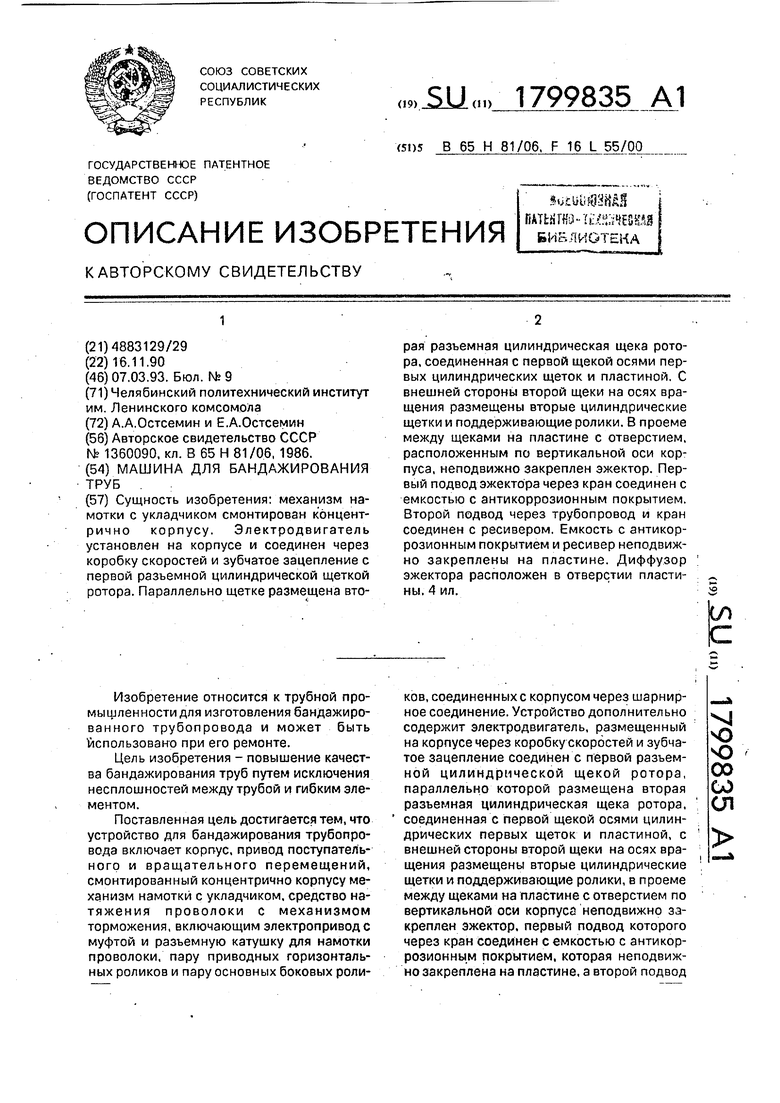

На фиг. 1 изображена предлагаемая машина; на фиг. 2 - вид А на фиг. 1; на фиг. .3 - разрез Б-Б на фиг, 1; на фиг. 4 - участок трубы с бандажом и покрытием.

Машина содержит корпус 1 и механизм передвижения, гжлючающий приводные ролики 2, размещенные в пазах корпуса. В корпусе по его краям в опорах вращения закреплены вертикальные холостые ролики 3. Она содержит механизм намотки натяжения проволоки, включающий водило 4 с укладчиком проволоки 5 и электропривод 6, катушки 7 с электроприводом 8. Машина содержит электропривод с коробкой скоростей 9, зубчатое зацепление 10, первую и

вторую цилиндрические щеки 11 ротора, щетки 12 с винтом, пластину 13, щетки 14 с винтами, ролики 15 с винтами, эжектор 16. емкость 17, ресивер 18, диффузор 19 эжектора, шнек 20 с электроприводом 21, поддон 22 с шарниром. Кроме того, на фиг. 1-4 изображено: труба 23 со сварным швом, гибкий бандажирующий элемент 24, покрытие 25.

Ротор из щек 11 установлен перпендикулярно корпусу 1 и вращается от электропривода 9 по поверхности трубы 22 с помощью роликов 15, оси которых закреплены на внешней щеке 11.

Машина работает следующим образом. Вращение от электропривода 9 через зубчатое зацепление 10 передается к первой и второй щекам 11 ротора, который поворачивается вокруг трубы 22 на роликах 15. Щетки 14, установленные с внешней стороны ротора, соприкасаются с поверхностью трубы и производят ее очистку от окалины. Кроме того, зачищается сварной шов трубы

Спрут и алюминиевая пудра через патрубок заливается в емкость 17 и перемешива- ется для равномерной консистенции шнеком 20, соединенным электроприводом 21. Для истечения антикоррозионного покрытия открывается кран в первом подводе эжектора 16 и кран во втором подводе к ресиверу 18. В камере смешивания эжекто- pa 16 происходит соединение потоков антикоррозионного покрытия и сжатого воздуха

из ресивера и через диффузор 19 покрытие попадает на поверхность трубы 23 и сварной шок. Если покрытие попадает неравномерно на трубу, то его поток регулируется кранами первого и второго подводов эжектора 16, а также путем снижения угловой скорости ротора от коробки скоростей 9 привода. При вращении неподвижно закрепленного на пластине 13 ротора эжектора 16 вокруг продольной оси трубы,

покрытие через диффузор 19 и отверстие в пластине напыляется на круговую поверхность трубы.

Неудерживающееся на трубе покрытие стекает в размещенный снизу корпуса поддон 22. Равномерное смазывание трубы покрытием осуществляется щетками 12, оси которых соединяют щеки 11 ротора.

Для создания монолитного бандажиру- ющего слоя на покрытие трубы води лом 4 и

укладчиком 5 с катушки 7 наматывается глубокий профиль, например, проволока из стали 12Х18Н10.

Натяжение проволоки осуществляется за счет разности угловых скоростей водила 4 и катушки 7. Таким образом создается единый монолитный слой из покрытия и .проволоки, препятствующий возникновению коррозии. При навивке гибкого элемента (проволоки) на покрытие, нанесенное на трубу эжектором, проволока приклеивается на покрытие, а другая его часть выдавливается в несплошность между витками проволоки и закрывает их, предохраняя от коррозии (фиг. 4). Покрытие закрывает от коррозии также сварной шов. После застывания покрытия.на трубе образуется силовая оболочка, препятствующая ее коррозии. Для того, чтобы эжектор работал в верхнем, нижнем и боковых положениях давление в ресивере около 0,2-0,3 МПа. Если труба имеет небольшую овальность, то положение роликов 14, а также щеток 12 и 15 может регулироваться регулировочными винтами, которые контактируют с их осями,

Перспективно применение для увеличения хладноломкости труб для районов Крайнего Севера.

При аварии нефтепроводов при прекра- щении перекачки продуктов на 24 ч, матери- альный ущерб составляет свыше 5 тыс. рублей.

Использование изобретения позволит улучшить качество ремонта трубопровода на 10-15% и получить экономический эффект 390 тыс.рублей в год.

Формула, изобретения Машина для бандажирования труб, содержащая корпус, привод поступательного и вращательного перемещения, смонтированный концентрично корпусу механизм намотки с укладчиком, средство натяжения проволоки с механизмом торможения, включающим электропривод с муфтой и разъемную катушку для намотки проволоки, пару приводных горизонтальных роликов и пару боковых роликов, соединенных с корпусом через шарнирное соединение, отличающаяся тем, что, с целью повышения качества бандажированил труб путем исключения несплошностей между трубой и гибким элементом, она дополнительно снабжена электродвигателем, установленным на корпусе и соединенным через коробку скоростей и зубчатое зацепление с первой разьемной цилиндрической щеткой ротора, параллельно которой размещена вторая разъемная цилиндрическая щека ротора, соединенная с первой щекой осями первых цилиндрических щеток и пластиной, с внешней стороны второй щеки на осях вращения размещены вторые цилиндрические щетки и поддерживающие ролики, в проеме между щеками на пластине с отверстием, расположенным по вертикальной оси корпуса, неподвижно закреплен эжектор, первый подвод которого через кран соединен с емкостью с антикоррозионным покрытием, а второй подвод через трубопровод и кран соединен с ресивером, при этом емкость с антикоррозионным покрытием и ресивер неподвижно закреплен на пластине, а диффузор эжектора расположен в от верстии пластины.

Фиг. it

Сварной шоЈ

| Авторское свидетельство СССР № 1360090, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1993-03-07—Публикация

1990-11-16—Подача