Изобретение относится к усовершенствованному способу получения гидразонбен- зола (дифенилгидразина) CeHs-NH-NH-CeHs электрохимическим восстановлением эмульсии нитробензола в водной щелочи.

Электрохимические способы восстановления нитробензола можно условно разделить на две группы.

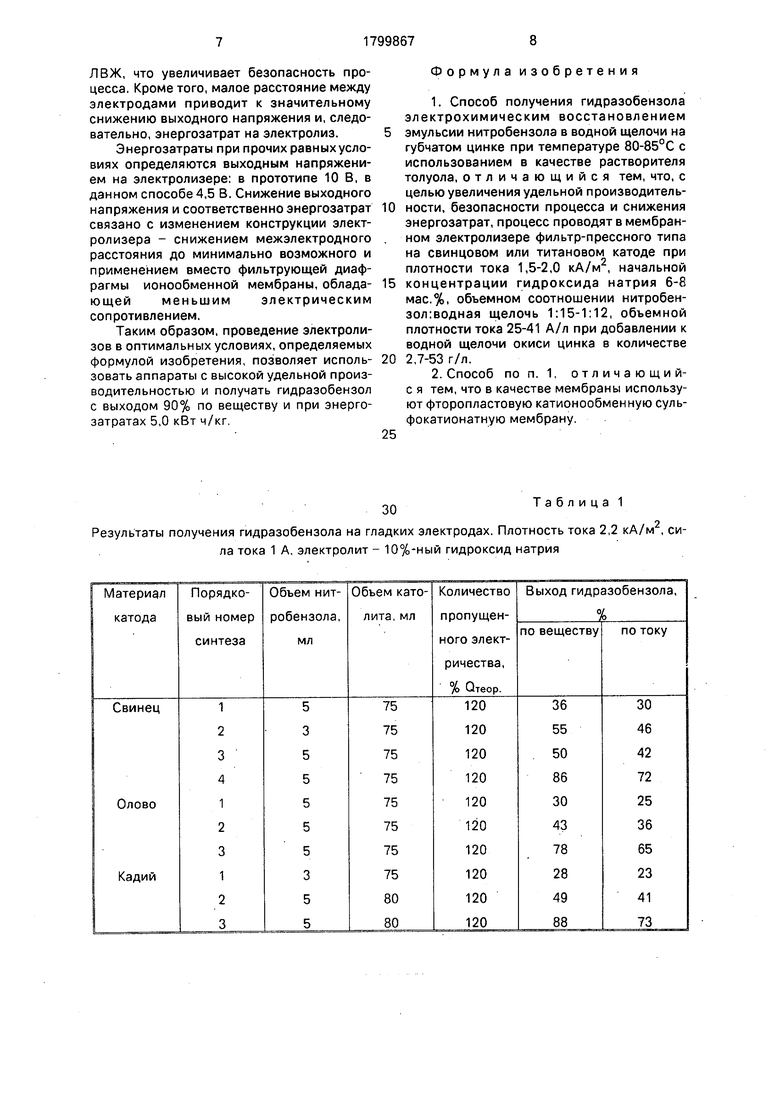

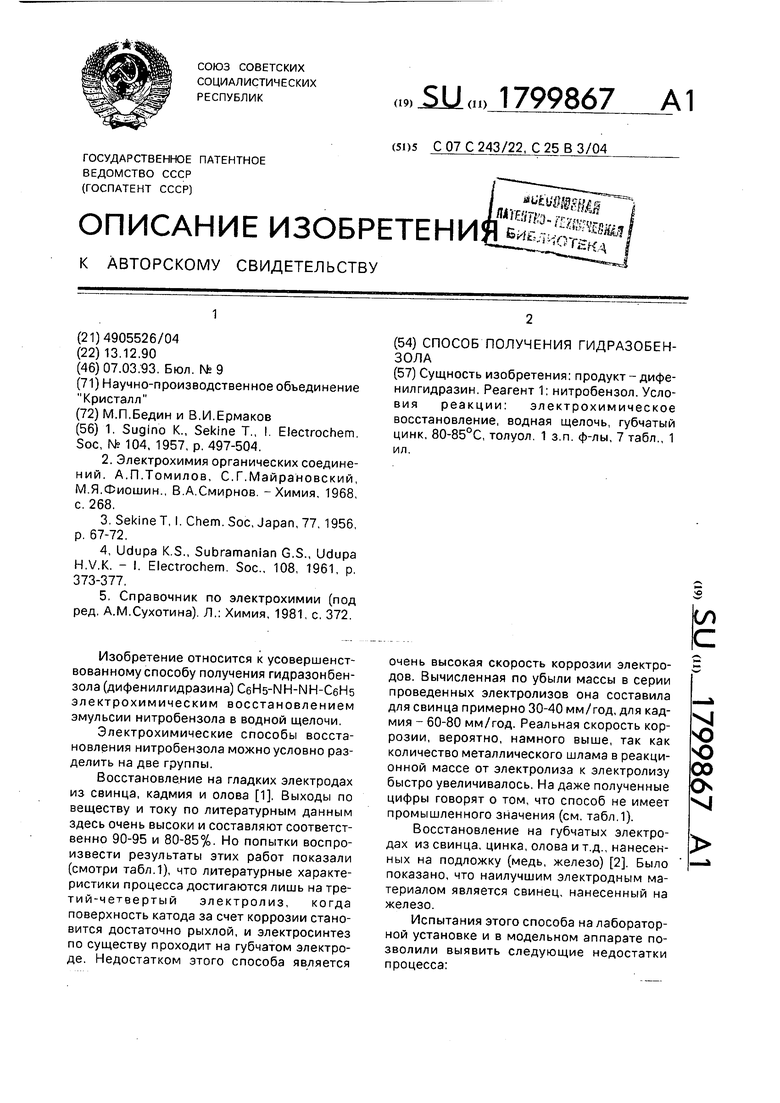

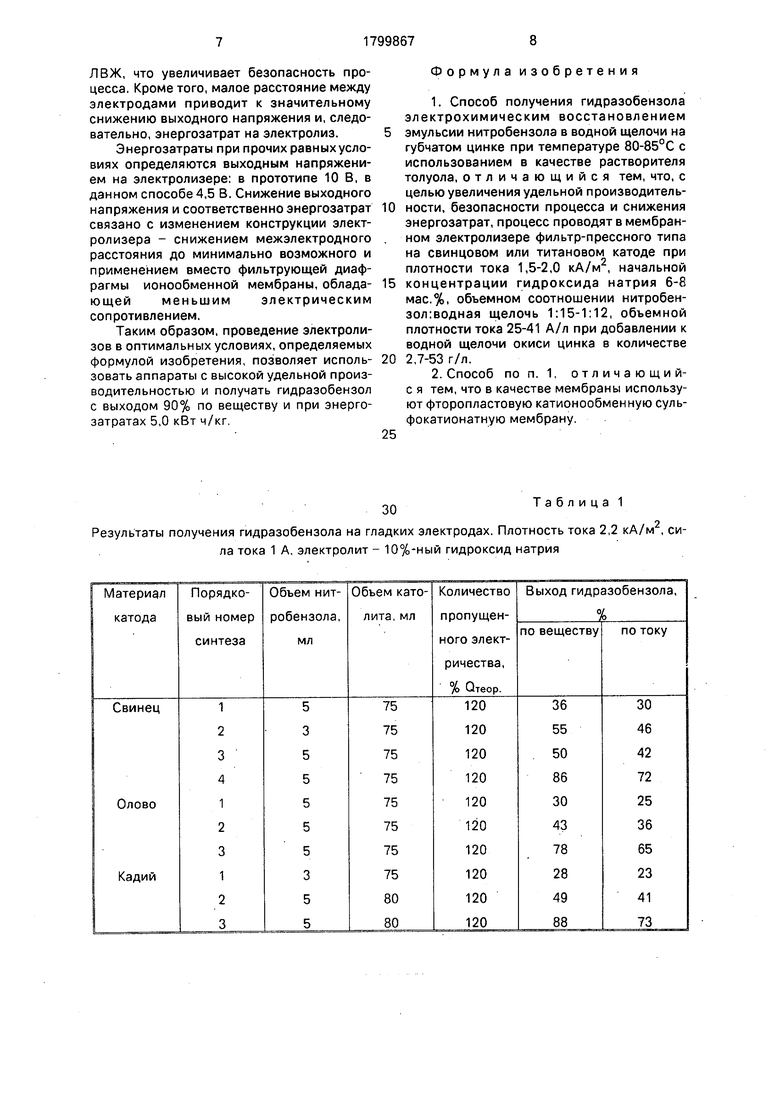

Восстановление на гладких электродах из свинца, кадмия и олова 1. Выходы по веществу и току по литературным данным здесь очень высоки и составляют соответственно 90-95 и 80-85%. Но попытки воспроизвести результаты этих работ показали (смотри табл.1), что литературные характеристики процесса достигаются лишь на тре- тий-четеертый электролиз, когда поверхность катода за счет коррозии становится достаточно рыхлой, и электросинтез по существу проходит на губчатом электроде. Недостатком этого способа является

очень высокая скорость коррозии электродов. Вычисленная по убыли массы в серии проведенных электролизов она составила для свинца примерно 30-40 мм/год, для кадмия - 60-80 мм/год. Реальная скорость коррозии, вероятно, намного выше, так как количество металлического шлама в реакционной массе от электролиза к электролизу быстро увеличивалось. На даже полученные цифры говорят о том, что способ не имеет промышленного значения (см. табл.1).

Восстановление на губчатых электродах из свинца, цинка, олова и т.д., нанесенных на подложку (медь, железо) 2. Было показано, что наилучшим электродным материалом является свинец, нанесенный на железо.

Испытания этого способа на лабораторной установке и в модельном аппарате позволили выявить следующие недостатки процесса:

VI ю о

00

о VI

1. При синтезе на губчатом свинце свинец, легко отделяясь от подложки, уносится с электролитом, образуя неутилизируемые отходы. Кроме того, мелкодисперсный свинцовый шлам затрудняет экстракцию образу- ющегося продукта из реакционной массы: сосредотачивается на границе разделе фаз (толуол, ксилол-электролит), мешает расслоению эмульсии, маскирует границу раздела фаз и плохо отфильтровывается вследствие высокой дисперсности.

2. Сильная зависимость плотности тока, выходов по веществу и току от перемешивания. Большие плотности тока (до 2,5 кА/м ), выходы по веществу (до 90%) и току (75-80%) достигаются лишь при очень интенсивном перемешивании лопастной мешалкой или при использовании вращающегося катода. Однако вращающиеся электроды не нашли

применения вследствие сложности подвода

тока, а ящичные конструкции с мешалкой и диафрагмой сложны, нетехнологичны и малопроизводительны.

3. Высокие энергозатраты, связанные с высоким значением напряжения на элект- ролйзере.

4. Низкая удельная производительность, связанная с использованием электролизных аппаратов ящичного типа с диафрагмой и мешалкой. Аппараты этого типа даже без мешалки обладают очень малым значением отношения величины электродной поверхности к собственному объему. При размещении в аппарате мешалки объем аппарата вынужденно возрастает, и значение удельной производительности аппарата становится еще ниже.

Наиболее близким к изобретению явля- егся способ получения гидразобензола электрохимическим восстановлением эмульсии нитробензола в водной щелочи на губчатом цинке при 80-85°С с использованием в качестве растворителя толуола.

Процесс проводят на оцинкованных медных катодах в аппаратах ящичного типа с мешалкой и асбестовой диафрагмой.

Недостатком этого способа являются высокие энергозатраты, связанные с высоким значением напряжения на электролизере. Так, при проведении процесса в электролизере с оцинкованными медными катодами напряжение составляет 10 В.

Значительного повышения производительности процесса можно добиться лишь при переходе от аппаратов ящичного типа к фильтр-прессным аппаратам, для которых отношение электродной поверхности к объему вследствие возможности конструирования электролизеров с большим количеством электродов значительно выше. Однако ис50

5

0

5

0 5

0

5

0

5

пытание фильтр-прессных аппаратов с катодами из губчатого свинца на железе и с катодами из оцинкованного железа и меди показали, что в результате восстановления образуется некристаллизующаяся масса, состоящая из азоксибензола (5-10%), азобензола (70-50%), гидразобензола (10-25%) и анилина (до 20%), причем первые цифры соответствуют результатам электролиза на губчатом свинце, вторые - на оцинкованных электродах. Установлено, что причиной снижения эффективности электролиза является ухудшение перемешивания, так как проведение синтезов в лабораторном стеклянном аппарате с магнитной мешалкой (моделирующем аппарат ящичного типа) показало, что, если при скорости вращения мешалки 1000 об/мин выход гидразобензола составил около 90%, то снижение скорости вращения до 300-500 об/мин приводит к образованию реакционной массы с содержанием компонентов, близким к полученному в фильтр-прессном аппарате. В дальнейшем для оптимизации процесса в фильтр-прессном аппарате, пользовались стеклянным лабораторным электролизером при скорости вращения мешалки 300 об/мин.

Цель изобретения является увеличение удельной производительности, увеличение безопасности процесса и снижение энергозатрат.

Цел ь достигается способом. получения гидразобензола электрохимическим восстановлением эмульсии нитробензола в водной щелочи на губчатом цинке при 80-85°С с использованием в качестве растворителя толуола, а отличительным признаком является то, что процесс проводят в мембранном электролизере фильтр-прессного типа на свинцовом или титановом катоде при плотности тока - 1,5-2,0 кА/м , начальной концентрации гидроксида натрия 6-8 мас.%, объемном соотношении нитробензол:вод- ная щелочь, равном (1:15X1:12), объемной плотности тока 25-41 А/л при добавлении к водной щелочи окиси цинка в количестве 2,7-5,3 г/л. Предпочтительно в качестве мембраны используют фторопластовую катионо- обменную сульфокатионатную мембрану.

Способ иллюстрируется следующими примерами.

Пример 1. В стеклянный электролизер с разделенными с помощью мембраны МФ-4СК электродными пространствами, снабженный обратным холодильником и магнитной мешалкой с переменной скоростью вращения, помещают:

в катодное пространство - 75 мл 8%-но- го гидроксида натрия, 5 мл нитробензола, 0,25 г окиси цинка:

в анодное пространство -25 мл 20%-но- го гидроксида натрия.

После включения мешалки, подачи охлаждающей воды в обратный холодильник и нагрева реакционной массы до 80°С на катод из свинца см2 и анод из стали 12X18Н1 ОТ подают напряжение, соответствующее силе тока 1 А. Скорость вращения мешалки 300 об/мин. Через 6,5 ч электролиза в катодное пространство заливают 5-6 мл толуола и электролиз продолжают еще 1,3 ч. По окончании электролиза содержимое катодного пространства быстро переливают в горячую делительную воронку, толуольный слой отделяют, а электролизер и католит промывают 5-6 мл горячего толуола. Объединенный толуольный экстракт выливают в выпарную чашку. После испарения растворителя кристаллический продукт промывают на фильтре 50%-ным водным этанолом (20-30 мл), сушат и анализируют, а при необходимости кристаллизуют.

Выход 4,1 г (92%), по току 76%, т.пл. 125-126°С.

Пример 2. Аналогичен примеру 1, но вместо свинцового катода в электролизер помещают титановый катод, см . Выход гидразобензола 3,8 г (86%), по току 71%, т.пл. 126-127°С(изэтанола).

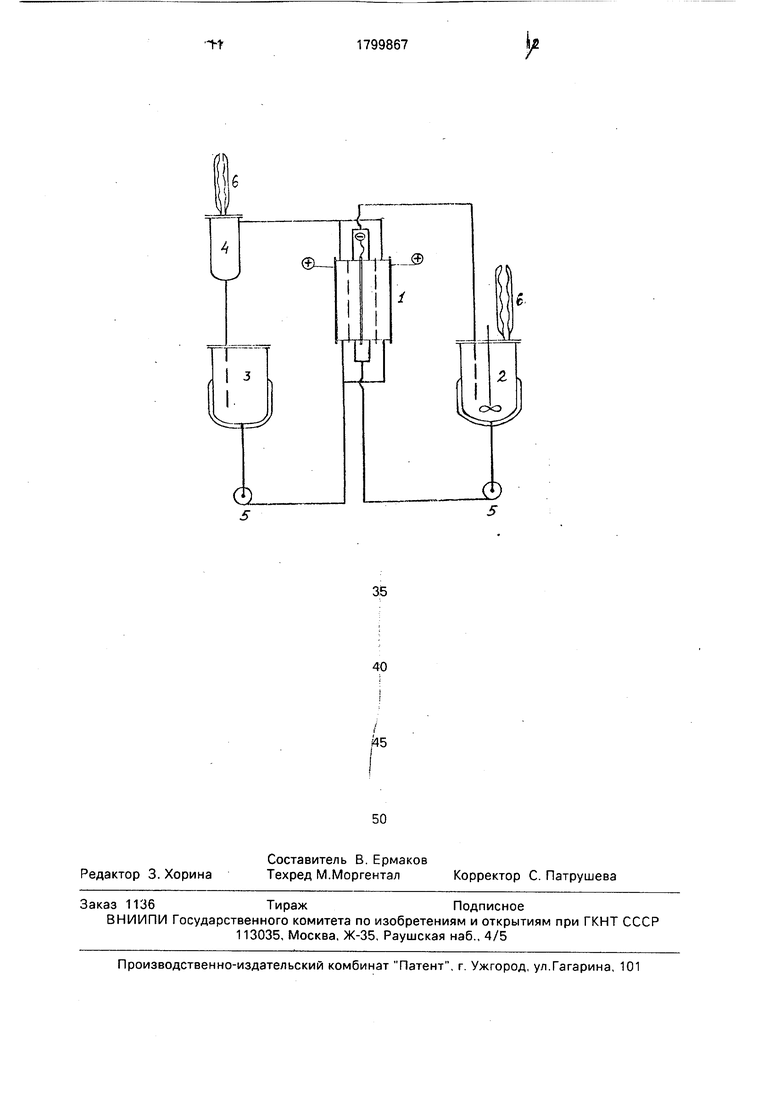

Пример 3. В аппарат 2 (см. чертеж) помещают 600 мл 8%-ного гидроксида натрия, 50 мл нитробензола, 2 г окиси цинка, а в аппарат 3 - 1000 мл 8%-ного гидроксида натрия. После включения мешалки в аппарате 2, прогрева электролитов до 80°С включают насосы 5, а затем на электроды электролизера 1 (катод - свинец, см ; анод - сталь 12Х18Н10Т) подают напряжение 4-4,5 В, соответствующее силе тока 17- 22 А. Через 3,8-3 ч (соответственно силе тока) в аппарат 2 заливают 50-60 мл толуола и электролиз продолжают еще 45-35 мин (на чертеже 4 - газсотделитель, 6 - обратные холодильники). После прекращения электролиза последовательность операций, как в примере 1.

Выход гидразобензола 40,4 г (90%), по току 75%, т.пл. 126-127°С (из этанола).

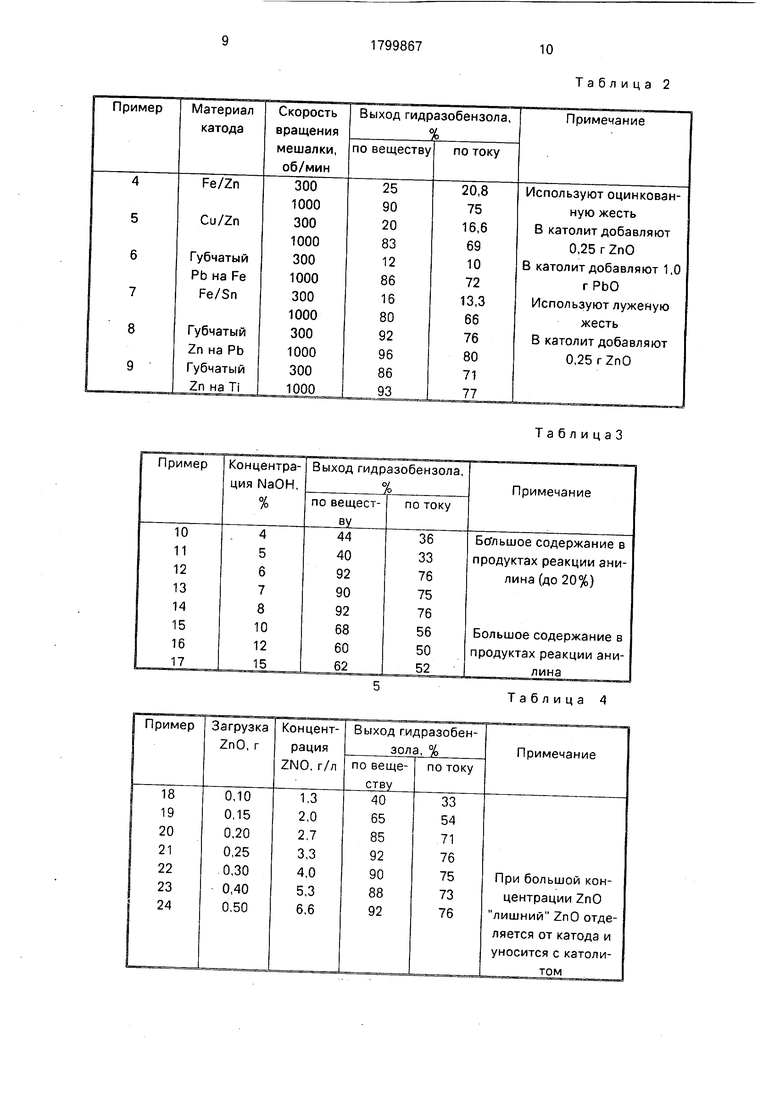

Примеры 4-9. Иллюстрируют влияние скорости перемешивания и материала катода на выход гидразобензола по веществу и току. Условия электролиза: лабораторный электролизер, поверхность катода 5 см2, объем католита 75 мл, концентрация щелочи 10%, объем нитробензола 5 мл (6 г), сила тока 1 А, время электролиза 8 ч.

Условия ведения процесса и полученные результаты приведены в табл.2.

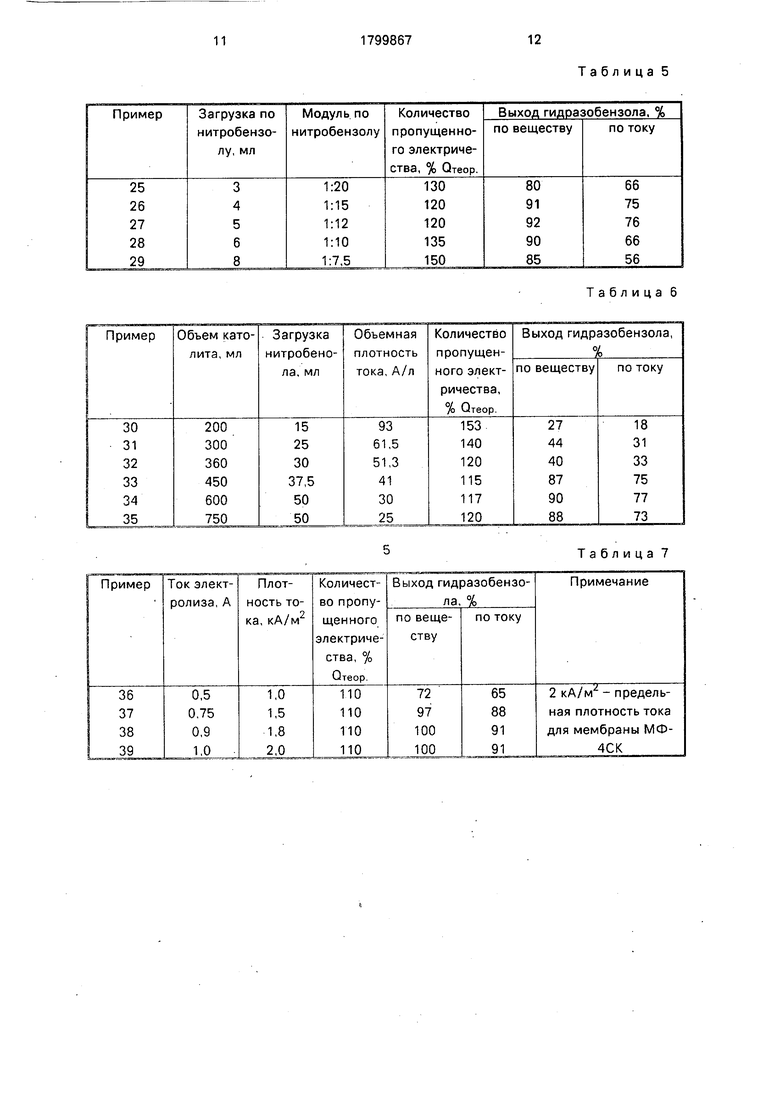

Примеры 10-17. Иллюстрируют влияние начальной концентрации щелочи

на выход гидразобензола по веществу и току, Условия электролиза: лабораторный электролизер, свинцовый катод, см2, объем католита 75 м, объем нитробензола 5 мл (6 г), количество окиси цинка 0,3 г, сила тока 1 А, время электролиза 8 ч. Условия ведения процесса и полученные результаты приведены в табл.3.

Примеры 18-24. Иллюстрируют влияние концентрации окиси цинка на выход гидразобензола по веществу и току. Условия электролиза: концентрация гидроксида натрия 8%, остальные условия, как в примерах 10-17. Условия ведения процесса и полученные результаты приведены в табл.4.

Примеры 25-29. Иллюстрируют влияние модуля по нитробензолу на выход гидразобензола по веществу и току. Условия электролиза: лабораторный электролизер, начальная концентрация NaOH 7%. объем католита 60 мл, загрузка ZnO 0,3 г, сила тока 1 А. Условия ведения процесса и полученные результаты приведены в табл.5.

Примеры 30-35, Иллюстрируют влияние величины объемной плотности тока на выход гидразобензола по веществу и току. Условия электролиза: укрупненная лабораторная установка, катод - свинец, см2, католит и анолит - 8% NaOH, концентрация ZnO 4 г/л, сила тока 20 А. Условия ведения процесса и полученные результаты приведены в табл.6.

Примеры 36-39. Иллюстрируют влияние катодной плотности тока на электровосстановление азобензола в гидразо- бензол. Условия электролиза: лабораторный электролизер, катод - свинец, см2, загрузка по азобензолу 5 г, объект католита 75 мл, католит - 10%-ный NaOH, загрузка ZnO 0,3 г, объем толуола 5 мл. Условия ведения процесса и полученные результаты приведены в табл.7.

В качестве материалов мембраны испытывают асбест, мембраны МК-40 и МФ-4 СК (фторопластовая катионообменная суль- фокатионатная мембрана). Если напряжение на электролизере при плотности тока 2,0 кА/м2 с мембраной МФ-4СК составляет 4,0-4,5 В, то с асбестовой диафрагмой 6-10 В, а мембрана МК-40 через 20 ч работы разрушается до образования сквозных отверстий.

Достоинствами аппаратов фильтр-прес- сного типа по сравнению с ящичными электролизерами, кроме указанной выше высокой удельной производительности являются малое значение собственного объема и, следовательно, небольшая единовременная загрузка аппарата по

ЛВЖ, что увеличивает безопасность процесса. Кроме того, малое расстояние между электродами приводит к значительному снижению выходного напряжения и, следовательно, энергозатрат на электролиз.

Энергозатраты при прочих равных условиях определяются выходным напряжением на электролизере: в прототипе 10 В, в данном способе 4,5 В. Снижение выходного напряжения и соответственно энергозатрат связано с изменением конструкции электролизера - снижением межэлектродного расстояния до минимально возможного и применением вместо фильтрующей диафрагмы ионообменной мембраны, обладающей меньшим электрическим сопротивлением.

Таким образом, проведение электроли- зов в оптимальных условиях, определяемых формулой изобретения, позволяет использовать аппараты с высокой удельной производительностью и получать гидразобензол с выходом 90% по веществу и при энергозатратах 5,0 кВт ч/кг.

0

5

0

5

Формула изобретения

1. Способ получения гидразобензола электрохимическим восстановлением эмульсии нитробензола в водной щелочи на губчатом цинке при температуре 80-85°С с использованием в качестве растворителя толуола, отличающийся тем, что, с целью увеличения удельной производительности, безопасности процесса и снижения энергозатрат, процесс проводят в мембранном электролизере фильтр-прессного типа на свинцовом или титановом катоде при плотности тока 1,5-2,0 кА/м2, начальной концентрации гидроксида натрия 6-8 мас.%, объемном соотношении нитробен- зол:водная щелочь 1:15-1:12, объемной плотности тока 25-41 А/л при добавлении к водной щелочи окиси цинка в количестве 2,7-53 г/л.

2. Способ по п. 1, отличающий- с я тем, что в качестве мембраны используют фторопластовую катионообменную суль- фокатионатную мембрану.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ФОСФИНА ИЗ НЕВОДНОГО РАСТВОРА БЕЛОГО ФОСФОРА | 2011 |

|

RU2469130C1 |

| СПОСОБ АКТИВАЦИИ СВИНЦОВОГО КАТОДА В ЭЛЕКТРОХИМИЧЕСКОМ ПРОЦЕССЕ ПОЛУЧЕНИЯ ГЛИОКСИЛОВОЙ КИСЛОТЫ | 1994 |

|

RU2079576C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ МЫШЬЯКОВИСТОГО ВОДОРОДА | 2001 |

|

RU2203983C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СВИНЦА ИЗ ДЕСУЛЬФИРОВАННОЙ ПАСТЫ, ФОРМИРУЮЩЕЙ АКТИВНУЮ ЧАСТЬ СВИНЦОВОГО АККУМУЛЯТОРА | 2008 |

|

RU2467084C2 |

| Способ получения , -диалкил -с1 -с3-тетрагидро-4,4-бипиридила | 1978 |

|

SU843741A3 |

| Способ получения 2,2,6,6-тетраметил-4-аминопиперидина | 1989 |

|

SU1664792A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ХЛОРСОДЕРЖАЩИХ ОКИСЛИТЕЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315132C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ КАРБОНАТ ЛИТИЯ ИЛИ ХЛОРИД ЛИТИЯ | 2019 |

|

RU2751710C2 |

| РЕГЕНЕРАЦИЯ КИСЛЫХ ХРОМАТНЫХ РАСТВОРОВ МЕТОДОМ МЕМБРАННОГО ЭЛЕКТРОЛИЗА | 2019 |

|

RU2723177C1 |

| ОБЕЗВРЕЖИВАНИЕ РАСТВОРА ХИМИЧЕСКОГО НИКЕЛИРОВАНИЯ МЕТОДОМ МЕМБРАННОГО ЭЛЕКТРОЛИЗА (ВАРИАНТЫ) | 2013 |

|

RU2545857C2 |

Сущность изобретения: продукт - дифе- нилгидразин. Реагент 1:нитробензол. Условия реакции: электрохимическое восстановление, водная щелочь, губчатый цинк, 80-85°С, толуол. 1 з.п. ф-лы, 7 табл., 1 ил. ел с

Результаты получения гидразобензола на гладких электродах. Плотность тока 2,2 кА/м , сила тока 1 А, электролит - 10%-ный гидроксид натрия

30

Таблица 1

Таблица 2

ТаблицаЗ

Таблица 4

Таблица 5

Таблица 6

Таблица 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Sugino К., Sekine Т., I | |||

| Electrochem | |||

| Soc, № 104, 1957, p | |||

| Врезной замок с секретным устройством для застопоривания в крайних положениях сдвоенных ригелей | 1923 |

|

SU497A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электрохимия органических соединений | |||

| А.П.Томилов, С.Г.Майрановский, М.Я.Фиошин., В.А.Смирнов | |||

| -Химия, 1968, с | |||

| Способ изготовления гибких труб для проведения жидкостей (пожарных рукавов и т.п.) | 1921 |

|

SU268A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Sekine Т, I | |||

| Chem | |||

| Soc, Japan, 77, 1956, p | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Udupa K.S., Subramanian G.S., Udupa H.V.K | |||

| - I | |||

| Electrochem | |||

| Soc., 108, 1961, p | |||

| Устройство для одновременного приема и передачи по радиотелефону | 1921 |

|

SU373A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Справочник по электрохимии (под ред | |||

| А.М.Сухотина) | |||

| Л.: Химия, 1981, с | |||

| Электромагнитный счетчик электрических замыканий | 1921 |

|

SU372A1 |

Авторы

Даты

1993-03-07—Публикация

1990-12-13—Подача