Изобретение относится к технологии текстильной промышленности, а именно к подготовке основной пряжи из натуральных целлюлозных волокон к ткачеству.

Широкое распространение бесчелноч - ных ткацких станков обусловливает высокие требования к качеству ошлихтованных основ из целлюлозосодержащей пряжи.

Наиболее распространенными в практике технологии шлихтования являются шлихты на основе поливинилового спирта (ПВС). Однако недостатками этих препаратов являются высокая стоимость, не удовлетворение требованиям, предъявляемым к шлихтованию пряж для бесчелночного ткачества.

Известен способ приготовления шлихты, в котором в качестве клеящей компоненты применяют тройную полимерную смесь: лигносульфонат - крахмал - карбамидфор- мальдегидная смола 1.

Недостатком данного способа является. то,что применяют токсичные вещества, что требует повышенных мер техники безопасности. Кроме того, пленки данной шлихты обладают повышенной хрупкостью.

Наиболее близким к.предлагаемому является способ приготовления шлихты, где в качестве клеящих компонентов шлихты для пряж из натуральных волокон используют лигносульфонаты (ЛСТ) в смеси с ПВС. Согласно этому способу шлихту готовят по следующему режиму. ЛСТ обрабатывают ароматическими соединениями, содержащими 1-5 аминогрупп и 1-2 бензольных кольца, например анилином, нитроанили- ном, бензйдином или нафталином. К продукту реакции добавляют ПВС, полученный полным или частичным омылением ПВА, и какой-либо пластификатор, например трик- ризилфосфат, многоатомный или полимноVI

ГО 00

со ю

гоатомный спирт и другие, а затем смешивают с крахмалом 2.

Существенным недостатком этого способа является то, что в качестве модификаторов используют сильнотоксичные вещества (анилин, нитроанилин, бензедин), которые требуют при работе с этими веществами повышенных мер по технике безопасности. Кроме того, известно, что макромолекулы лигносульфонатов состоят из фенилпропановых структурных единиц (Сб-Св). связанных между собой различными химическими связями. Наличие в основной цепи макромолекул лигносульфонатов фени/нфо ановых группировок обуславливает невысокую эластичность пленок, получаемых на пряжах в процессе шлихтования. Дополнительное введение в состав основной цепи макромолекул лигносульфонатов фенольных циклов путем их модификации соединениями, содержащими 1 или 2 бензольных (фенильных) циклов, приводит к дополнительному увеличению жесткости макромолекулы лигносульфоната. Таким образом, пленки, образованные на основах, модифицированных этими соединениями; способны легко разрушаться в процессе переработки в ткачестве, что, как правило, приводит к увеличению обрывности, снижению производительности ткацкого оборудования и ухудшению санитарно-гигиенических условий труда в ткацком цехе.

Цель изобретения - снижение обрывности в ткачестве.

Поставленная цель достигается тем, что в качестве клеящего ингредиента шлихты используют трехкомпонентную полимерную систему; лигносульфонат - поливиниловый спирт - крахмал, модифицированную химическим путем карбамидом, в качестве катализатора процесса модификации и агента для фиксации шлихты на поверхности целлюлозных волокон применяют сульфат или комплексную соль алюминия общего строения Me AI{S04)a № НаО, где Ме-К, Na, , способные в процессе приготовления шлихты поддаваться гидролизу с образованием соединений общего строения Ме(ОН)п, в качестве основания, регулирующего рН среды в пределах 7,2-7,6, вводят гидроксид или карбонат натрия и для смешивания сначала берут суспензию крах- , мала в воде, концентрацией твердого вещества 3,6-4,6 мас.% при 18-26°С и рН 7.2-7,6, добавляют 0,06-0,18 мае. % поливинилового спирта, 0,30-0,42 мас.% карбамида, нагревают до 75-87°С, выдерживают 8-17 мин, добавляют 2,0-4,8 мас.% лигносульфоната. 0,04-0,16 мас.% сульфата или комплексной соли алюминия, повышай температуру до 85-97°С, выдерживают 13- 20 мин. добавляют 0,018-0.030 мае % основания (NaOH) или NaaCOa до рН 7,2-7,6. Характеристика компонента, используемых в предлагаемом способе.

Крахмал кукурузный общего строения -CeHioOs-Jn и поливиниловый спирт общего строения , лигносульфонат общего строения -С2бНзо012$- п использу0 ются как компоненты для получения клеящего ингредиента шлихты (поликрахмаллигносуль- фонатвинилспиртового препарата).

Карбамид общего строения H2NCONH2 применяется как химический модификатор

5 клеящих компонентов шлихты, комплексные соли алюминия строения AbfSOib, ()2 используются в качестве катализатора процесса химической модификации лигносульфоната, крахмала, поливини0 левого спирта.

Карбонат натрия строения Na2C03 и гидроксид натрия используются как нейтрализующие агенты, придающие шлихте заданное значение рН.

5 Остальные компоненты шлихты (ксили- тан, хлопковое масло, силикат натрия) используются по их традиционному назначению в состав шлихт, применяемых для хлопчатобумажных пряж в ткачестве.

0 Пример1.В водную суспензию, содержащую 3,6 мае. % кукурузного крахмала, при 18°С вводят 0.06 мас.% поливинилового спирта (ПВС) 0,42 мас.% карбамида, нагревают до 75°С, выдерживают 8 мин. За5 тем вводят 4,8 мас.% лигносульфонатов (ЛСТ). 0,04 мас.% сульфата алюминия повышают температуру до 85°С, выдерживают 13 мин, добавляют 0,04 мас.% карбоната натрия до рН 7,5.

0 Пример 2. В водную суспензию, содержащую 4,0 мас.% кукурузного крахмала, при 20°С вводят 0,10 мас.% ЛВС, 0,35 мас.% карбамида, нагревают до 80°С. выдерживают 10 мин, затем вводят 3,0 мас.%

5 ЛСТ, 0,08 мас,% сульфата алюминия, повышают температуру до 90°С, выдерживают 15 мин, добавляют 0,030 мас.% карбоната натрия, рН 7.4.

ПримерЗ. В водную суспензию,

0 содержащую 4,1 мас.% кукурузного крахмала, при 22°С вводят 0,12 мас.% ПВС, 0.34 мае. % карбамида, нагревают до 83°С, выдерживают 13 мин, затем вводят 2,7мас.% ЛСТ. 0,10мас.% комплексной соли алюминия, по5 вышают температуру до 93°С, выдерживают 17 мин, добавляют 0,025 мас.% карбоната натрия, рН 7,2.

Пример 4. В водную суспензию, содержащую 4,2 мас.% кукурузного крахмаля, при 24°С вводят 0.14 мас.% ПВС, 0.32

мас.% карбамида, нагревают до 85°С, выдерживают 15 мин, затем вводят 2,5 мас.% лигносульфоната, 0,12 мас.% комплексной соли алюминия, повышают температуру до 95°С, выдерживают 20 мин и добавляют 0,022 мас.% карбоната натрия, рН 7,4.

П р и м е р 5. В водную суспензию, содержащую 4,6 мас.% кукурузного крахмала, при 26°С. вводят 0,18 мас.% ПВС. 0,3 мас.% карбамида, нагревают смесь до 87°С, выдерживают 17 мин, затем вводят 2,0 мас.% лигносульфоната, 0,16 мас.% сульфата алюминия, повышают температуру до 97°С, выдерживают 25 мин, добавляют 0,020 мас.% карбоната натрия, рН 7,6.

Примерб (сравнительный). На 100 вес.ч. лигносульфоната при комнатной температуре добавляют 2 вес.ч. нитроанилина, нагревают до 60°С и выдерживают смесь при данной температуре 60 мин, затем до- бавляют 1,4 вес.ч. диоктилфталата и 50 вес.ч. ПВС (с.п. 2000). Полученный продукт смешивают с 42 вес.ч. крахмала и осуществляют его клейстеризацию.

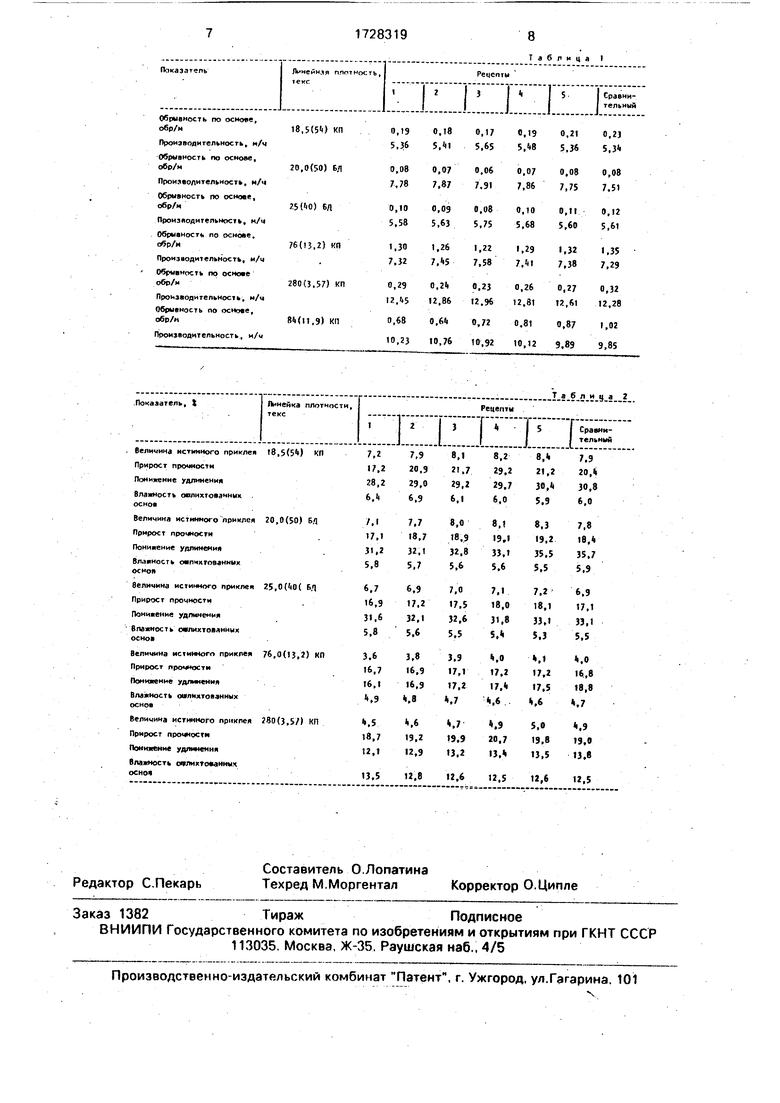

Шлихту применяют для обработки пряж, выработанных как на машинах БД, так и колыдепрядильных машинах следующих линейных плотностей, номеров и назначения. Хлопчатобумажная пряжа линейных плотностей 18,5-84,0 (КП) № 54- 11,9 содержит до 10,0 полиэфирного золок- на (лавсан).

Хлопчатобумажная пряжа линейной плотности 18,5-25,0 (БД) № 54-40,0 содержит до 10,0% полиэфирного волокна (лав- сан), в ткачестве вырабатывают бязь, миткаль, сатин..

Льняная пряжа линейных плотностей 76-320,0 текс № 13,5-2,95 (КП) мокрого способа прядения содержит до 30,0% джута, в ткачестве вырабатывают ткани бытового и технического назначения.

Шлихтование основных пряж осуществляют на барабанных (МШБ-9/140), а также

камерных (ШКВ-140) машинах при температуре шлихты в клеевой ванне 75-80°С, в камере шлихтовальной машины 95-105°С, при скорости движения основы 25-30 м/мин для льняных и 60-65 м/мин для хлопчатобумажных пряж. Другие технологические характеристики процесса шлихтования пряжи проводились по режимам, регламентированным в ткацком производстве. В процессе шлихтования пряжи шлихта не налипает на барабаны шлихтовальных машин, хорошо пропитывает пряжу, образуя на ее поверхности равномерную и прочную пленку. Основные пряжи, ошлихтованные согласно предлагаемому способу, обладают хорошими технологическими характеристиками, представленными в табл. 1 и 2.

Формула изобретения Способ приготовления шлихты для цел- люлозосодержэщей пряжи смешением лигносульфоната и поливинилового спирта с водной суспензией крахмала в присутствии модифицирующего агента при повышенной температуре, отличающийся тем, что. с целью улучшения перерабатывающей способности пряжи в ткачестве, в качестве; модифицирующего агента используют карбамид, причем сначала смешивают водную суспензию крахмала с концентрацией 3,6-4,6 мас.% твердого вещества при 18- 26°С и рН 7,2-7,6 с поливиниловым спиртом в количестве 0,06-0,18 мас.% и карбамидом в количестве 0.30-0,42 мас.%. затем повышают температуру до 75-87 С, выдерживают 8-17 мин, добавляют 2,0-4,8 мас.% лигносульфоната и 0,04-0,16 мас.% сульфата алюминия или комплексной соли алюминия 0,04-0,16 мас.%, затем повышают температуру до 85-97°С, выдерживают 13- 25 мин, и добавляют гйдроксид или карбонат натрия в количестве 0,020-0,030 мас.% до рН 7,2-7,6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления шлихты для пряжи из лубяных волокон | 1990 |

|

SU1799935A1 |

| Способ приготовления шлихты для основных нитей из целлюлозных волокон | 1986 |

|

SU1361214A1 |

| СОСТАВ ДЛЯ ШЛИХТОВАНИЯ ХЛОПЧАТОБУМАЖНЫХ ОСНОВ | 1996 |

|

RU2129178C1 |

| Способ приготовления шлихты для камвольной пряжи | 1989 |

|

SU1765268A1 |

| Шлихта для хлопчатобумажной пряжи | 1990 |

|

SU1808893A1 |

| Шлихта для целлюлозной и хлопкополиэфирной пряжи | 1989 |

|

SU1707114A1 |

| Способ приготовления шлихты для хлопчатобумажной пряжи | 1990 |

|

SU1821503A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРАХМАЛЬНОЙ ШЛИХТЫ | 2000 |

|

RU2186894C2 |

| Шлихта для полиэфирно-хлопковой пряжи | 1979 |

|

SU878842A1 |

| Способ шлихтования химических нитей | 1987 |

|

SU1537728A1 |

Сущность изобретения: способ приго; товления заключается в смешении водной суспензии крахмала концентрацией 3,6-4,6 мас.% твердого вещества при 18-26°С и рН 7,2-7,6 с поливиниловым спиртом (0,06-0,18 мас.%) и карбамидом (0,30-0,42 мас.%), затем повышают температуру до 75-87°С, выдерживают 8-17 мин, добавляют 2,0-4,8 мас.% лигносульфоната и 0,04-0,16 мас.% сульфата алюминия или 0,04-0,16 мас.% комплексной соли алюминия, затем повышают температуру до 85-97°С, выдерживают 13-25 мин и добавляют гидроксид или карбонат натрия (0,020-0,030 мас.%) до рН 7,2-7,6. 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления шлихты для целлюлозосодержащих основ | 1983 |

|

SU1151621A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ приготовления лака для электрических изоляционных материалов | 1929 |

|

SU18847A1 |

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

Авторы

Даты

1992-04-23—Публикация

1988-12-22—Подача