. Изобретение относится к сельскохозяйственным машинам и может быть применено для рыхления почвы, удаления сорных растений и выкапывания корнеплодов.

Цель предложенного копача предназначена для устанавливания рыхления почвы на любую глубину в зависимости от глубины уничтожения сорной растительности, и выкапывания корнеплодов.

Поставленная цель достигается тем. что копач выполнен с возможностью при движении в прямом направлении лопатой подрезать почву по пути движения и пере- браЛшать назад движущегося копача, притом глубину захвата лопатой можно .устанавливать от 5 до 30 сантиметров на шесть положений, по потребности. Привод копача должен осуществляться от опорных дисков.

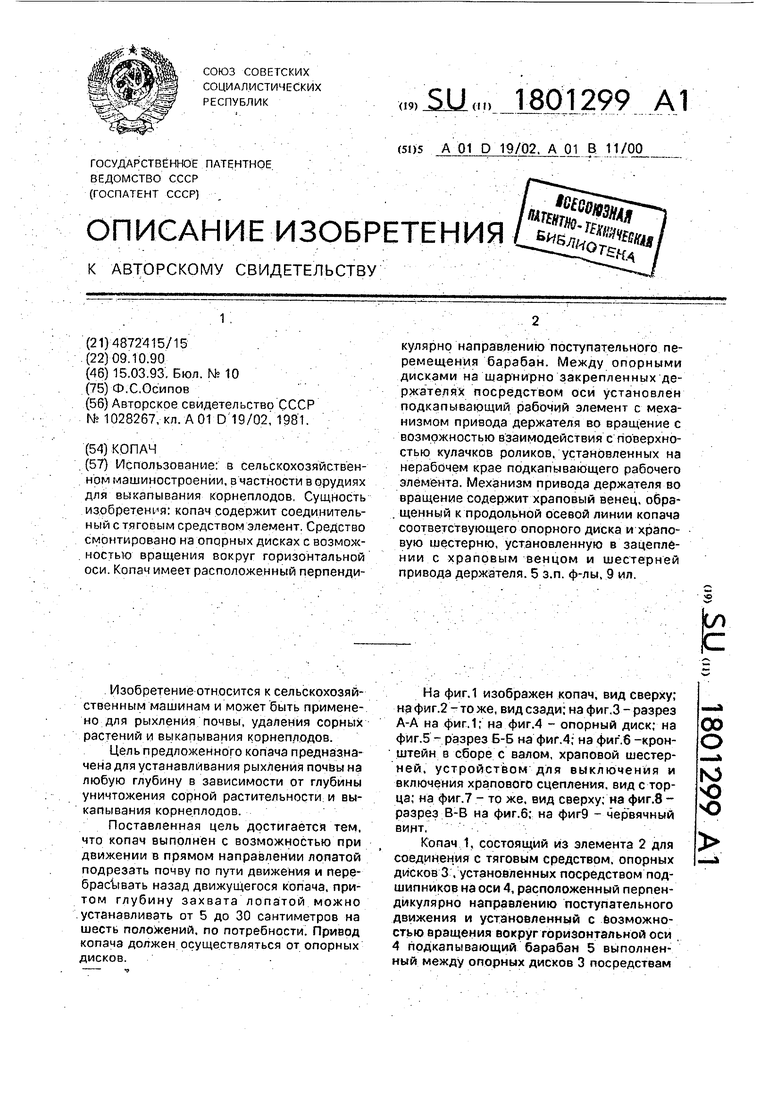

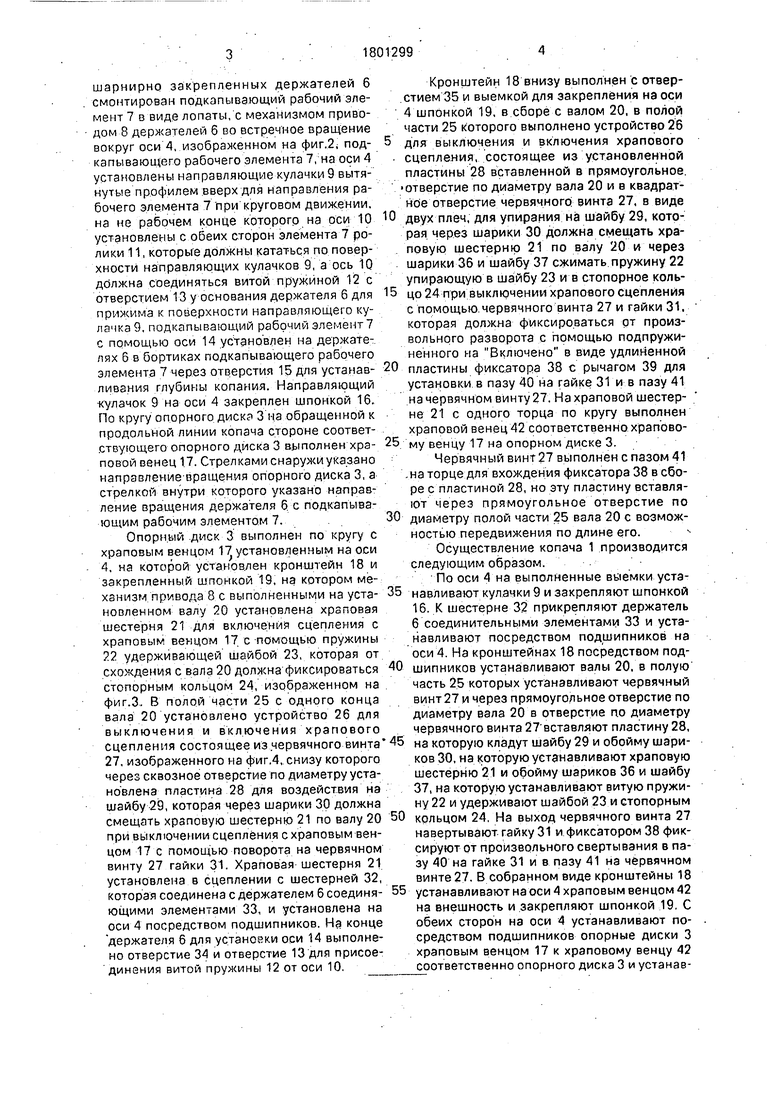

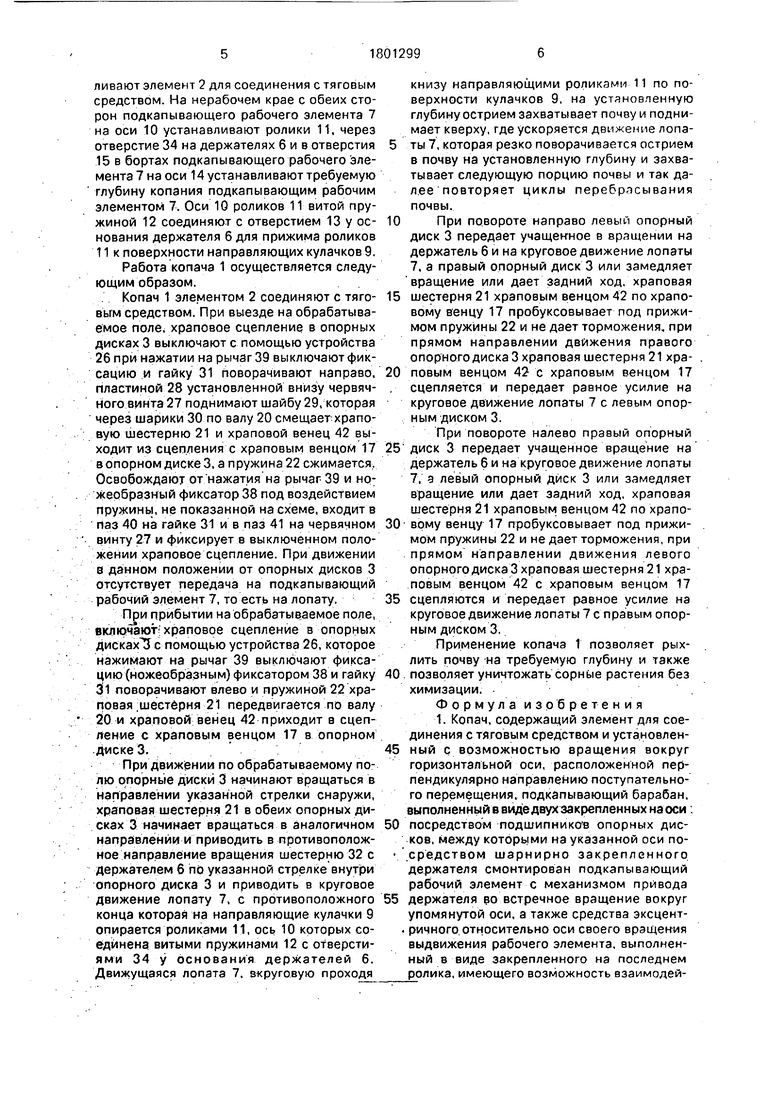

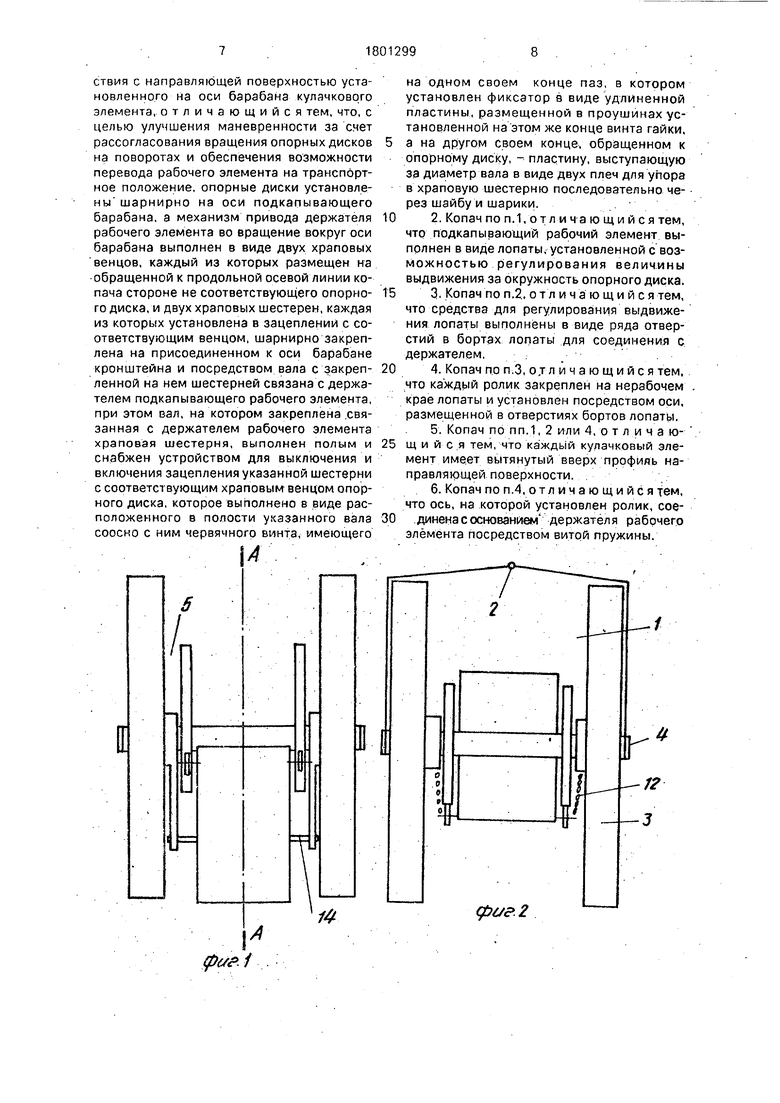

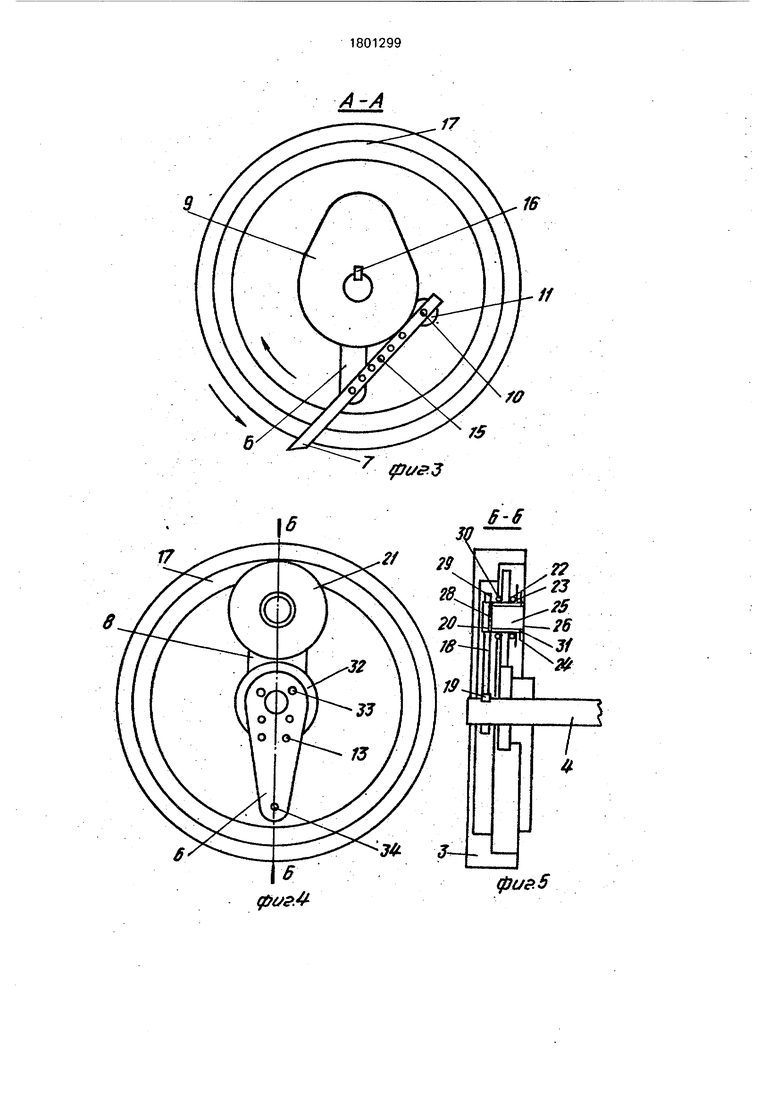

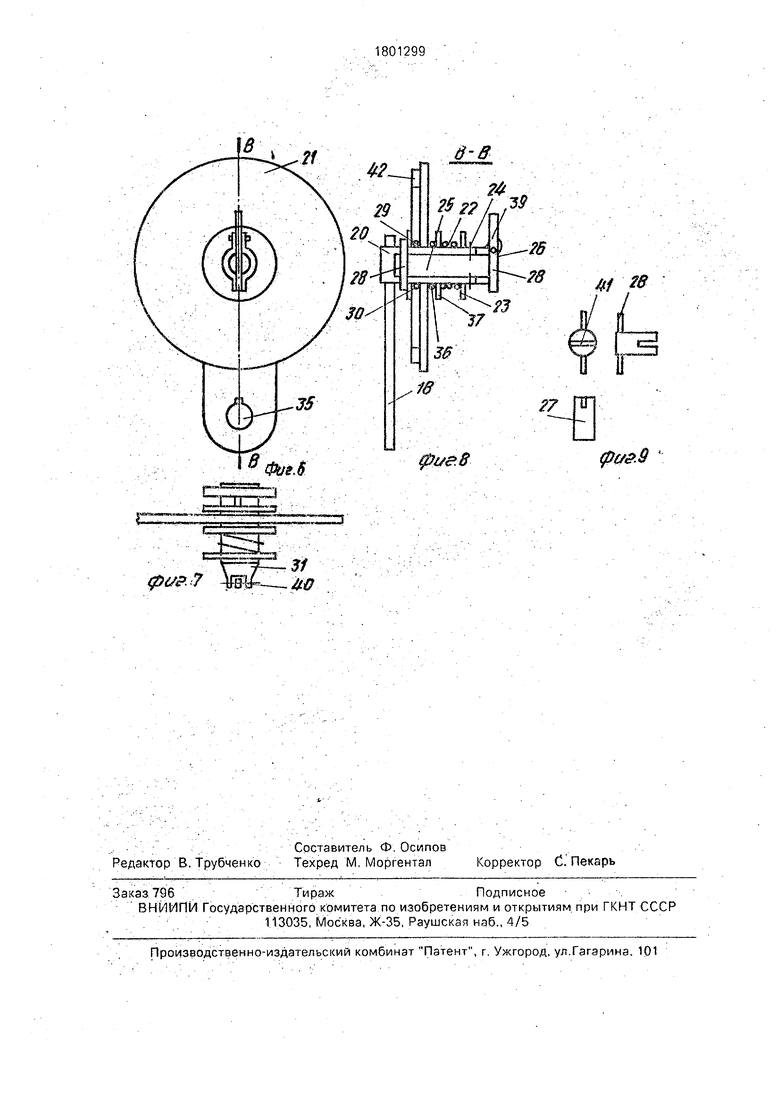

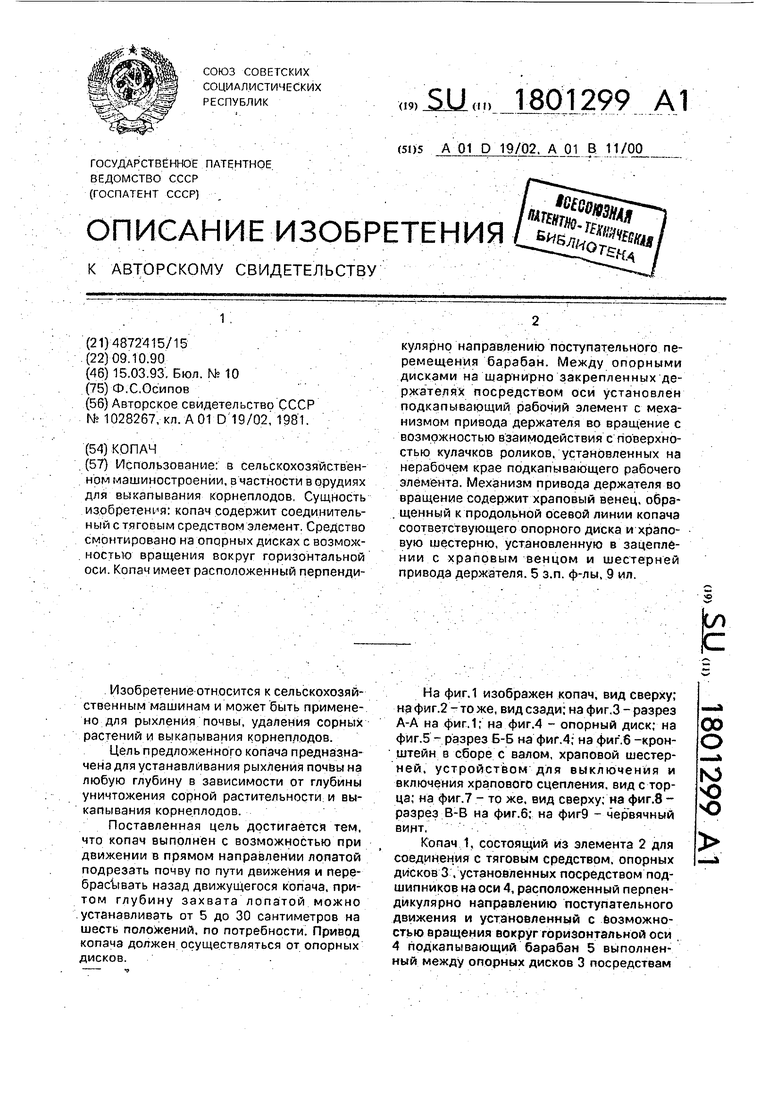

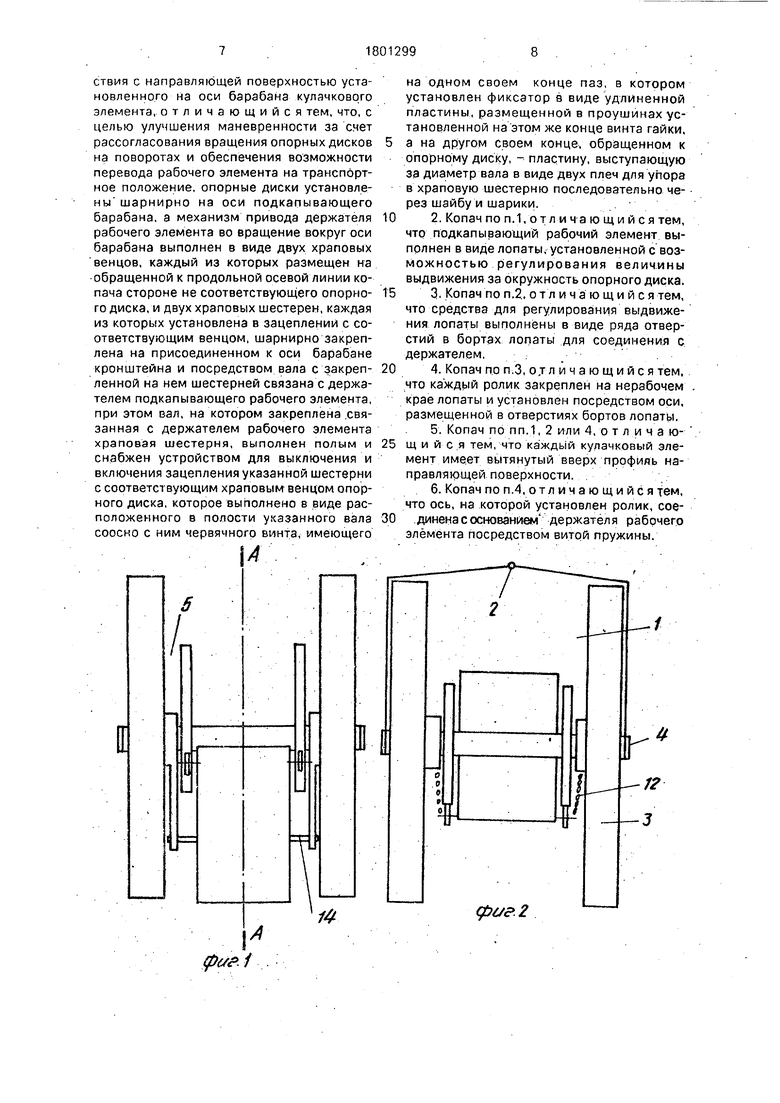

На фиг.1 изображен копач, вид сверху; на фиг.2 - то же, вид сзади; на фиг.З - разрез А-А на фиг.1; на фиг.4 - опорный диск; на фиг.5 - разрез Б-Б на фиг.4; на фиг .б -кронштейн в сборе с валом, храповой шестерней, устройством для выключения и включения храпового сцепления, вид с торца; на фиг.7 - то же. вид сверху; на фиг.З - разрез В-В на фиг.б; на фигЭ - червячный винт.

Копач 1, состоящий из элемента 2 для соединения с тяговым средством, опорных дисков 3. установленных посредством подшипников на оси 4, расположенный перпендикулярно направлению поступательного движения и установленный с возможностью вращения вокруг горизонтальной оси . 4 подкалывающий барабан 5 выполненный между опорных дисков 3 гтосредствам

00

о

д

ю

3

шарнирно закрепленных держателей 6 смонтирован подкапывающий рабочий элемент 7 в виде лопаты, с механизмом приводом 8 держателей 6 во встречное вращение вокруг оси 4, изображенном на фиг.2; подкапывающего рабочего элемента 7,;на оси 4 установлены направляющие кулачки 9 вытянутые профилем вверх для направления рабочего элемента 7 при круговом движении, на не рабочем конце которого на оси 10 установлены с обеих сторон элемента 7 ролики 11, которые должны кататься по поверхности направляющих кулачков 9, а ось 10 дблжна соединяться витой пружиной 12 с отверстием 13 у основания держателя 6 для прижима к поверхности направляющего кулачка 9, подкапывающий рабочий элемент с помощью оси 14 установлен на держателях 6 в бортиках подкапывающего рабочего элемента 7 через отверстия 15 для устанавливания глубины копания. Направляющий кулачок 9 на оси 4 закреплен шпонкой 16. По кругу опорного диска 3 на обращенной к продольной линии копача стороне соответствующего опорного диска 3 выполнен храповой венец 17. Стрелками снаружи указано направление-вращения опорного диска 3, а стрелкой внутри которого указано направление вращения держателя 6. с подкапывающим рабочим элементом 7..

Опорный диск 3 выполнен по кругу с храповым венцом установленным на оси 4, на которой установлен кронштейн 18 и закрепленный шпонкой 19, на котором механизм привода 8 с выполненными на установленном валу 20 установлена храповая шестерня 21 для включения сцепления с храповым венцом 17 с помощью пружины 22 удерживающей шайбой 23, которая от схождения с вала 20 должна фиксироваться стопорным кольцом 24, изображенном на фиг.З. В полой части 25 с одного конца вала 20 установлено устройство 26 для выключения и включения храпового сцепления состоящее из червячного винта 27, изображенного на фиг.4, снизу которого через сквозное отверстие по диаметру установлена пластина 28 для воздействия на шайбу 29, которая через шарики 30 должна смещать храповую шестерню 21 по валу 20 при выключении сцепления с храповым венцом 17 с помощью поворота на червячном винту 27 гайки 31. Храповая шестерня 21 установлена в сцеплении с шестерней 32, которая соединена с держателем 6 соединяющими элементами 33, и установлена на оси 4 посредством подшипников. На конце держателя 6 для установки оси 14 выполнено отверстие 34 и отверстие 13 для присое- динения витой пружины 12 от оси 10.

Кронштейн 18 внизу выполнен с отвер- .стием 35 и выемкой для закрепления на оси 4 шпонкой 19, в сборе с валом 20, в полой части 25 которого выполнено устройство 26

для выключения и включения храпового . сцепления, состоящее из установленной пластины 28 вставленной в прямоугольное, отверстие по диаметру вала 20 и в квадратное отверстие червячного; винта 27, в виде

0 двух плеч, для упирания на шайбу 29, которая через шарики 30 должна смещать храповую шестерню 21 по валу 20 и через шарики 36 и шайбу 37 сжимать пружину 22 упирающую в шайбу 23 и в стопорное коль5 цо 24 при выключении храпового сцепления с помощью, червячного винта 27 и гайки 31, которая должна фиксироваться от произвольного разворота с помощью подпружиненного на Включено в виде удлиненной

0 пластины фиксатора 38 с рычагом 39 для установки в пазу 40 на гайке 31 и в пазу 41 начервячном винту27. Нахраповой шестерне 21 с одного торца по кругу выполнен храповой венец 42 соответственно храпово5 Му венцу 17 на опорном диске 3.

Червячный винт 27 выполнен с пазом 41 . на торце для вхождения фиксатора 38 в сборе с пластиной 28, но эту пластину вставляют через прямоугольное отверстие по

0 диаметру полой части 25 вала 20 с возможностью передвижения по длине его.

Осуществление копача 1 производится следующим образом.

По оси 4 на выполненные выемки уста5 навливают кулачки 9 и закрепляют шпонкой 16. К шестерне 32 прикрепляют держатель 6 соединительными элементами 33 и устанавливают посредством подшипников на оси 4. На кронштейнах 18 посредством под0 шипников устанавливают валы 20, в полую часть 25 которых устанавливают червячный винт27 и через прямоугольное отверстие по диаметру вала 20 в отверстие по диаметру червячного винта 27 вставляют пластину 28,

5 на которую кладут шайбу 29 и обойму шариков 30, на которую устанавливают храповую шестерню 2.1 и обойму шариков 36 и шайбу 37, на которую устанавливают витую пружину 22 и удерживают шайбой 23 и стопорным

0 кольцом 24, На выход червячного винта 27 навертывают гайку 31 и фиксатором 38 фиксируют от произвольного свертывания в пазу 40 на гайке 31 и в пазу 41 на червячном винте 27. В собранном виде кронштейны 18

5 устанавливают на оси 4 храповым венцом 42 на внешность и закрепляют шпонкой 19. С обеих сторон на оси 4 устанавливают посредством подшипников опорные диски 3 храповым венцом 17 к храповому венцу 42 соответственно опорного диска 3 и устанавливают элемент 2 для соединения с тяговым средством. На нерабочем крае с обеих сторон подкапывающего рабочего элемента 7 на оси 10 устанавливают ролики 11, через отверстие 34 на держателях бив отверстия 15 в бортах подкапывающего рабочего элемента 7 на оси 14 устанавливают требуемую глубину копания подкапывающим рабочим элементом 7. Оси 10 роликов 11 витой пружиной 12 соединяют с отверстием 13 у основания держателя 6 для прижима роликов 11 к поверхности направляющих кулачков 9.

Работа копача 1 осуществляется следующим образом.

Копач 1 элементом 2 соединяют с тяговым средством. При выезде на обрабатываемое поле храповое сцепление в опорных дисках 3 выключают с помощью устройства 26 при нажатии на рычаг 39 выключают фиксацию и гайку 31 поворачивают направо, пластиной 28 установленной внизу червячного винта 27 поднимают шайбу 29, которая через шарики 30 по валу 20 смещает-храповую шестерню 21 и храповой венец 42 выходит из сцепления с храповым венцом 17 в опорном диске 3, а пружина 22 сжимается. Освобождают от нажатия на рычаг 39 и но- жербразный фиксатор 38 под воздействием пружины, не показанной на схеме, входит в паз 40 на гайке 31 и в паз 41 на червячном винту 27 и фиксирует в выключенном положении храповое сцепление. При движении s данном положении от опорных дисков 3 отсутствует передача на подкапывающий рабочий элемент 7, то есть на лопату.

При прибытии на обрабатываемое поле, включают; храповое сцепление в опорных Дисках З с помощью устройства 26, которое нажимают на рычаг 39 выключают фиксацию (ножеобразным) фиксатором 38 и гайку 31 поворачивают влево и пружиной 22 храповая ;шестерня 21 передвигается по валу 20 и храповой венец 42 приходит в сцепление с храповым венцом 17 в опорном диске 3.

При движении по обрабатываемому полю опорные диски 3 начинают вращаться в направлении указанной стрелки снаружи, храповая шестерня 21 в обеих опорных дисках 3 начинает вращаться в аналогичном направлении и приводить в противоположное направление вращения шестерню 32 с держателем 6 по указанной стрелке внутри опорного диска 3 и приводить в круговое движение лопату 7, с противоположного конца которая на направляющие кулачки 9 опирается роликами 11, ось 10 которых соединена витыми пружинами 12с отверстиями 34 у основания держателей 6. Движущаяся лопата 7, вкруговую проходя

книзу направляющими роликами 11 по поверхности кулачков 9, на установленную глубину острием захватывает почву и поднимает кверху, где ускоряется движение лопа5 ты 7, которая резко поворачивается острием в почву на установленную глубину и захватывает следующую порцию почвы и так далее повторяет циклы перебрасывания почвы.

0 При повороте направо левый опорный

диск 3 передает учащенное в вращении на

держатель 6 и на круговое движение лопаты

7. а правый опорный диск 3 или замедляет

вращение или дает задний ход, храповая

5 шестерня 21 храповым венцом 42 по храповому венцу 17 пробуксовывает под прижимом пружины 22 и не дает торможения, при прямом направлении движения правого опорного диска 3 храповая шестерня 21 хра0 повым венцом 42 с храповым венцом 17

, сцепляется и передает равное усилие на круговое движение лопаты 7 с левым опорным диском 3.

При повороте налево правый опорный

5 диск 3 передает учащенное вращение на держатель 6 и на круговое движение лопаты 7. а левый опорный диск 3 или замедляет вращение или дает задний ход, храповая шестерня 21 храповым венцом 42 по храпо0 врму венцу 17 пробуксовывает под прижимом пружины 22 и не дает торможения, при прямом направлении движения левого опорного диска 3 храповая шестерня 21 храповым венцом 42 с храповым венцом 17

5 сцепляются и Передает равное усилие на круговое движение лопаты 7 с правым опорным диском 3.

Применение копачз 1 позволяет рыхлить почву на требуемую глубину и также

0 позволяет уничтожать сорные растения без химизации.

Формула изобретения 1. Копач, содержащий элемент для соединения с тяговым средством и установлен5 ный с возможностью вращения вокруг горизонтальной оси, расположенной перпендикулярно направлению поступательного перемещения, подкапывающий барабан, выполненный в виде двух закрепленных наоси .

0 посредством подшипников опорных дисков, между которыми на указанной оси по- средством шарнирно закрепленного держателя смонтирован подкапывающий рабочий элемент с механизмом привода

5 держателя во встречное вращение вокруг упомянутой оси, а также средства эксцент- ричного относительно оси своего вращения выдвижения рабочего элемента, выполненный в виде закрепленного на последнем ролика, имеющего возможность взаимодействмя с направляющей поверхностью установленного на оси барабана кулачкового элемента, отличающийся тем, что, с целью улучшения маневренности за счет рассогласования вращения опорных дисков на поворотах и обеспечения возможности перевода рабочего элемента на транспортное положение, опорные диски установлены шарнирно на оси подкапывающего барабана, а механизм привода держателя рабочего элемента во вращение вокруг оси барабана выполнен в виде двух храповых венцов, каждый из которых размещен на обращенной к продольной осевой линии копача стороне не соответствующего опорно- го диска, и двух храповых шестерен, каждая из которых установлена в зацеплений с соответствующим венцом, шарнирно закреплена на присоединенном к оси барабане кронштейна и посредством вала с закреп- ленной на нем шестерней связана с держателем подкапывающего рабочего элемента, при этом вал, на котором закреплена .связанная с держателем рабочего элемента храповая шестерня, выполнен полым и снабжен устройством для выключения и включения зацепления указанной шестерни с соответствующим храповым венцом опорного диска, которое выполнено в виде расположенного в полости указанного вала соосно с ним червячного винта, имеющего

на одном своем конце паз, в котором установлен фиксатор в виде удлиненной пластины, размещенной в проушинах установленной на этом же конце винта гайки, а на другом своем конце, обращенном к опорному диску, - пластину, выступающую за диаметр вала в виде двух плеч для упора в храповую шестерню последовательно через шайбу и шарики..

2. Копач по п.1, о т л и чающийся тем, что подкапывающий рабочий элемент выполнен в виде лопаты, установленной с возможностью регулирования величины выдвижения за окружность опорного диска.

3. Копач по п.2.. отличающийся тем, что средства для регулирования выдвижения лопаты выполнены в виде ряда отверстий в бортах лопаты для соединения с держателем,. .

4. Копач по п. 3, от л и ч а ю щ и и с я тем, что каждый ролик закреплен на нерабочем крае лопаты и установлен посредством оси, размещенной в отверстиях бортов лопаты.

5. Копач по пп.1, 2 или 4, о т л и ч а ю- щ и и с я тем, что каждый кулачковый элемент имеет вытянутый вверх профиль направляющей поверхности. .

6. Копач по п.4, о т л и ч а ю щ и и с я тем, что ось, на которой установлен ролик, сое- .динена с основанием держателя рабочего элемента посредством витой пружины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Копач | 1990 |

|

SU1789104A1 |

| Копач Осипова Ф.С. | 1991 |

|

SU1812925A3 |

| Работомер к двигателю машины, например, трактору | 1955 |

|

SU106629A1 |

| ПЕРЕГРУЗОЧНОЕ УСТРОЙСТВО | 1992 |

|

RU2099268C1 |

| РЯДКОВЫЙ ОКУЧИВАТЕЛЬ | 1996 |

|

RU2136126C1 |

| МАШИНА ДЛЯ ВОЗДЕЛЫВАНИЯ КОРНЕКЛУБНЕВЫХ КУЛЬТУР | 1993 |

|

RU2090040C1 |

| Швейная машина для нашивания пуговиц на картон | 1929 |

|

SU37458A1 |

| СЕНСОРНОЕ УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ РЫЧАГА МЕХАНИЗМА НАТЯЖЕНИЯ ШПАГАТА | 2013 |

|

RU2644595C2 |

| Приспособление для навивки пружин к токарному станку | 1987 |

|

SU1428515A2 |

| Устройство для нанесения клея на кромки обувных деталей из мягких материалов | 1990 |

|

SU1784202A1 |

Использование: в сельскохозяйственном машиностроении, в частности в орудиях для выкапывания корнеплодов, Сущность изобретения: копач содержит соединительный с тяговым средством элемент. Средство смонтировано на опорных дисках с возможностью вращения вокруг горизонтальной оси. Копач имеет расположенный перпендикулярно направлению поступательного перемещения барабан. Между опорными дисками на шарнирно закрепленных держателях посредством оси установлен подкапывающий рабочий элемент с механизмом привода держателя во вращение с возможностью взаимодействия с поверхностью кулачков роликов, установленных на нерабочем крае подкапывающего рабочего элемента. Механизм привода держателя во вращение содержит хра по вый венец, обращенный к продольной осевой линии копача соответствующего опорного диска и храповую шестерню, установленную в зацеплении с храповым венцом и шестерней привода держателя. 5 з.п. ф-лы, 9 ил.

II

К

3

фаг. 2

-- фс/Р. 7 4Ш|н-- #ff

| Подкапывающий рабочий орган картофелеуборочной машины | 1981 |

|

SU1028267A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-15—Публикация

1990-10-09—Подача