Изобретение относится к черной металлургии, конкретно к производству железнодорожных колес,

Целью изобретения является повышение качества получаемых изделий за счет повышения точности геометрических параметров ступицы.

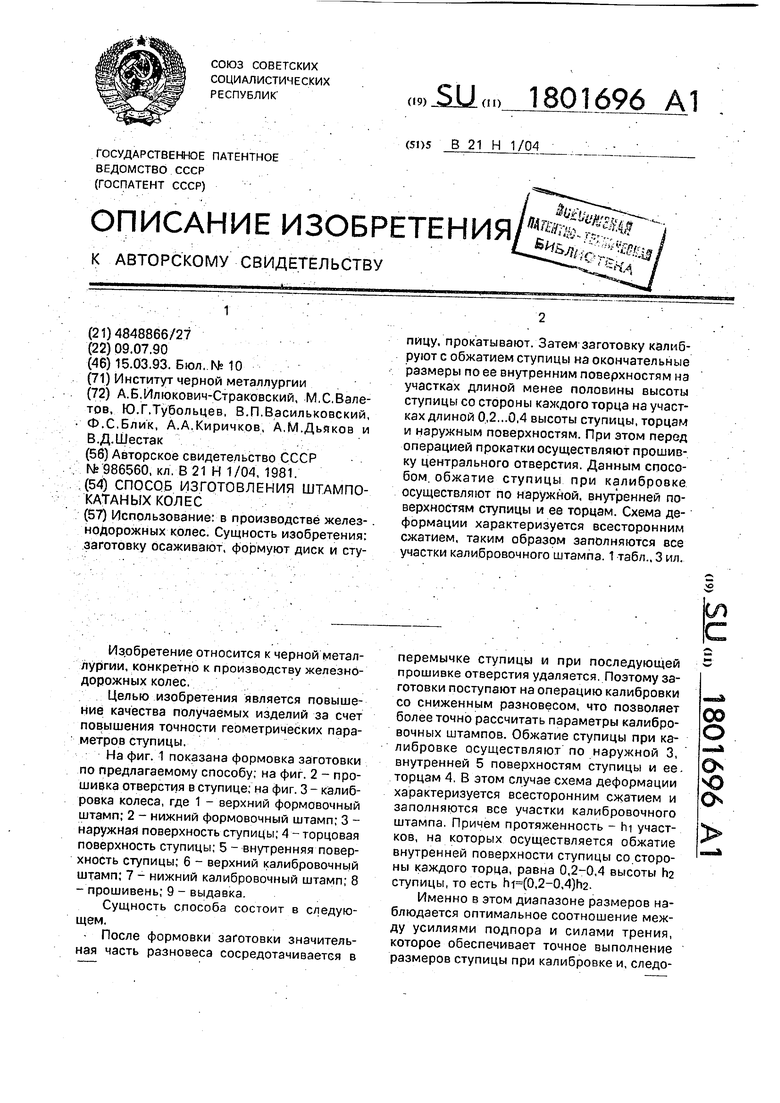

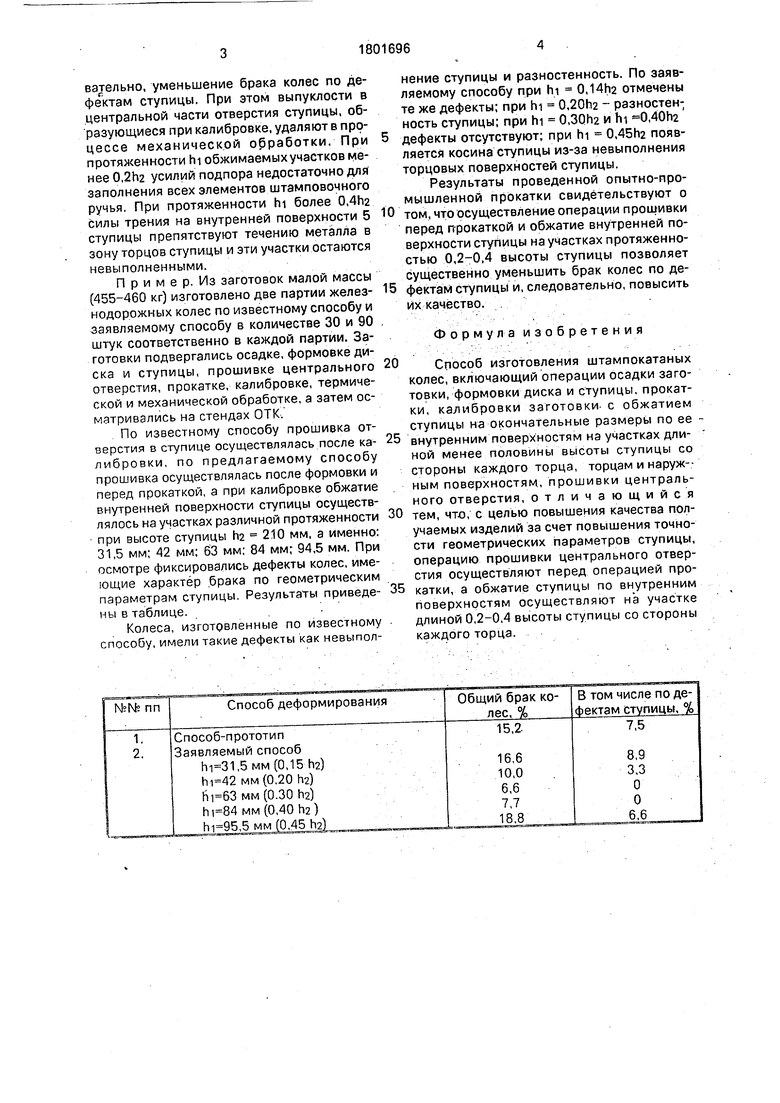

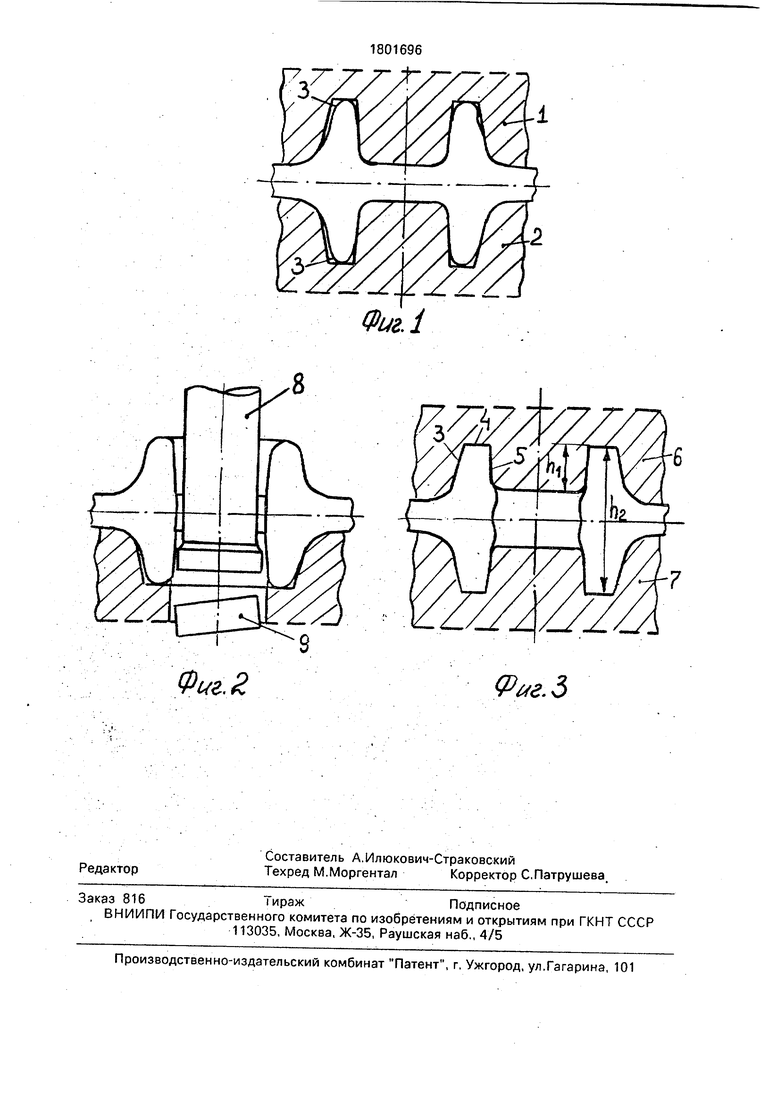

На фиг. 1 показана формовка заготовки по предлагаемому способу; на фиг. 2 - прошивка отверстия в ступице; на фиг. 3 - калибровка колеса, где 1 - верхний формовочный штамп; 2 - нижний формовочный штамп; 3 - наружная поверхность ступицы; 4 - торцовая поверхность ступицы; 5 - внутренняя поверхность ступицы; 6 - верхний калибровочный штамп; 7 - нижний калибровочный штамп; 8 - прошивень; 9 - выдавка.

Сущность способа состоит в следующем.

- После формовки заготовки значительная часть разновеса сосредотачивается в

перемычке ступицы и при последующей прошивке отверстия удаляется. Поэтому заготовки поступают на операцию калибровки со сниженным разновесом, что позволяет более точно рассчитать параметры калибровочных штампов. Обжатие ступицы при калибровке осуществляют по наружной 3, внутренней 5 поверхностям ступицы и ее. торцам 4, В этом случае схема деформации характеризуется всесторонним сжатием и заполняются все участки калибровочного штампа. Причем протяженность - hi участков, на которых осуществляется обжатие внутренней поверхности ступицы со стороны каждого торца, равна 0,2-0,4 высоты h2 ступицы, то есть hf(0,2-0,4)h2.

Именно в этом диапазоне размеров наблюдается оптимальное соотношение между усилиями подпора и силами трения, которое обеспечивает точное выполнение размеров ступицы при калибровке и, следо00

о

Ою о

вательно, уменьшение брака колес по дефектам ступицы. При этом выпуклости в центральной части отверстия ступицы, образующиеся при калибровке, удаляют в процессе механической обработки. При протяженности hi обжимаемых участков менее 0,2h2 усилий подпора недостаточно для заполнения всех элементов штамповочного ручья. При протяженности hi более 0,4ha силы трения на внутренней поверхности 5 ступицы препятствуют течению металла в зону торцов ступиды и эти участки остаются невыполненными.

П р и м е р. Из заготовок малой массы (455-460 кг) изготовлено две партии желез- подорожных колес по известному способу и заявляемому способу в количестве 30 и 90 штук соответственно в каждой партии. Заготовки подвергались осадке, формовке диска и ступицы, прошивке центрального отверстия, прокатке, калибровке, термической и механической обработке, а затем осматривались на стендах ОТК.

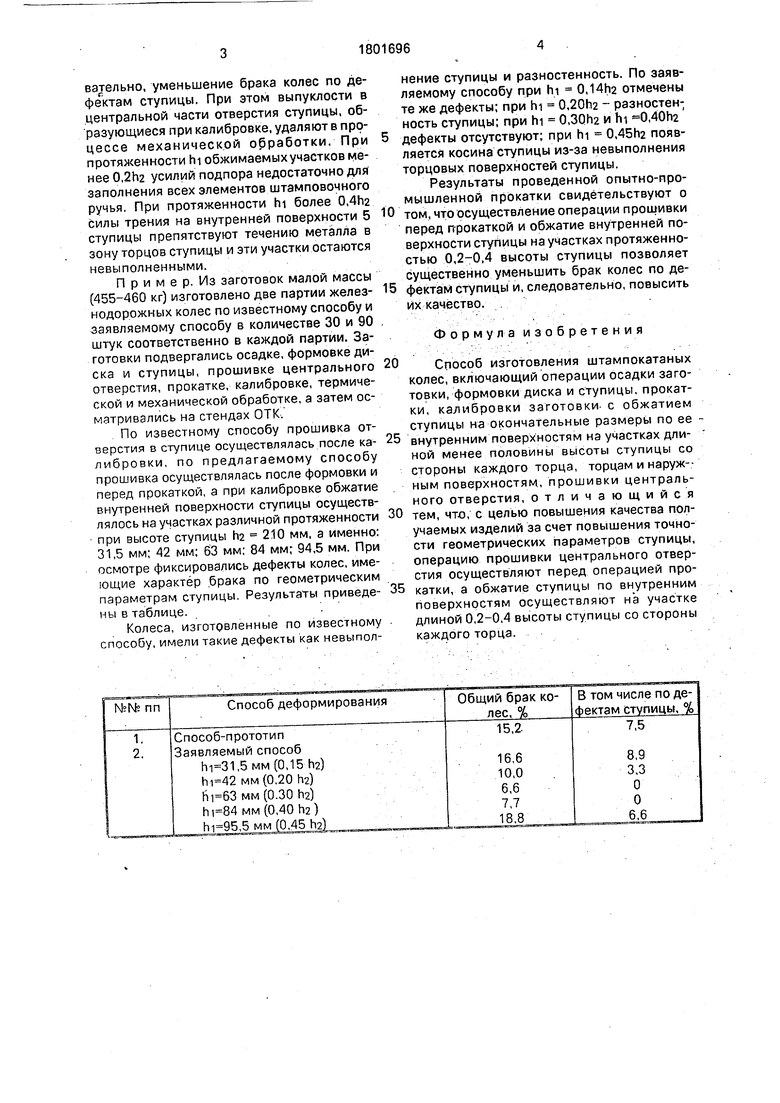

По известному способу прошивка отверстия в ступице осуществлялась после калибровки, по предлагаемому способу прошивка осуществлялась после формовки и перед прокаткой, а при калибровке обжатие внутренней поверхности ступицы осуществлялось на участках различной протяженности при высоте ступицы П2 210 мм, а именно: 31,5 мм; 42 мм; 63 мм: 84 мм: 94,5 мм. При осмотре фиксировались дефекты колес, имеющие характер брака по геометрическим параметрам ступицы. Результаты приведе- ны в таблице..

Колеса, изготовленные по известному способу, имели такие дефекты как невыпол

5

0 5

0

5

нение ступицы и разностенность. По заявляемому способу при hi 0,14h2 отмечены те же дефекты; при hi 0,20h2 - разностенность ступицы; при hi 0,3Qh2 и hi 0,40п2 дефекты отсутствуют; при hi 0,45h2 появляется косина ступицы из-за невыполнения торцовых поверхностей ступицы.

Результаты проведенной опытно-промышленной прокатки свидетельствуют о том, что осуществление операции прошивки перед п-рокаткой и обжатие внутренней поверхности ступицы на участках протяженностью 0,2-0,4 высоты ступицы позволяет существенно уменьшить брак колес по дефектам ступицы и, следовательно, повысить их качество.

Формула изобретения

Способ изготовления штампокатаных колес, включающий операции осадки заготовки, формовки диска и ступицы, прокатки, калибровки заготовки- с обжатием ступицы на окончательные размеры по ее внутренним поверхностям на участках длиной менее половины высоты ступицы со стороны каждого торца, торцам и наруж-- ным поверхностям, прошивки центрального отверстия, отличающийся тем, что, с целью повышения качества получаемых изделий за счет повышения точности геометрических параметров ступицы, операцию прошивки центрального отверстия осуществляют перед операцией прокатки, а обжатие ступицы по внутренним поверхностям осуществляют на участке длиной 0,2-0,4 высоты ступицы со стороны каждого торца.

Фиг. 2

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления железнодорожных колес | 1981 |

|

SU986560A1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

| Способ изготовления цельнокатаных колес с изогнутым диском | 1990 |

|

SU1750819A1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1990 |

|

SU1731378A1 |

| Способ изготовления изделий типа колес | 1981 |

|

SU1038031A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС ИЗ НЕПРЕРЫВНОЛИТОГО СЛИТКА | 1998 |

|

RU2139768C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2404877C2 |

| Способ изготовления цельнокатаных железнодорожных колес | 1989 |

|

SU1791066A1 |

| Способ получения заготовок железнодорожных колес | 1990 |

|

SU1750842A1 |

| Способ изготовления колес | 1978 |

|

SU667298A1 |

Использование: в производстве железнодорожных колес. Сущность изобретения: заготовку осаживают, формуют диск и ступицу, прокатывают. Затем заготовку калибруют с обжатием ступицы на окончательные размеры по ее внутренним поверхностям на участках длиной менее половины высоты ступицы со стороны каждого торца на участках длиной О.,2...0,4 высоты ступицы, торцам и наружным поверхностям. При этом перед операцией прокатки осуществляют прошивку центрального отверстия. Данным способом, обжатие ступицы при калибровке осуществляют по наружной, внутренней поверхностям ступицы и ее торцам. Схема деформации характеризуется всесторонним сжатием, таким образом заполняются все участки калибровочного штампа. 1 табл., 3 ил.

| Способ изготовления железнодорожных колес | 1981 |

|

SU986560A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-03-15—Публикация

1990-07-09—Подача