Изобретение относится к обработке метаппов давпением iH может бйыть)вспоп зовано при изготовпении изделий типа копес.

Известен способ изготовления копес обработкой давлением, при котором нагретую заготовку после осадки и разгонки формуют с образованием окончательных размеров и конфигурации ступицы, прокатывают диск и обод на стане и калибруют диск и обод на калибровочном прессе. При этом торповые поверхности ступицы формуют плоскими l .

Недостатком известного способа является невысокое качество ступицы а часги перехода от боковой поверхности к торцовой поверхности.

Известен способ изготовления изделий типа колес, при котором осуществляют деформирование заготовки с формовкой ступицы и диска и последующую их прокатку и калибровку 2.

Недостатком известного способа я&ляется то, что в процессе калибровки ступицы по высоте по этому способу при обжатиях до 8% наблюдается истечение металла в зону отверстия в ступице - выпучивание стенок отверстия во внутрь, происходит некоторое выпучивание наружной поверхности ступицы, т.е. искаже ние ее размеров и конфигурации.

.Цель изобретения - повышение качества изделий.

Поставленная цепь достигается тем, что согласно способу изготовления издеЛИЙ типа колес, при котором осуществляют деформирование заготовки с формошсо ступицы и диска и последующую их прокатку и Калибровку, при формовке ступицы на торцовых ее участках выполняют углубления на величину 0,015-0,025 ее высоты, а при калибровке эти участки осаживают с доведением их до плоскопаралпельного состояния.

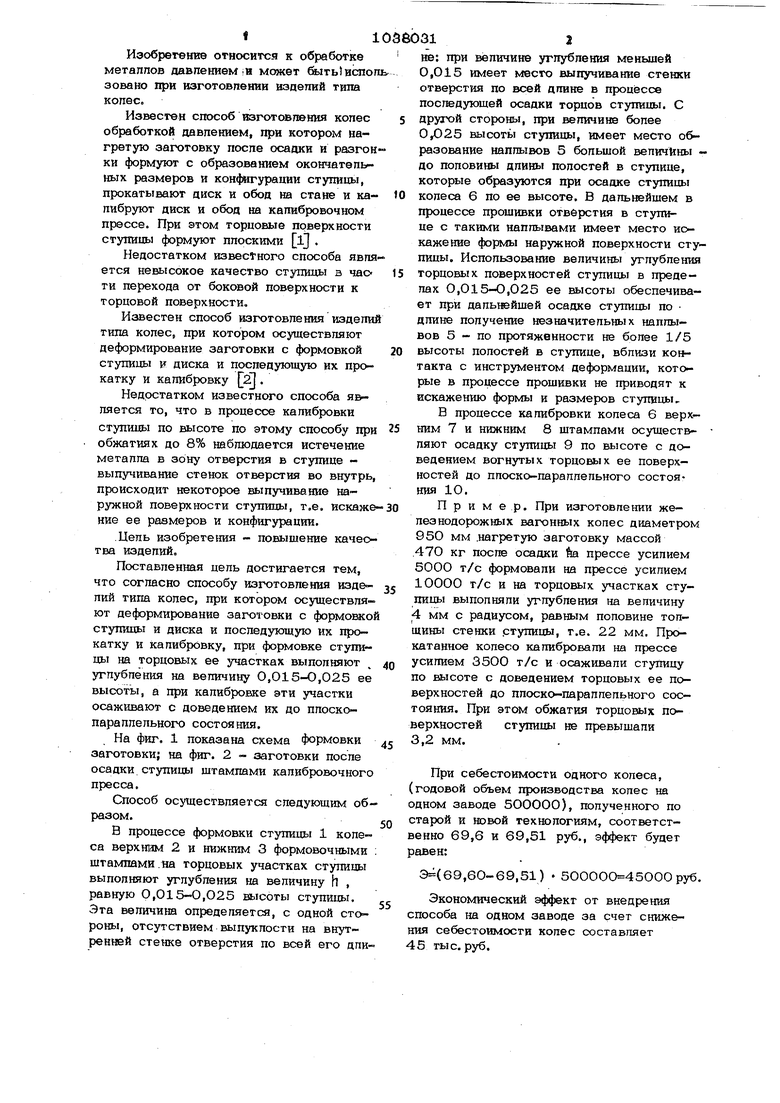

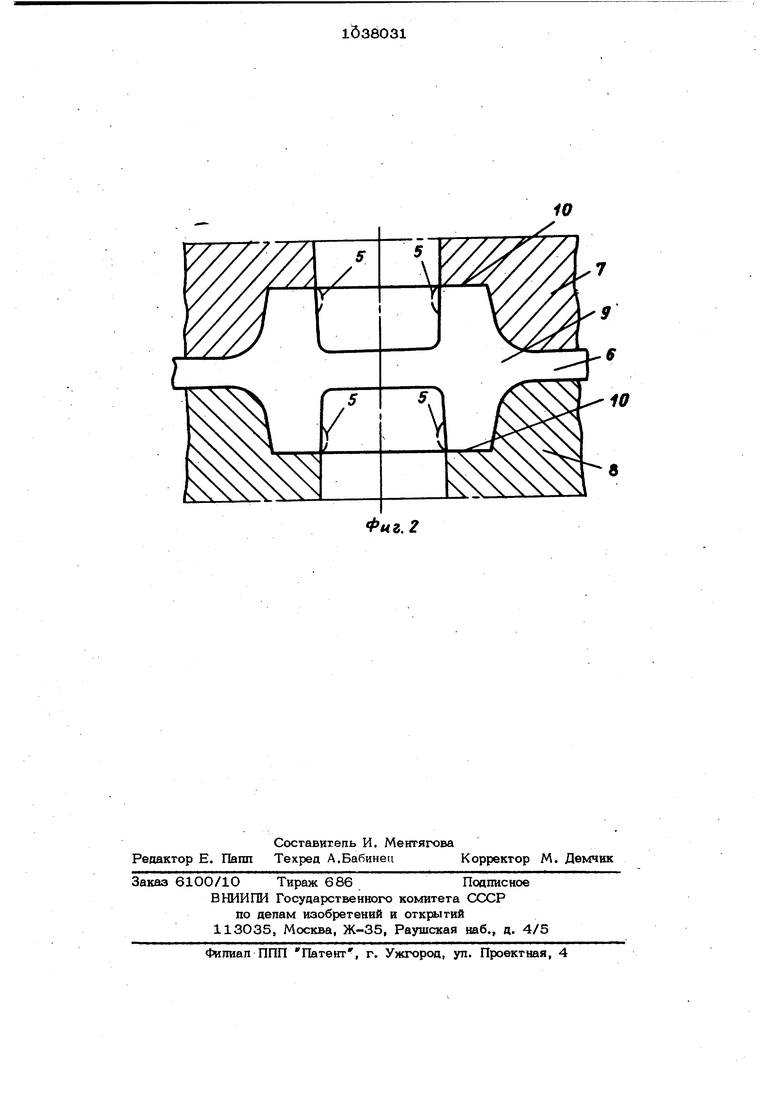

На фиг, 1 показана схема формовки заготовки; на фиг. 2 - заготовки после осадки, ступицы штампами калибровочного пресса.

Способ осуществляется следующим образом.

В процессе формовки ступицы 1 колеса верхнем 2 и нижним 3 формовочными штампами .на торцовых участках ступицы выполняют углубления на величину N , равную О,015-0,О25 высоты ступицы. Эта величина определяется, с одной стороны, отсутствием выпуклости на внутренней стенке отверстия по всей его длине: при величине углубления меньшей 0,015 имеет место выпучивание стенки отверстия по всей длине в процессе последующей осадки торцов ступицы. С другой стороны, при величине более 0,025 высоты ступицы, имеет место образование наплывов 5 большой величины до половины длины полостей в ступице, которые образуются при осадке ступицы колеса 6 по ее высоте. В дальнейшем в процессе прошивки отверстия в ступице с такими наплывами имеет место иокажение формы наружной поверхности ступицы. Использование величины углублени торцовых поверхностей ступицы в пределах 0,015-0,025 ее высоты обеспечивает при дальнейшей осадке ступицы по длине получение незначительных наплывов 5 - по протяженности не более 1/5 высоты полостей в ступице, вблизи контакта с инструментом деформации, которые в процессе прошивки не приводят к искажению формы и размеров стушшьи

В процессе калибровки колеса 6 верхним 7 и нижним 8 штампами осуществляют осадку ступицы 9 по высоте с доведением вогнутых торцо№1х ее поверхностей до плоско-параллельного состояния 1О.

Пример. При изготовпении железнодорожных вагонных колес диаметро 950 мм .нагретую заготовку массой .470 кг после осадки fea прессе усилием 5000 т/с формовали на прессе усилием 10000 т/с и на торцовых участках ступицы выполняли углубления на величину 4 мм с радиусом, равным половине толщины стенки ступицы, т.е. 22 мм. Прокатанное колесо калибровали на прессе усилием 3500 т/с и осаживали ступицу по высоте с доведением торцовых ее поверхностей до плоско-параллельного состояния. При этом обжатия торцоиз1х поверхностей ступицы не превышали 3,2 мм.

При себестоимости одного колеса, (годовой объем производства колес на одном заводе 5ООООО), полученного по старой и новой технологиям, соответственно 69,6 и 69,51 руб., эффект будет равен:

3(69,60-69,51) 500000 45000 ру

Экономический эффект от внедрения способа на одном заводе за счет снижения себестоимости колес составляет 45 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления осесимметричных изделий,типа колес | 1977 |

|

SU721200A1 |

| Способ изготовления железнодорожных колес | 1981 |

|

SU986560A1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

| Способ производства железнодорожных колес | 1976 |

|

SU617138A1 |

| Способ изготовления штампокатаных колес | 1990 |

|

SU1801696A1 |

| Способ изготовления центров электровозных колес | 1978 |

|

SU742015A1 |

| Способ производства железнодорожных колес | 1975 |

|

SU610593A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 1992 |

|

RU2030947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОКАТАНЫХ КОЛЕС | 1991 |

|

RU2010654C1 |

| Способ изготовления колес | 1978 |

|

SU667298A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА КОЛЕС, при котором осушествпяют деформироваине заготовки с формовкой ступицы и диска и последующую их прокатку и калибровку, отличающийся тем, что, с цепью повышения качества изделий, при формсжке ступинына торцовых ее участках выполняют углубления на величину О,015-О|25 ее шасоты, a при капибро ке эти участки осаживают с доведением их до плоско-параллельного состояния. (Л со ас о00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шифрин М.Ю | |||

| и Сопс «ович М.Я | |||

| Производство цельнокатаных копес и .бандажей | |||

| М., Метаппург одат, 1954, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления колес | 1978 |

|

SU667298A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-30—Публикация

1981-06-30—Подача