пазами, сме1це}1ными один относительно другого на угол 180 , и связанных со втулками цапф, установленных в упомянутых пазах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гофрирования металлических труб и устройство для его осуществления | 1985 |

|

SU1428182A3 |

| Способ изготовления трубообразных металлических проводников со сверхпроводящим слоем на поверхности | 1981 |

|

SU1166670A3 |

| СПОСОБ ГОФРИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

SU1802446A1 |

| Влагозащищенный электрический силовой кабель | 1980 |

|

SU1085522A3 |

| Трубчатое металлическое изделие | 1985 |

|

SU1498402A3 |

| Трехслойная амортизационная оболочка | 1981 |

|

SU998687A1 |

| Технологический комплекс для производства изделий дренажных систем и водоотведения | 2022 |

|

RU2818201C1 |

| МАШИНА И СПОСОБ ДЛЯ ГОФРИРОВАНИЯ СПИРАЛЕШОВНОЙ ТРУБЫ (ВАРИАНТЫ) | 2000 |

|

RU2250807C2 |

| Устройство для гофрирования полосо-ВОгО МАТЕРиАлА | 1979 |

|

SU829260A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 1992 |

|

RU2008226C1 |

I. УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ГОФРдаоВАНВД ТРУБ из пластически деформируемого материала, преимущественно кабельных оболочек из металла, содержащее установленную с возможностью принудительного вращения гофрообразующую головку, на корпусе которой смонтированы с возможностью свободного вращения и со взаимопротивоположным эксцентриситетом втулки с формутащими ребрами на внутренней поверхности, диаметр в свету которых больше диаметра трубы-заготовки, отличающееся тем, что, с целью улучшения качества труб за счет получения равномерных гофров, гофрообразующая головка снабжена механизмом синхронизации вращения втулок одна относительно другой, оси втулок размещены параллельно оси подачи трубы-заготовки, при этом формующие ребра обеих втулок параллельны друг другу, а отнощени е диаметра в свету отверстия втулок к диаметру гофрированной трубы, в зоне впадины гофра составляет целое четное число, не менее 2, с максимальным отклонением 5%. 2.Устройство по п. 1, от л ичающееся тем, что формующее ребро имеет вид винтовой линии. 3.Устройство по пп. 1 и 2, отличающееся тем, что формующее ребро состоит из трех витков и имеет входной участок, на котором его высота увеличивается от начала ребра до величины, соответствующей высоте гофров. 4.Устройство по пп. 1 - 3, отличающееся тем, что входной участок формующего ребра расположен по меньшей мере на двух витках ребра. 5.Устройство по пп. 1 - 4, отличающееся тем, что на каждой втулке выполнены дополнительные СП формующие ребра. 6.Устройство по пп. 1 и 5, о т личающееся тем, что по меньшей мере три формующих ребра выполнены кольцеобразными. 7.Устройство по пп. 1 и 6, о тлич. ающееся тем, .что формующие ребра Ш{еют входной участок, на со котором их высота увеличивается до 00 5епи-:шы, соответствующей высоте гофров. 8.Устройство по пп. 1, 6 и 7, Ы отличающееся тем, что входной участок формующих ребер расположен по меньшей мере на двух формующих ребрах. 9.Устройство по пп. 1 и 8, отличающееся тем, что механизм синхронизации относительного вращения втулок выполнен в виде установленной между втулками концентрично оси гофрообразующей головки кольцевой шайбы с радиальными копирными

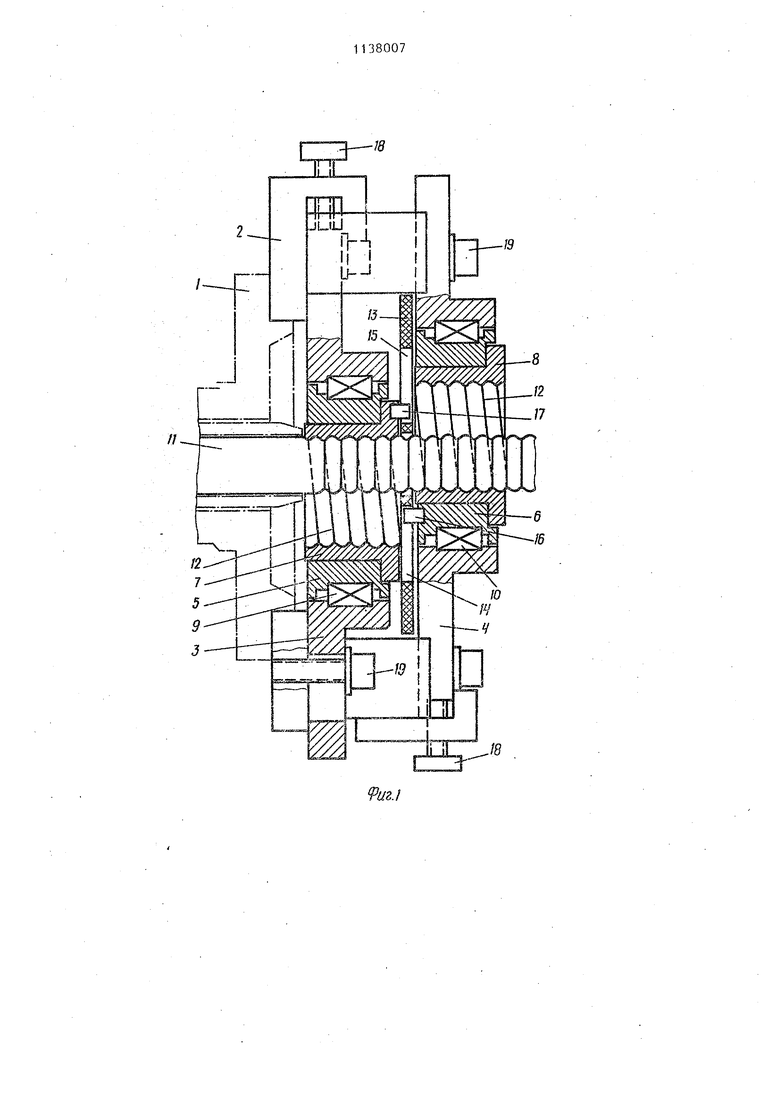

Изобретение относится к обработке металлов давлением, в частности к оснастке для гофрирования труб. Известно устройство для непрерывного гофрирования труб из пластически деформируемого материала преимущественно кабельных оболочек из металла, содержащее установленную с возможностью принудительного вращени гофрообразующую головку, на корпусе которой смонтированы с возможностью свободного вращения и со взаимно противоположным эксцентриситетом втулки с формующими ребрами на внутранней.поверхности, диаметр в свету которых больше диаметра трубызаготовки lj . Однако это устройство не обеспечивает получение равномерных гофров Целью изобретения является улучшение качества гофрированных труб за счет получения одинаковых по дли не трубы гофров. Указанная цель достигается тем, что в устройстве для непрерывного гофрирования труб из пластически деформируемого материала, преимущес венно кабельных оболочек из металла содержащем установленную с возможностью принудительного вращения гоф рообразующую головку, на корпусе ко торой смонтированы с возможностью свободного вращения и с взаимопроти воположным эксцентриситетом втулки с формующими ребрами на внутренней поверхности, диаметр в свету кото рых больо1е диаметра трубы-заготовки гофрообразующая головка снабжена ме ханизмом синхронизации вращения вту лок одна относительно другой, оси втулок размещены параллельно оси подачи трубы-заготовки, при этом формующие ребра обеих втулок параллельны друг другу, а отношение диаметра в свету отверстия втулок к диаметру гофрированной трубы в зо не впадины гофра составляет целое четное число, не менее 2, с максимальным отклонением 5%. Формующее ребро имеет вид винтовой линии. Формующее ребро состоит из трех витков и имеет входной участок, на котором его высота увеличивается от начала ребра до величины, соответствующей высоте гофров. Входной участок формующего ребра простирается по меньшей мере на двух витках ребра. На каждой втулке выполнены дополнительные формующие ребра. Предусмотрены по меньшей мере три формующих ребра, выполненные кох.ьцеобразными. Формующие ребра имеют входной утасток, на котором их высота увеличивается до величины, соответствующей высоте гофров. Входной участок формующих ребер расположен по меньшей мере на двух формующих ребрах. Механизм синхронизации относительного вращения втулок выполнен в виде установленной между втулками концентрично оси гофрообразующей головки кольцевой шайбы с радиальными копир ными пазами, смещенными один относительно другого на угол 180, и связанных со втулками цапф, установленных в упомянутых пазах. На фиг, 1 представле.но устройство для получения гофрированной трубы; на фиг. 2 - траектория точки контакта рабочих втулок с трубой-заготовкой. Устройство содержит закрепленную на приводном полом валу 1 гофрообразующую головку,, в корпусе 2 которой установлены в держателях 3 и 4 и в опорных втулках 5 и 6 рабочие втулки 7 и 8. Между опорньми втулками 5 и 6 и держателями 3 и 4 установлены шариковые подшипники 9 и 10, а оси втулок 7 и 8 размещены параллельно оси полого вала 1, в полости кото3

рого проходит труба-заготовка 1 1 . Втулки 7 и 8 установлены с взаимопротнвоположным эксцентриситетом относительно трубы-заготовки, равным радиусу гофрированной трубы в сечении, проходящем через впадину гофра и имеют формующие ребра 12,

Отношение диаметра в свету отверстия втулок 7 и 8 к диаметру гофрированной трубы в указанном сечении .равно целому числу и не менее 2, с максимальным отклонением 5%, чем обеспечивается точное введение последующих резьбовых витков формующих ребер 12 во впадины образуемых гофров. Ребра втулки 8 служат в основном для калибровки гофров.

Между гофрообразующими втулками размещен механизм синхронизации их вращения, выполненный в виде установ ленной концентрично трубе-заготовки 11 шайбы 13 с радиальными копирными пазами 14 и 15, смещенными один относительно другого на угол 180 , и связанных со втулками 7 и 8 цапф 16 и 17, установленных в пазах 14 и 15.

Эксцентриситет держателей 3 и 4 регулируется с помощью винтов 18 и 19

Формующие ребра 12 имеют вид винтовой линии (для получения трубы с кольцевыми гофрами), состоят из трех витков и могут иметь входной участок, на котором высота ребра 12 увеличивается от нуля до величины, соответствующей высоте гофров, что обеспечивает повышение гофров. В таком случае входной участок, должен распространяться по меньшей мере на два витка ребра.

Для получения винтового гофра на втулках 7 и 8 должны иметь дополнительные формующие ребра, все ребра должны выполняться кольцевыми, а их число должно быть не меньше трех.

Формуюпще ребра в этом случае могут выполняться со входным учагт380074

ком, располагаемым по меньшей мере на двух ребрах и выполняемым с увеличением высоты от нуля до величины, соответствующей высоте гофров. 5 Устройство работает следующим образом.

При вращении полого вала, внутри которого установлена труба-заготовка 11, и осевой подаче трубы-за10 готовки гофрирующая головка 2 обегает вокруг трубы-заготовки и с помощью формующих ребер 12 на рабочей втулке 7 гофрирует ее, а с помощью формующих ребер на рабочей втулке 15 калибруют гофры.

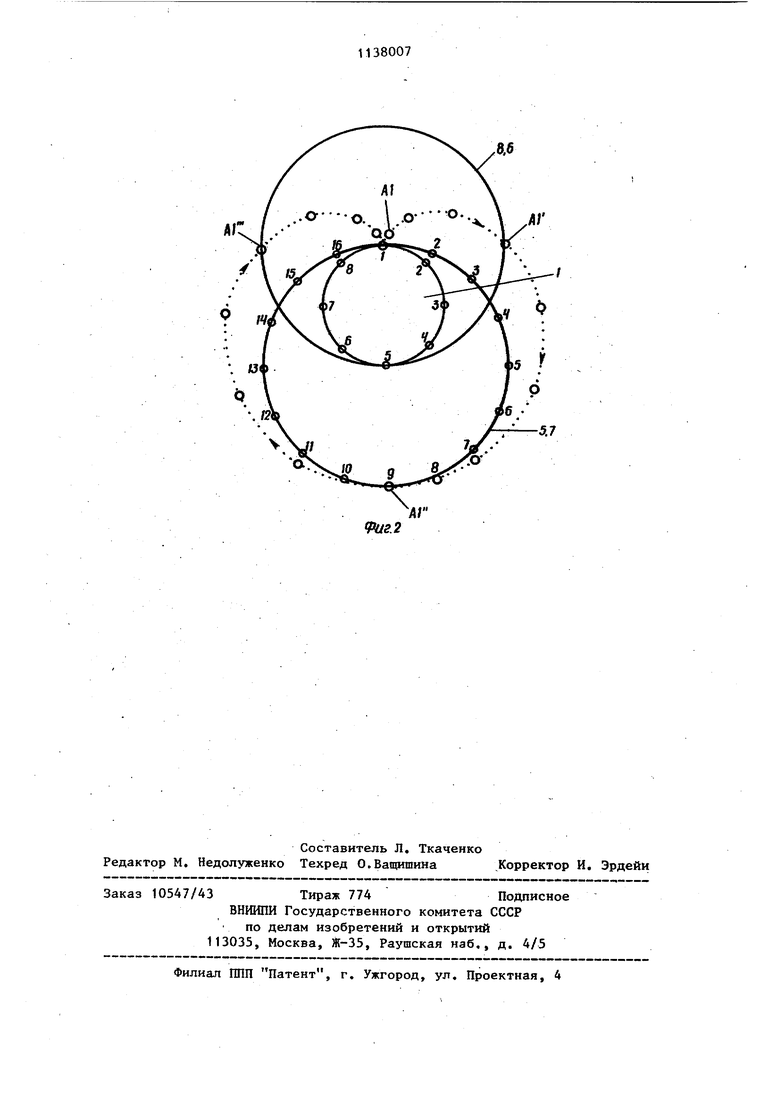

Благодаря тому, что отношение диаметра в свету втулок 7 и 8 и диаметра трубы по впадинам гофров равно целому числу (в данном 20 случае 2), рабочие втулки 7 и 8 обкатываются вокруг трубы-заготовки один раз в то время как гофрообразу- ющая головка 2 поворачивается дважды. Таким образом обеспечивается точное введение последующих витков ребер 12 во впадины образуемых гофров на трубе-заготовке.

Синхронизация вращения рабочих втулок 7 и 8 обеспечивается за счет 30 того, что цапфы 1lS и 17, установленные в пазах 14 и 15 шайбы 13, сообщают точкам контакта втулок 7 и 8 (I.A) с трубой-заготовкой одинаковые сердцеобразные кривые.

Точка А после половины оборота гофрообразующей головки находится в месте А1, после одного оборота гофрообразЗ|Тощей головки 1 - в точке А1 , после 1,5 оборота гофрообразую- Q щей головки - в точке Al и после двух оборотов гофрообразующей головки - в точке А1.

Преимущество данного устрс ства состоит в том, что оно позволяет лучать высококачественные гофриро ванные трубы с повышенной высотой гофров.

/9

А/

.7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3543551, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1985-01-30—Публикация

1981-04-13—Подача