Изобретение относится к обработке металлов давлением, а именно к протяжке заготовок преимущественно в инструменте с замкнутым периметром поперечного сечения рабочей зоны на гидравлических прессах.(

Цель изобретения - повышение качества поковок и производительности процесса за счет сокращения числа рабочих ходов и уменьшения скорости охлаждения заготовки.

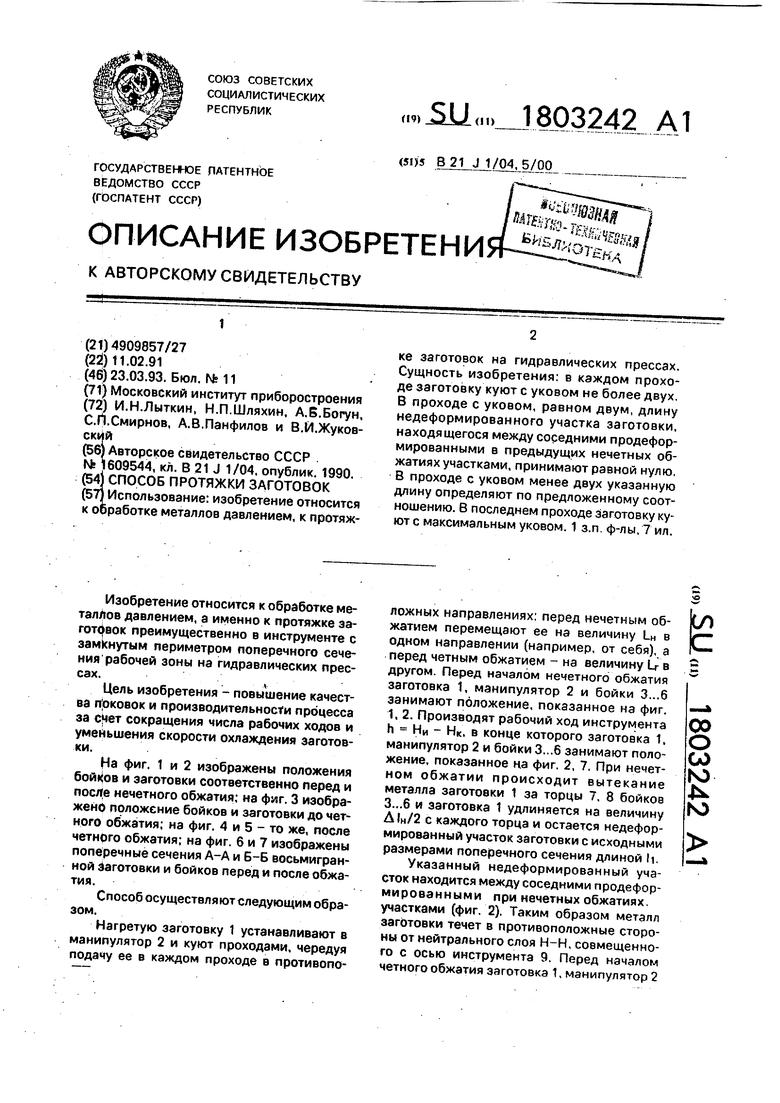

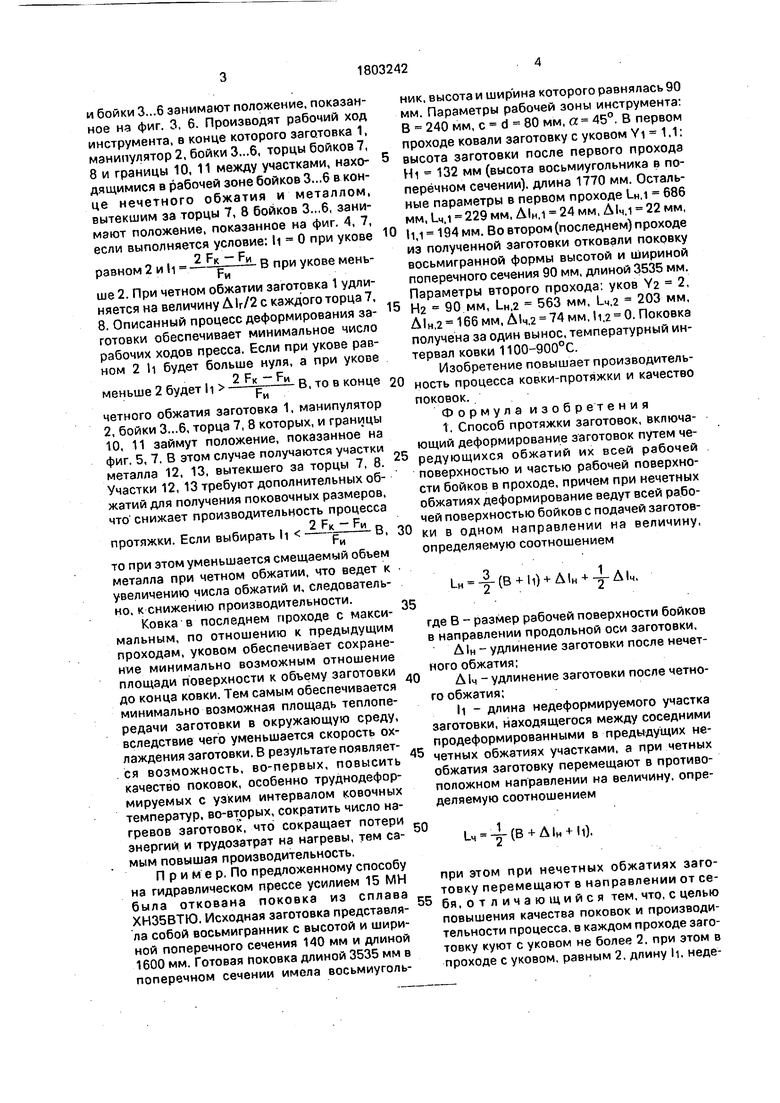

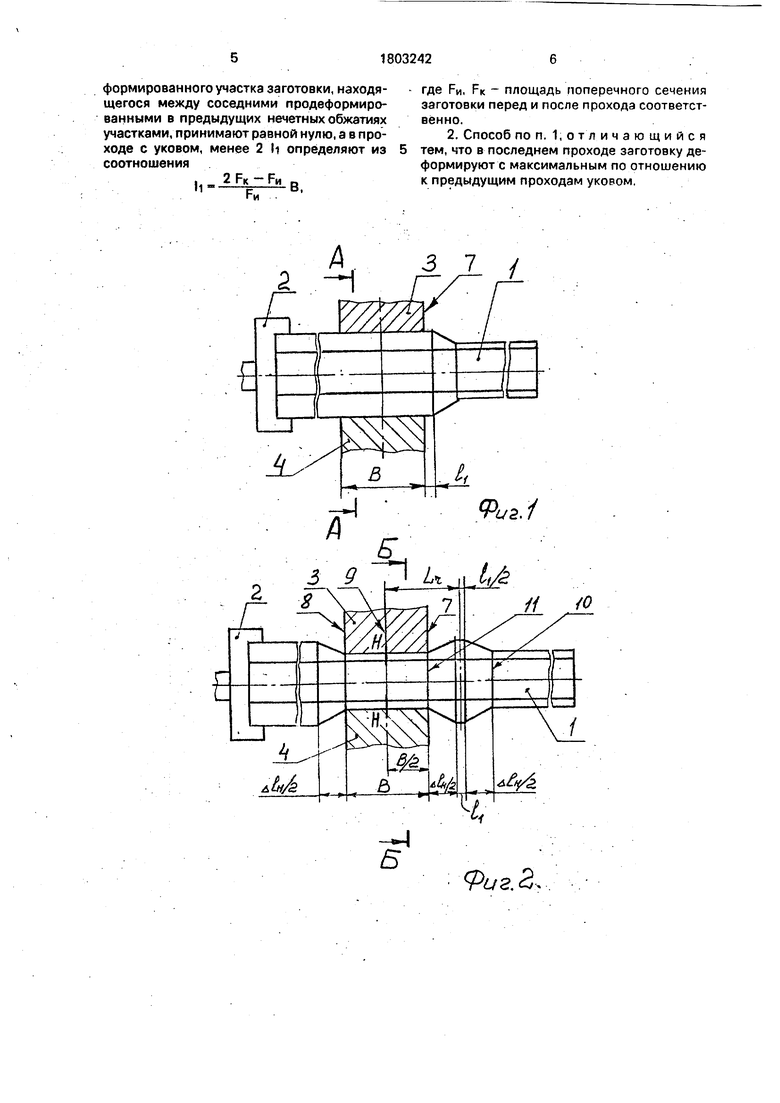

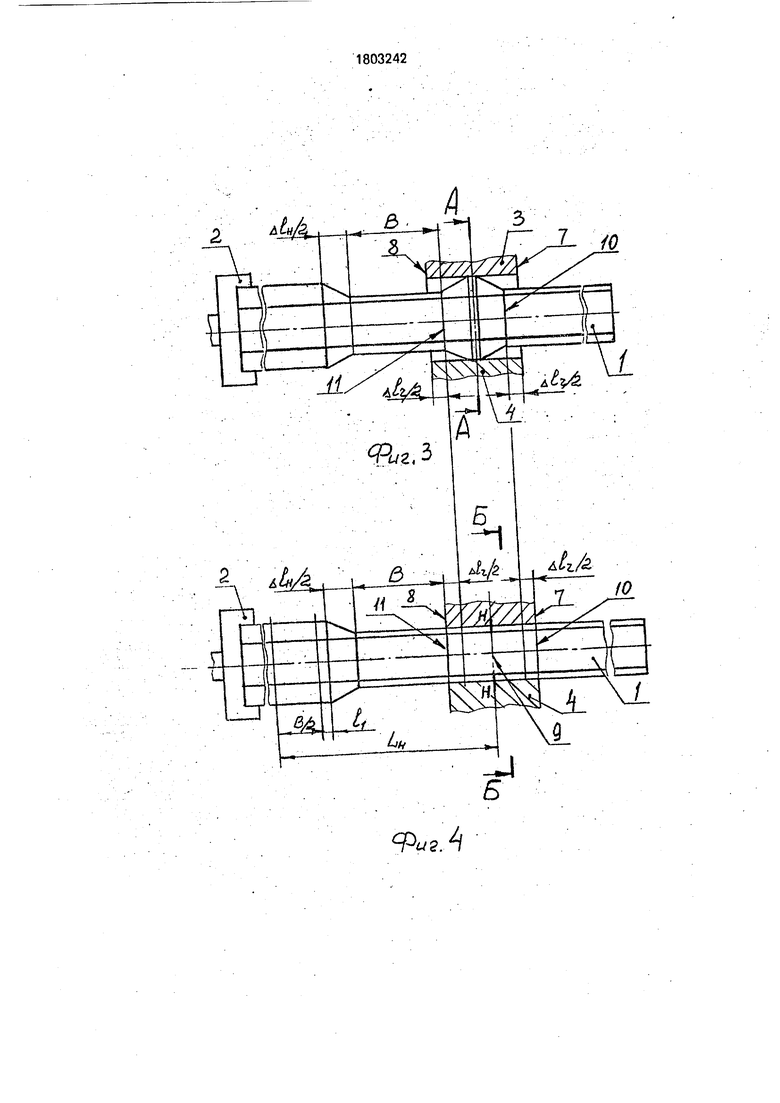

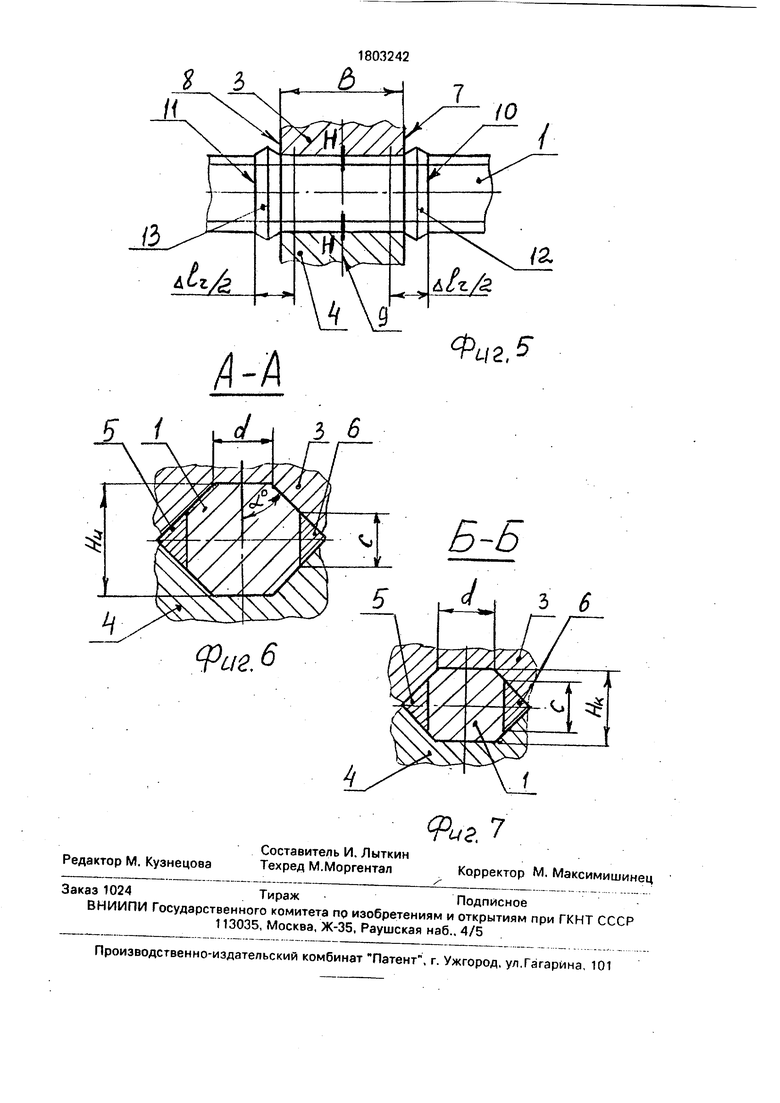

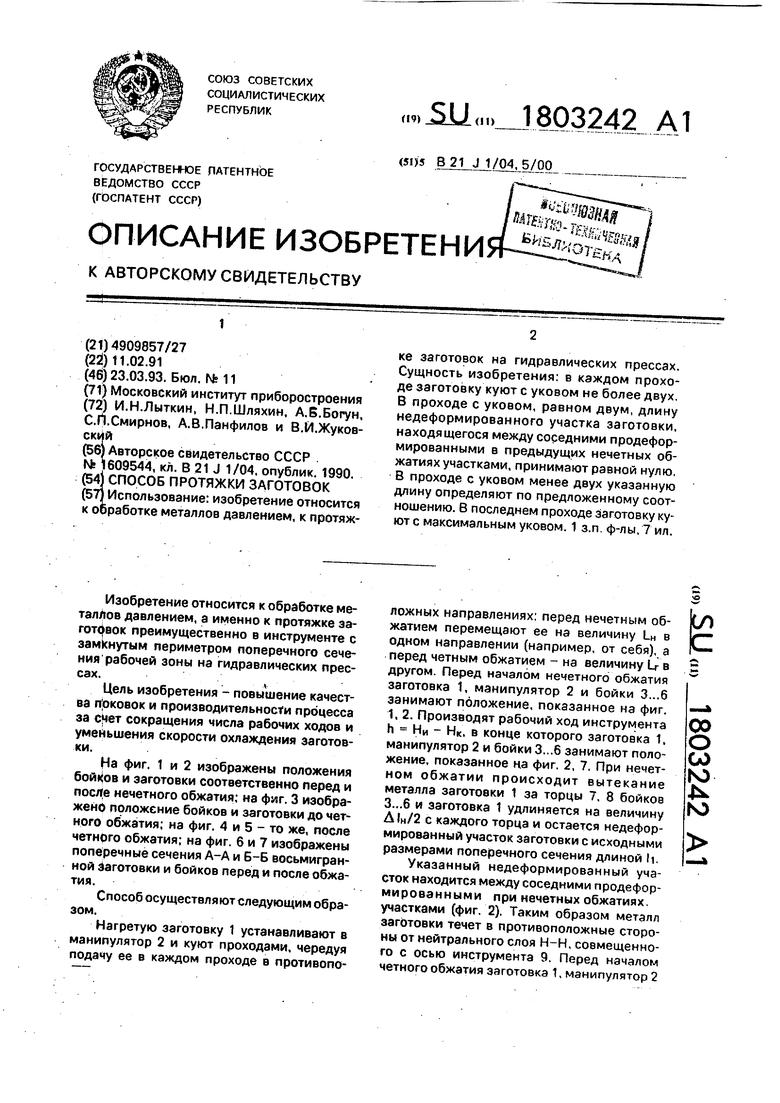

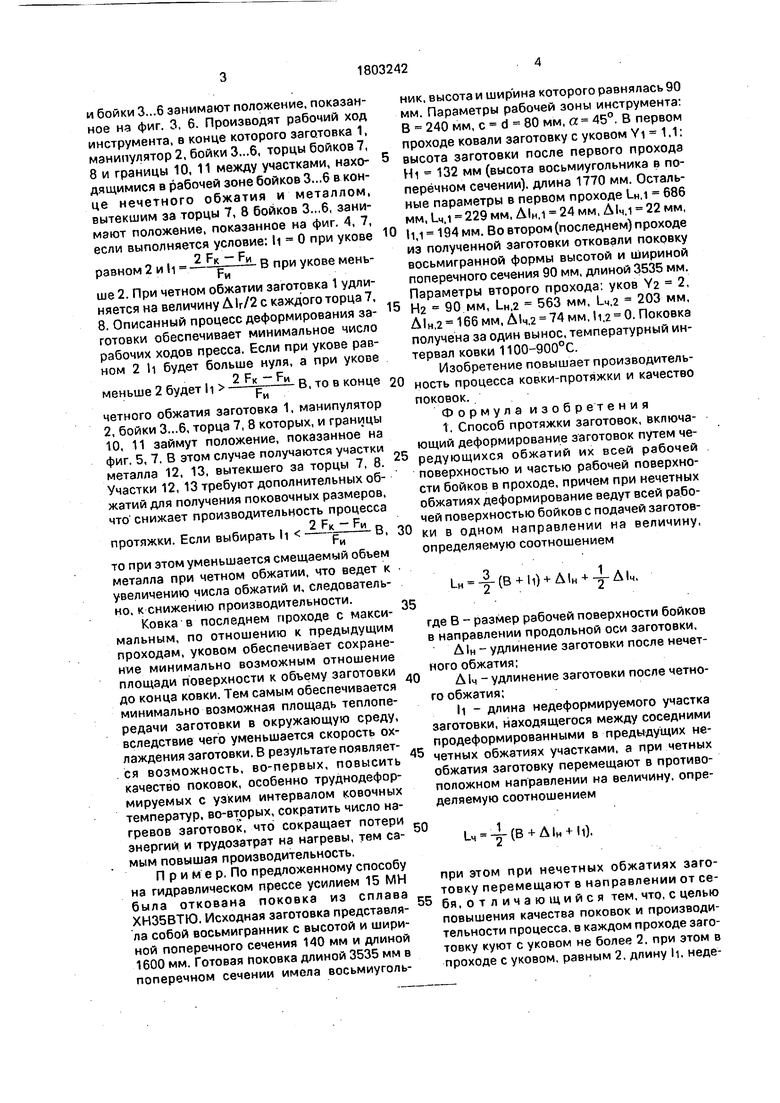

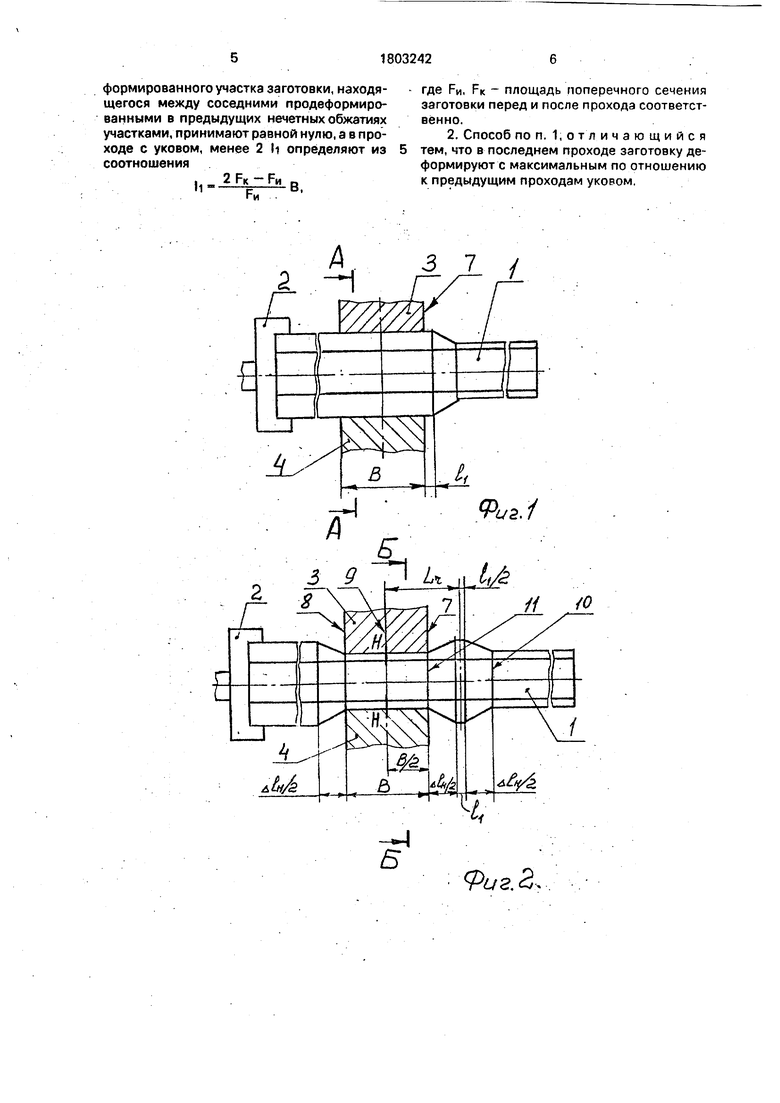

На фиг. 1 и 2 изображены положения бойков и заготовки соответственно перед и после нечетного обжатия; на фиг. 3 изображено положение бойков и заготовки до четного обжатия; на фиг. 4 и 5 - то же, после четного обжатия; на фиг. 6 и 7 изображены поперечные сечения А-А и Б-Б восьмигранной заготовки и бойков перед и после обжатия.

Способ осу ществ л я ют следующим образом.

Нагретую заготовку 1 устанавливают в манипулятор 2 и куют проходами, чередуя подачу ее в каждом проходе в противоположных направлениях: перед нечетным обжатием перемещают ее на величину в одном направлении (например, от себя), а перед четным обжатием - на величину Lr в другом. Перед началом нечетного обжатия заготовка 1, манипулятор 2 и бойки 3...6 занимают положение, показанное на фиг. 1, 2. Производят рабочий ход инструмента h Ни - Нк, в конце которого заготовка 1, манипулятор 2 и бойки 3...6 занимают положение, показанное на фиг, 2, 7, При нечетном обжатии происходит вытекание металла заготовки 1 за торцы 7, 8 бойков 3...6 и заготовка 1 удлиняется на величину А W2 с каждого торца и остается недеформированный участок заготовки с исходными размерами поперечного сечения длиной И. Указанный недеформированный участок находится между соседними продефор- мировэнными при нечетных обжатиях, участками (фиг. 2). Таким образом металл заготовки течет в противоположные стороны от нейтрального слоя Н-Н, совмещенного с осью инструмента 9. Перед началом четного обжатия заготовка 1, манипулятор 2

со

с

СО

о

со ю

N)

и бойки 3...6 занимают положение, показанное на фиг. 3, 6. Производят рабочий ход инструмента, в конце которого заготовка 1, манипулятор 2, бойки 3...6, торцы бойков 7, 8 и границы 10, 11 между участками, находящимися в рабочей зоне бойков 3...6 в конце нечетного обжатия и металлом, вытекшим за торцы 7, 8 бойков 3...6, занимают положение, показанное на фиг. 4, 7, если выполняется условие: И 0 при укове

п с С

равном 2 и И В при укове меньГи

ше 2. При четном обжатии заготовка 1 удлиняется на величину Л 1г/2 с каждого торца 7, 8. Описанный процесс деформирования заготовки обеспечивает минимальное число рабочих ходов пресса. Если при укове равном 2 И будет больше нуля, а при укове

меньше 2 будет И

2 Рк - FH Ри

В, то в конце

четного обжатия заготовка 1, манипулятор 2, бойки 3...6, торца 7, 8 которых, и границы 10, 11 займут положение, показанное на фиг. 5, 7, В этом случае получаются участки металла 12, 13, вытекшего за торцы 7, 8. Участки 12, 13 требуют дополнительных обжатий для получения поковочных размеров, что снижает производительность процесса

пс р

протяжки. Если выбирать Н ---р--- В,

то при этом уменьшается смещаемый объем металла при четном обжатии, что ведет к увеличению числа обжатий и, следовательно, к снижению производительности.

Ковка в последнем проходе с максимальным, по отношению к предыдущим проходам, уковом обеспечивает сохранение минимально возможным отношение площади поверхности к объему заготовки до конца ковки. Тем самым обеспечивается минимально возможная площадь теплопередачи заготовки в окружающую среду, вследствие чего уменьшается скорость охлаждения заготовки. В результате появляет- . ся возможность, во-первых, повысить качество поковок, особенно труднодеформируемых с узким интервалом ковочных температур, во-вторых, сократить число нагревов заготовок, что сокращает потери энергий и трудозатрат на нагревы, тем самым повышая производительность.

П р и м е р. По предложенному способу на гидравлическом прессе усилием 15 МН была откована поковка из сплава ХН35ВТЮ. Исходная заготовка представляла собой восьмигранник с высотой и шириной поперечного сечения 140 мм и длиной 1600 мм. Готовая поковка длиной 3535 мм в поперечном сечении имела восьмиугольник, высота и ширина которого равнялась 90 мм. Параметры рабочей зоны инструмента: В 240 мм, с d 80 мм, а 45°. В первом проходе ковали заготовку с уковом YI 1,1;

высота заготовки после первого прохода Hi 132 мм (высота восьмиугольника в поперечном сечении), длина 1770 мм. Остальные параметры в первом проходе LH,i 686 мм, LM.I 229 мм, Д1Н,1 24 мм, А 1ч,1 22 мм,

11,1 194мм. Во втором (последнем) проходе из полученной заготовки отковали поковку восьмигранной формы высотой и шириной поперечного сечения 90 мм, длиной 3535 мм. Параметры второго прохода: уков Y2 2,

На 90 мм, LH,2 563 мм, L4.2 203 мм, Д|н,2 166 мм, Д1Ч,2 74мм, h,2 0. Поковка получена за один вынос, температурный интервал ковки 1100-900°С.

Изобретение повышает производительность процесса ковки-протяжки и качество поковок.

Формула изобретения 1, Способ протяжки заготовок, включающий деформирование заготовок путем чередующихся обжатий их всей рабочей поверхностью и частью рабочей поверхности бойков в проходе, причем при нечетных обжатиях деформирование ведут всей рабочей поверхностью бойков с подачей заготов

ки в одном направлении на величину, определяемую соотношением

и--§-(В + 11) + Д1н- --1-Д1ч.

где В - размер рабочей поверхности бойков в направлении продольной оси заготовки,

Д1Н - удлинение заготовки после нечетного обжатия;

Д 1ч - удлинение заготовки после четного обжатия;

И - длина недеформируемого участка заготовки, находящегося между соседними продеформированными в предыдущих нечетных обжатиях участками, а при четных обжатия заготовку перемещают в противоположном направлении на величину, определяемую соотношением

50

1

и -у(В + Д1н + Н),

при этом при нечетных обжатиях заготовку перемещают в направлении от се- бя,отличающийся тем, что, с целью повышения качества поковок и производительности процесса, в каждом проходе заготовку куют с уковом не более 2, при этом в проходе с уковом, равным 2, длину И. недеформированного участка заготовки, находящегося между соседними продеформиро- ванными в предыдущих нечетных обжатиях участками, принимают равной нулю, а в прогде FH, FK - площадь поперечного сечения заготовки перед и после прохода соответственно.

2. Способ по п. 1; о т л и ч а ю щ и и с я

ходе с уковом, менее 2 И определяют из 5 тем, что в последнем проходе заготовку де- соотношенияформируют с максимальным по отношению

2 FK - Ри Ри

В,

к предыдущим проходам уковом.

где FH, FK - площадь поперечного сечения заготовки перед и после прохода соответственно.

2. Способ по п. 1; о т л и ч а ю щ и и с я

тем, что в последнем проходе заготовку де- формируют с максимальным по отношению

к предыдущим проходам уковом.

Ф«г,4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОТЯЖКИ ЗАГОТОВКИ | 1995 |

|

RU2083309C1 |

| Способ протяжки заготовок | 1989 |

|

SU1609544A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

| Способ ковки-протяжки | 1988 |

|

SU1611531A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК | 2009 |

|

RU2421295C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛЫХ ПОКОВОК | 2010 |

|

RU2431539C1 |

| Способ ковки поковок типа штамповых кубиков | 1986 |

|

SU1424926A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| Способ протяжки полых заготовок | 1990 |

|

SU1814955A1 |

| СПОСОБ КОВКИ ЗАГОТОВОК В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2004 |

|

RU2283714C2 |

Авторское свидетельство СССР . 609544, кл. В 21J 1/04. опублик. 1990. СПОСОБ ПРОТЯЖКИ ЗАГОТОВОК Использование: изобретение относится к о фаботке металлов давлением, к протяжке заготовок на гидравлических прессах. Сущность изобретения: в каждом проходе заготовку куют с уковом не более двух. В проходе с уковом, равном двум, длину недеформированного участка заготовки, находящегося между соредними продефор- мировэнными в предыдущих нечетных обжатиях участками, принимают равной нулю, В проходе с уковом менее двух указанную длину определяют по предложенному соотношению. В последнем проходе заготовку куют с максимальным уковом. 1 з.п. ф-лы, 7 ил.

Авторы

Даты

1993-03-23—Публикация

1991-02-11—Подача