Изобретение относится к обработке металлов давлением, а именно к протяжке заготовок преимущественно в инструменте с замкнутым периметром поперечного сече ния рабочей зоны на гидравлических прессах.

Цель изобретения - повышение надежности пресса за счет исключения эксцентриситета нагрузки при обжатии и повышение производительности протяжки путем сокращения числа обжатий заготовки за счет увеличения смещаемых объемов металла при единичном обжатии.

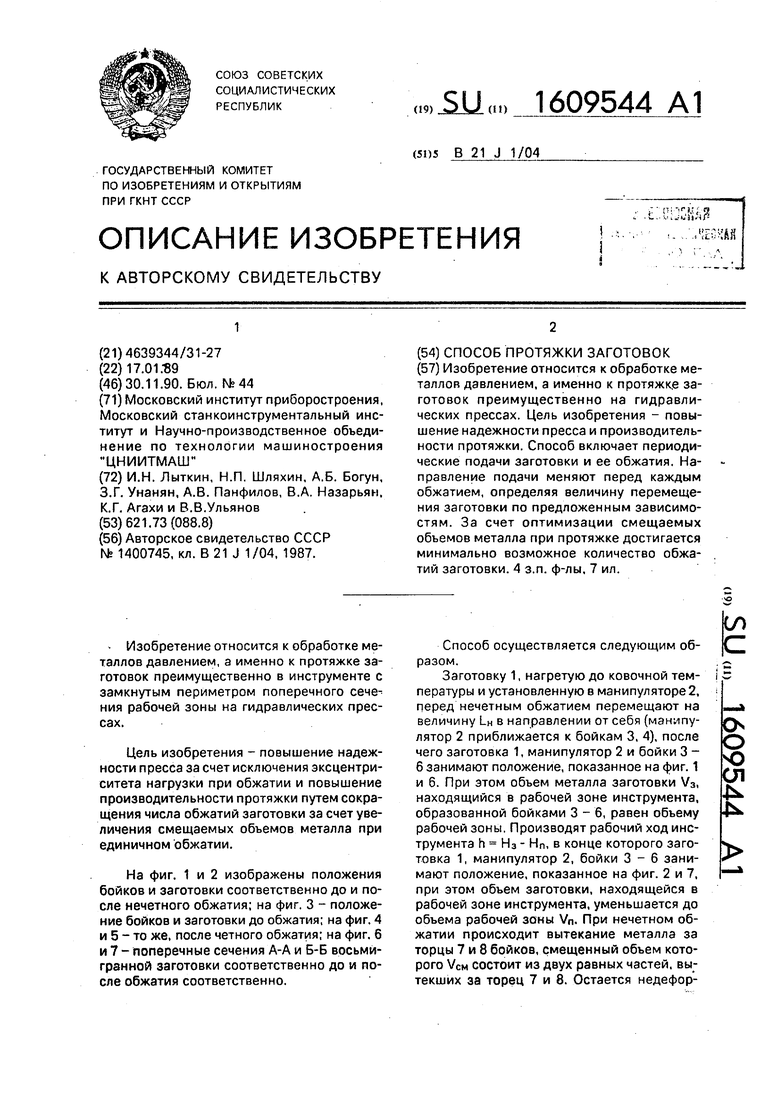

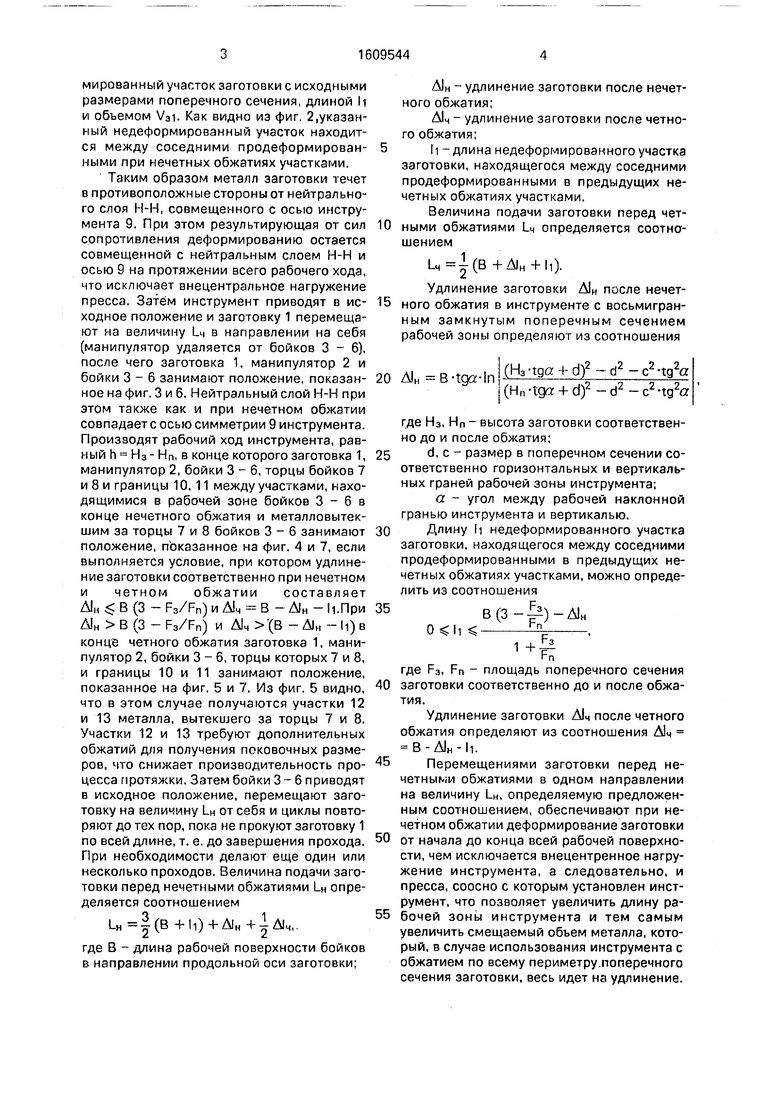

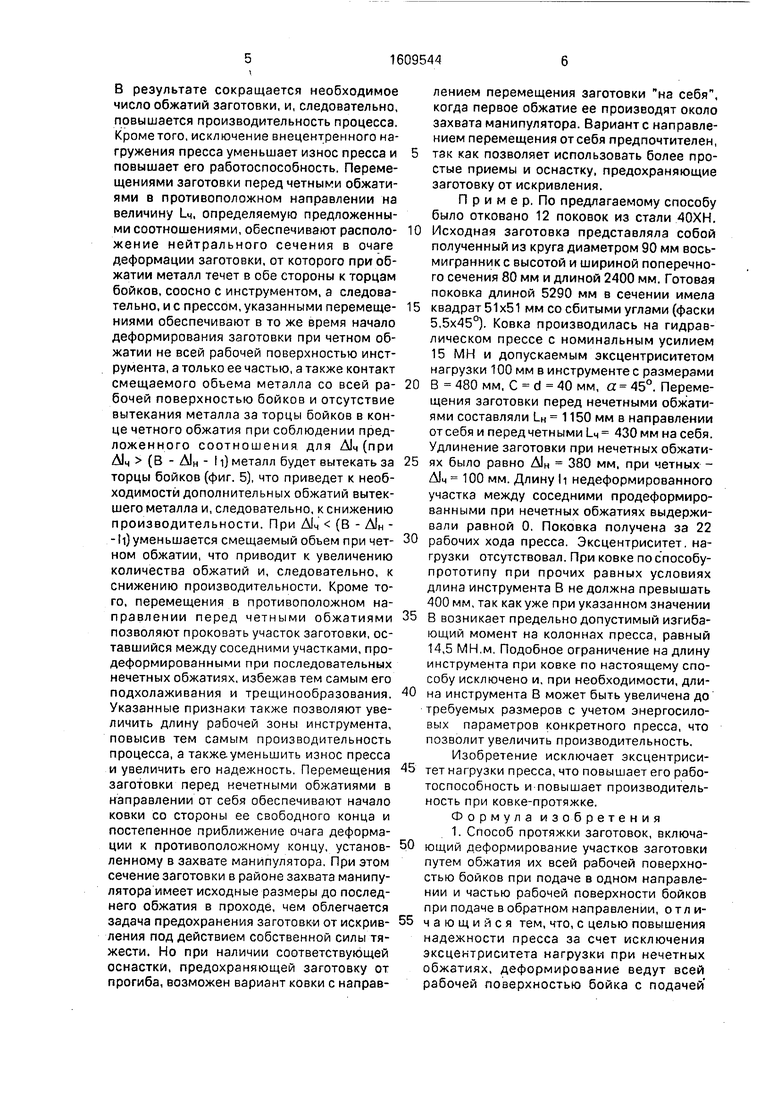

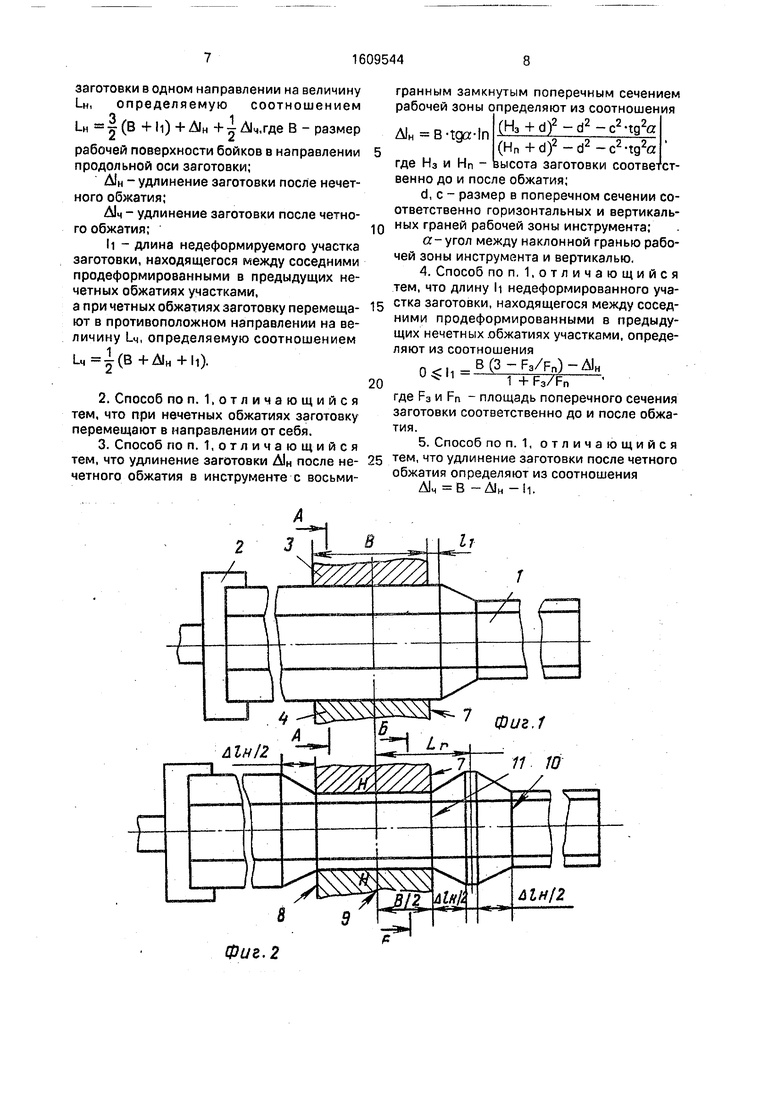

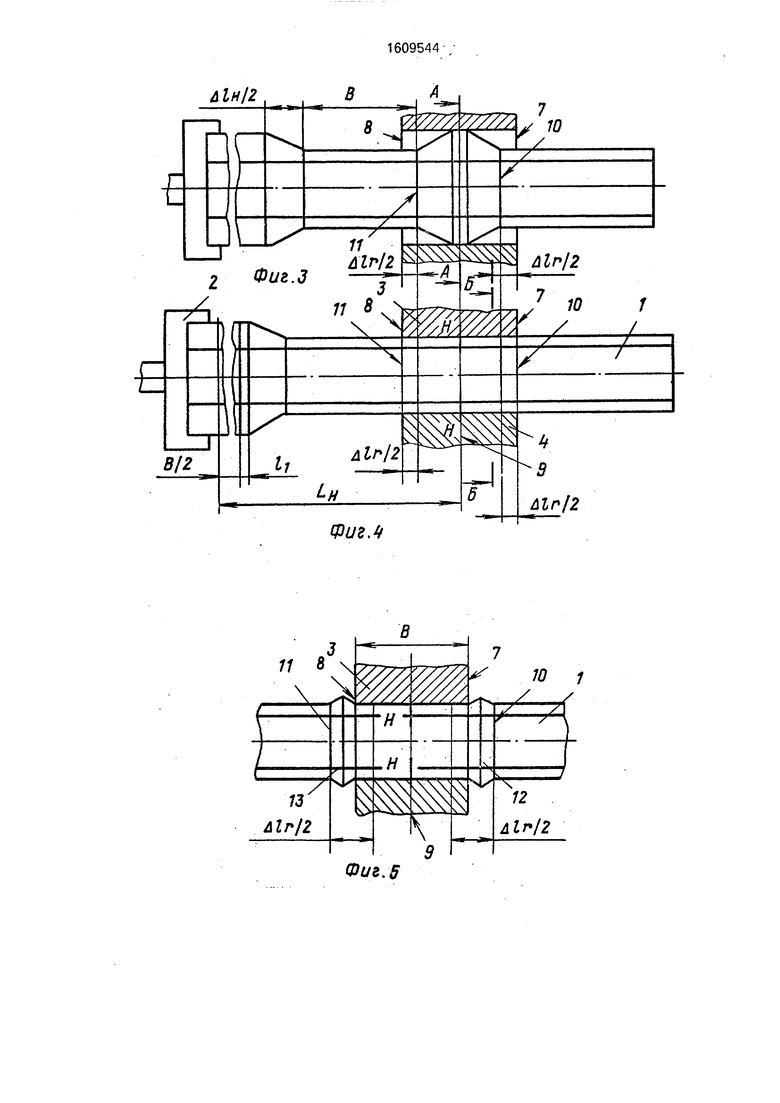

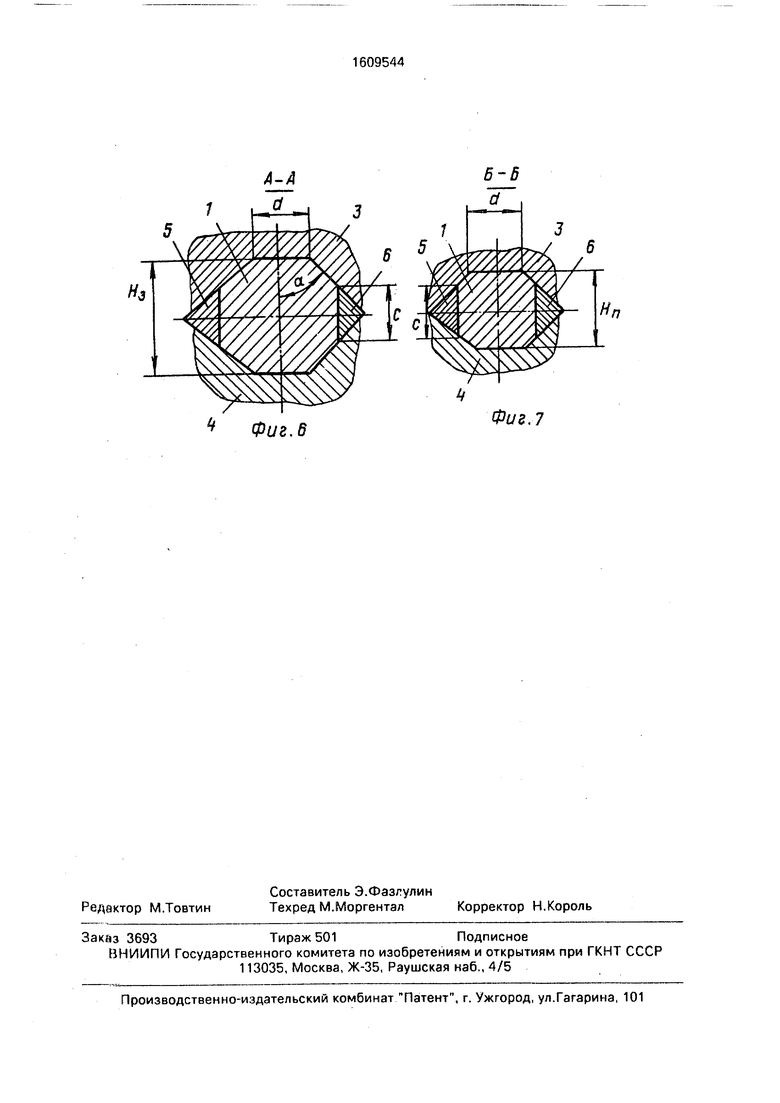

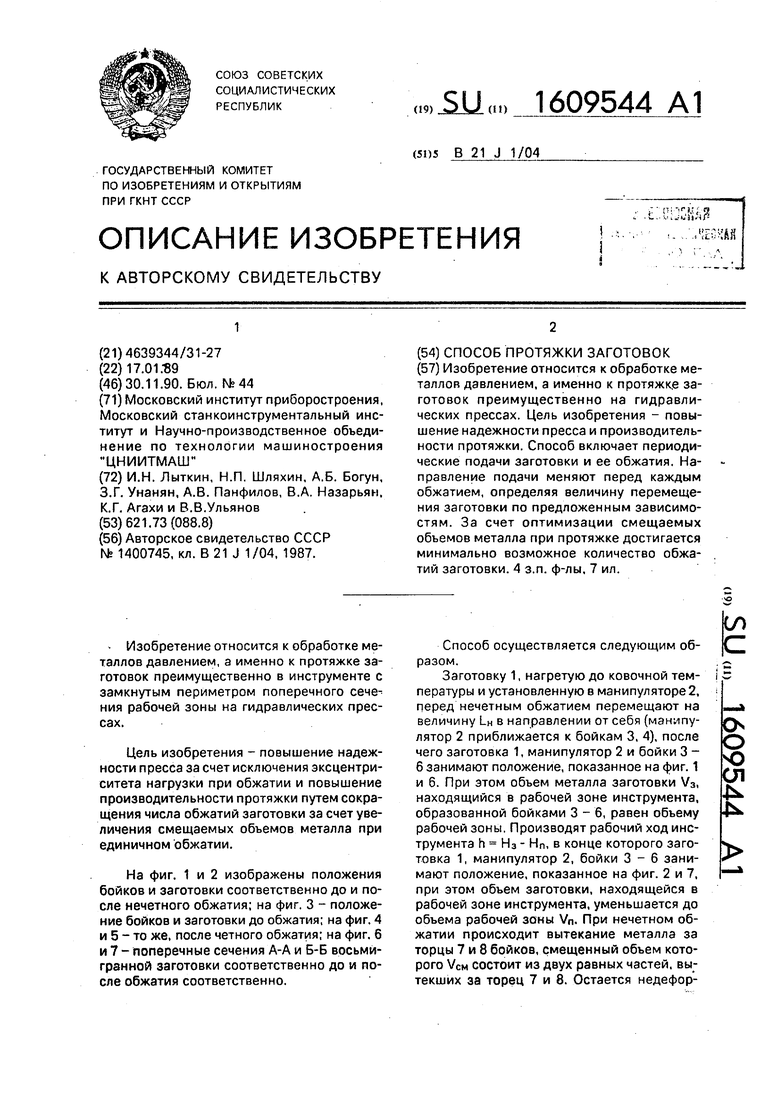

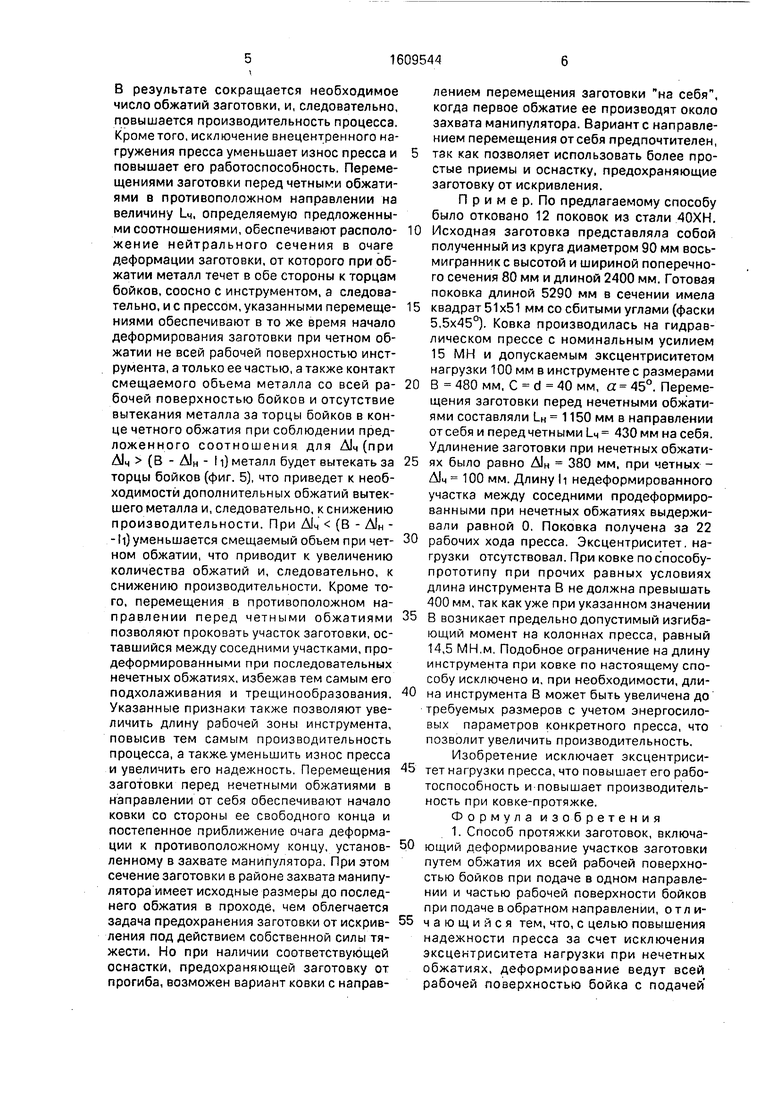

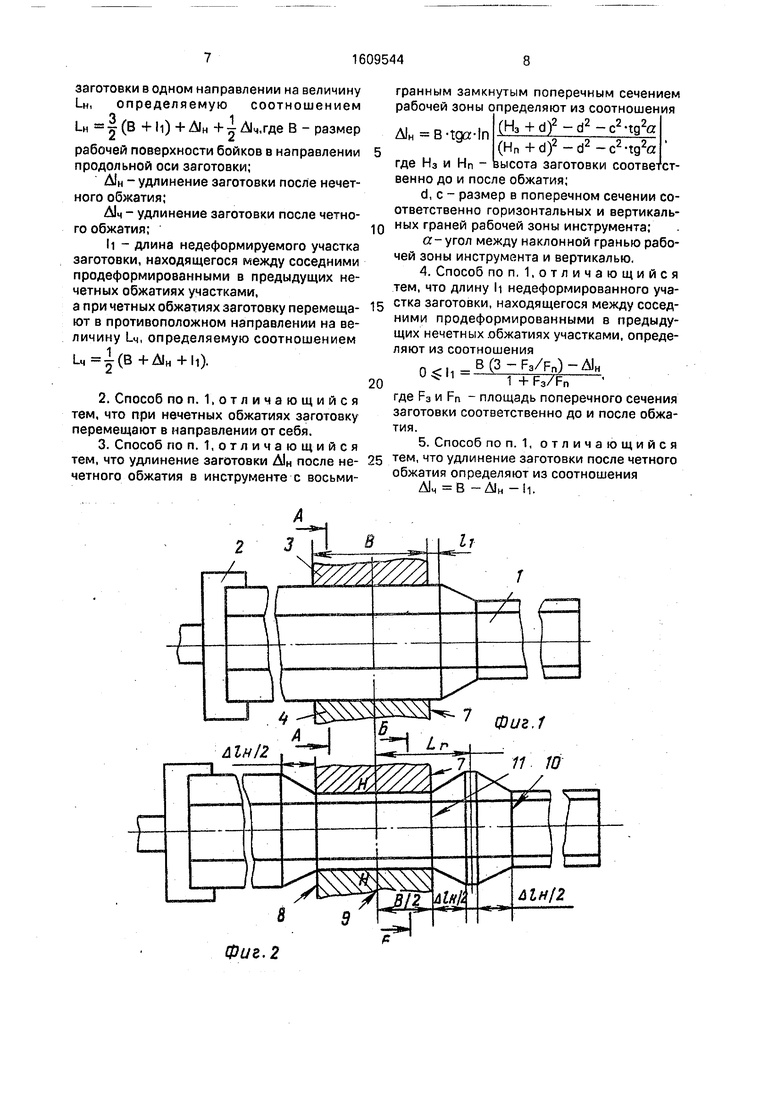

На фиг. 1 и 2 изображены положения бойков и заготовки соответственно до и после нечетного обжатия; на фиг. 3 - положение бойков и заготовки до обжатия; на фиг. 4 и 5 - то же, после четного обжатия; на фиг. 6 и 7 - поперечные сечения А-А и Б-Б восьмигранной заготовки соответственно до и после обжатия соответственно.

Способ осуществляется следующим образом.

Заготовку 1, нагретую до ковочной температуры и установленную в манипуляторе 2, перед нечетным обжатием перемещают на величину LH в направлении от себя (манипулятор 2 приближается к бойкам 3, 4), после чего заготовка 1, манипулятор 2 и бойки 3 - 6 занимают положение, показанное на фиг. 1 и 6. При этом объем металла заготовки Vs, находящийся в рабочей зоне инструмента, образованной бойками 3 - 6, равен объему рабочей зоны. Производят рабочий ход инструмента h Из - Нп, в конце которого заготовка 1, манипулятор 2, бойки 3-6 занимают положение, показанное на фиг. 2 и 7, при этом объем заготовки, находящейся в рабочей зоне инструмента, уменьшается до объема рабочей зоны Vn. При нечетном обжатии происходит вытекание металла за торцы 7 и 8 бойков, смещенный объем которого VCM состоит из двух равных частей, вытекших за торец 7 и 8. Остается недефорсл

с

о о о сл

мированный участок заготовки с исходными размерами поперечного сечения, длиной И и объемом VaL Как видно из фиг. 2,указан- ный недеформированный участок находится между соседними продеформирован- ными при нечетных обжатиях участками.

Таким образом металл заготовки течет в противоположные стороны от нейтрального слоя Н-Н, совмещенного с осью инструмента 9. При этом результирующая от сил сопротивления деформированию остается совмещенной с нейтральным слоем Н-Н и осью 9 на протяжении всего рабочего хода, что исключает внецентральное нагружение пресса. Затем инструмент приводят в ис- ходное положение и заготовку 1 перемещают на величину 1ч в направлении на себя (манипулятор удаляется от бойков 3 - 6), после чего заготовка 1, манипулятор 2 и бойки 3-6 занимают положение, показан- нов на фиг. 3 и 6. Нейтральный слой Н-Н при этом также как и при нечетном обжатии совпадает с осью симметрии 9 инструмента. Производят рабочий ход инструмента, равный h Нз- Нп, в конце которого заготовка 1, манипулятор 2, бойки 3-6, торцы бойков 7 и 8 и границы 10,11 между участками, находящимися в рабочей зоне бойков 3 - 6 в конце нечетного обжатия и металловытек- шим за торцы 7 и 8 бойков 3-6 занимают положение, показанное на фиг. 4 и 7, если выполняется условие, при котором удлинение заготовки соответственно при нечетном и четном обжатии составляет Д1н В (3 - РЗ/РП) и - В - А1н - И.При В (3 - РЗ/РП) и Д1ч (В - AJH - Н) в конце четного обжатия заготовка 1, манипулятор 2, бойки 3-6, торцы которых 7 и 8, и границы 10 и 11 занимают положение, показанное на фиг. 5 и 7. Из фиг. 5 видно, что в этом случае получаются участки 12 и 13 металла, вытекшего за торцы 7 и 8. Участки 12 и 13 требуют дополнительных обжатий для получения поковочных разме-

ров, что снижает производительность про цесса протяжки. Затем бойки 3-6 приводят в исходное положение, перемещают заготовку на величину LH от себя и циклы повторяют до тех пор, пока не прокуют заготовку 1 по всей длине, т. е. до завершения прохода. При необходимости делают еще один или несколько проходов. Величина подачи заготовки перед нечетными обжатиями U определяется соотношением

(В+11)+Д1н-1-|А1ч,.

где В - длина рабочей поверхности бойков в направлении продольной оси заготовки;

-

- удлинение заготовки после нечетного обжатия;

А1ч - удлинение заготовки после четного обжатия;

И - длина недеформированного участка заготовки, находящегося между соседними продеформированными в предыдущих нечетных обжатиях участками.

Величина подачи заготовки перед четными обжатиями LH определяется соотношением

(В4-А1н+11).

Удлинение заготовки Д1н после нечетного обжатия в инструменте с восьмигранным замкнутым поперечным сечением рабочей зоны определяют из соотношения

AlH-B.tga-in(H3-tga4-d) j (Нп-tga-f-d)2 - d - с V«

где Нз, Hn - высота заготовки соответственно до и после обжатия;

d, с - размер в поперечном сечении соответственно горизонтальных и вертикальных граней рабочей зоны инструмента;

а - угол между рабочей наклонной гранью инструмента и вертикалью.

Длину h недеформированного участка заготовки, находящегося между соседними продеформированными в предыдущих нечетных обжатиях участками, можно определить из соотношения

В(3-|)-Д1н

гп

-и

1015 20 2530 3545

50

55

где РЗ, РП - площадь поперечного сечения заготовки соответственно до и после обжатия.

Удлинение заготовки А1ч после четного обжатия определяют из соотношения Д1ч В-Д1„-11.

Перемещениями заготовки перед не- чeтны fи обжатиями в одном направлении на величину LH, определяемую предложенным соотношением, обеспечивают при нечетном обжатии деформирование заготовки от начала до конца всей рабочей поверхности, чем исключается внецентренное нагружение инструмента, а следовательно, и пресса, соосно с которым установлен инструмент, что позволяет увеличить длину рабочей зоны инструмента и тем самым увеличить смещаемый объем металла, который, в случае использования инструмента с обжатием по всему периметру.поперечного сечения заготовки, весь идет на удлинение.

В результате сокращается необходимое число обжатий заготовки, и, следовательно, повышается производительность процесса. Кроме того, исключение внецентренного на- гружения пресса уменьшает износ пресса и повышает его работоспособность. Перемещениями заготовки перед четными обжатиями в противоположном направлении на величину 1ч, определяемую предложенными соотношениями, обеспечивают расположение нейтрального сечения в очаге деформации заготовки, от которого при обжатии металл течет в обе стороны к торцам бойков, соосно с инструментом,а следовательно, и с прессом, указанными перемещениями обеспечивают в то же время начало деформирования заготовки при четном обжатии не всей рабочей поверхностью инструмента, а только ее частью, а также контакт смещаемого объема металла со всей рабочей поверхностью бойков и отсутствие вытекания металла за торцы бойков в конце четного обжатия при соблюдении предложенного соотношения для А1ч (при А1ч (В - А1н - 11) металл будет вытекать за торцы бойков (фиг. 5), что приведет к необходимости дополнительных обжатий вытекшего металла и, следовательно, к снижению производительности. При А1ч (В - А1н - - li) уменьшается смещаемый обьем при четном обжатии, что приводит к увеличению количества обжатий и, следовательно, к снижению производительности. Кроме того, перемещения в противоположном направлении перед четными обжатиями позволяют проковать участок заготовки, оставшийся между соседними участками, про- деформированными при последовательных нечетных обжатиях, избежав тем самым его подхолаживания и трещинообразования. Указанные признаки также позволяют увеличить длину рабочей зоны инструмента, повысив тем самым производительность процесса, а также.уменьшить износ пресса и увеличить его надежность. Перемещения заготовки перед нечетными обжатиями в направлении от себя обеспечивают начало ковки со стороны ее свободного конца и постепенное приближение очага деформации к противоположному концу, установленному в захвате манипулятора. При этом сечение заготовки в районе захвата манипулятора имеет исходные размеры до последнего обжатия в проходе, чем облегчается задача предохранения заготовки от искривления под действием собственной силы тяжести. Но при наличии соответствующей оснастки, предохраняющей заготовку от прогиба, возможен вариант ковки с направ10

15

5

лением перемещения заготовки на себя, когда первое обжатие ее производят около захвата манипулятора. Варианте направлением перемещения от себя предпочтителен, так как позволяет использовать более простые приемы и оснастку, предохраняющие заготовку от искривления.

П р и м е р. По предлагаемому способу было отковано 12 поковок из стали 40ХН. Исходная заготовка представляла собой полученный из круга диаметром 90 мм восьмигранник с высотой и шириной поперечного сечения 80 мм и длиной 2400 мм. Готовая поковка длиной 5290 мм в сечении имела квадрат 51x51 мм со сбитыми углами (фаски 5,5x45°). Ковка производилась на гидравлическом прессе с номинальным усилием 15 МН и допускаемым эксцентриситетом нагрузки 100 мм в инструменте с размерами 20 В 480 мм, С d 40 мм, а 45°. Перемещения заготовки перед нечетными обжатиями составляли LH 1150 мм в направлении отсебя ипepeдчeтнымиLч 430 мм на себя. Удлинение заготовки при нечетных обжатиях было равно А1н 380 мм, при четных - Д1ч 100 мм. Длину li недеформированного участка между соседними продеформиро- ванными при нечетных обжатиях выдерживали равной 0. Поковка получена за 22 рабочих хода пресса. Эксцентриситет, нагрузки отсутствовал. При ковке по способу- прототипу при прочих равных условиях длина инструмента В не должна превышать 400мм, так как уже при указанном значении В возникает предельно допустимый изгибающий момент на колоннах пресса, равный 14,5 МН.м, Подобное ограничение на длину инструмента при ковке по настоящему способу исключено и, при необходимости, длина инструмента В может быть увеличена до требуемых размеров с учетом энергосиловых параметров конкретного пресса, что позволит увеличить производительность.

Изобретение исключает эксцентриситет нагрузки пресса, что повышает его работоспособность и повышает производительность при ковке-протяжке.

Формула изобретения 1. Способ протяжки заготовок, включающий деформирование участков заготовки путем обжатия их всей рабочей поверхностью бойков при подаче в одном направлении и частью рабочей поверхности бойков при подаче в обратном направлении, отл и- чающийся тем, что, с целью повышения надежности пресса за счет исключения эксцентриситета нагрузки при нечетных обжатиях, деформирование ведут всей рабочей поверхностью бойка с подачей

0

5

0

5

0

5

заготовки в одном направлении на величину 1-н, определяемую соотношением

31

LH - (В + И) + + А1ч,где В - размер

рабочей поверхности бойков в направлении продольной оси заготовки;

А1н - удлинение заготовки после нечетного обжатия;

Д1ч - удлинение заготовки после четного обжатия;

И - длина недеформируемого участка заготовки, находящегося между соседними продеформированными в предыдущих нечетных обжатиях участками, а приметных обжатиях заготовку перемеща- ют в противоположном направлении на величину LM, определяемую соотношением

1ч(В+А1н+11).

2.Способ по п. 1,отличающийся тем, что при нечетных обжатиях заготовку перемещают в направлении от себя.

3.Способ по п. 1,отличающийся тем, что удлинение заготовки Л1н после не- четного обжатия в инструменте с восьмигранным замкнутым поперечным сечением рабочей зоны определяют из соотношения

.1да.|п1У1± Ь 15 ла

где Нз и Нп (Hn-bd)2-d2-c2.tg2« высота заготовки соответственно до и после обжатия;

d, с - размер в поперечном сечении соответственно горизонтальных и вертикальных граней рабочей зоны инструмента;

а- угол между наклонной гранью рабочей зоны инструмента и вертикалью,

4.Способ поп. 1,отличающийся тем, что длину И недеформированного участка заготовки, находящегося между соседними продеформированными в предыдущих нечетных .обжатиях участками, определяют из соотношения

.В(3-Рз/Рп)-Д1н И1 + Fa/Fn

где РЗ и Fn - площадь поперечного сечения заготовки соответственно до и после обжатия.

5.Способ поп. 1, отличающийся тем, что удлинение заготовки после четного обжатия определяют из соотношения

В-Д1н-И.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ протяжки заготовок | 1991 |

|

SU1803242A1 |

| СПОСОБ ПРОТЯЖКИ ЗАГОТОВКИ | 1995 |

|

RU2083309C1 |

| ОБЪЕМНОЙ ПРОРАБОТКИ СТРУКТУРЫ МЕТАЛЛА ПРИ КОВКЕ | 1970 |

|

SU261882A1 |

| Кузнечный инструмент для протяжки | 1987 |

|

SU1542688A1 |

| Способ ковки поковок типа пластин | 1980 |

|

SU889248A1 |

| Способ ковки слитков и устройство для его осуществления | 1985 |

|

SU1303238A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| Кузнечный инструмент | 1982 |

|

SU1138220A1 |

| СПОСОБ КОВКИ ЗАГОТОВОК В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2004 |

|

RU2283714C2 |

| СПОСОБ ПОЛУЧЕНИЯ ШЕСТИГРАННЫХ ПРОФИЛЕЙ | 2017 |

|

RU2655504C1 |

Изобретение относится к обработке металлов давлением, а именно к протяжке заготовок преимущественно на гидравлических прессах. Цель изобретения - повышение надежности пресса и производительности протяжки. Способ включает периодические подачи заготовки и ее обжатия. Направление подачи меняют перед каждым обжатием, определяя величину перемещения заготовки по предложенным зависимостям. За счет оптимизации смещаемых объемов металла при протяжке достигается минимально возможное количество обжатий заготовки. 4 з.п. ф-лы, 7 ил.

Фиг. 2

Фиг.

Фиг. 5

А-А

Фиг, 6

Фиг.

| Способ протяжки заготовки | 1986 |

|

SU1400745A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-11-30—Публикация

1989-01-17—Подача