Изобретение относится к машиностроению и может быть использовано для полирования внутренних полостей тел вращения.

Цель изобретения состоит в повышении производительности обработки.

Поставленная цель достигается тем, что в способе полирования внутренних полостей тел вращения, при котором обработку осуществляют деформируемым полировальником, содержащим абразивные зерна, перед началом обработки придают ему форму обрабатываемой поверхности и в процессе обработки поддерживают эту форму, а по окончанию обработки удаляют полировальник из обрабатываемой полости, согласно предлагаемому способу полировальник выполняют из деформируемых абразивосодержащих гранул, а форму полировальника придают путем запрессовки гранул в обрабатываемую полость.

Сущность предложенного способа заключается в том, что выполнение полировальника из деформируемых абразивосодержащих гранул и формообразование полировальника путем запрессовки гранул в обрабатываемую полость обеспечивают расширение технологических возможностей, так как это позволяет заполнить внутреннюю полость обрабатываемой детали любой сложной конфигурации.

Применение деформируемых абразивосодержащих гранул и наличие рабочего давления, позволяющего поддерживать форму полировальника в процессе обработки, позволяют создать постоянную силу прижима полировальника к обрабатываемой поверхности .за счет остаточной деформации абразивосодержащих гранул. Это также способствует расширению технологических возможностей способа и улучшает качество обрабатываемой поверхности.

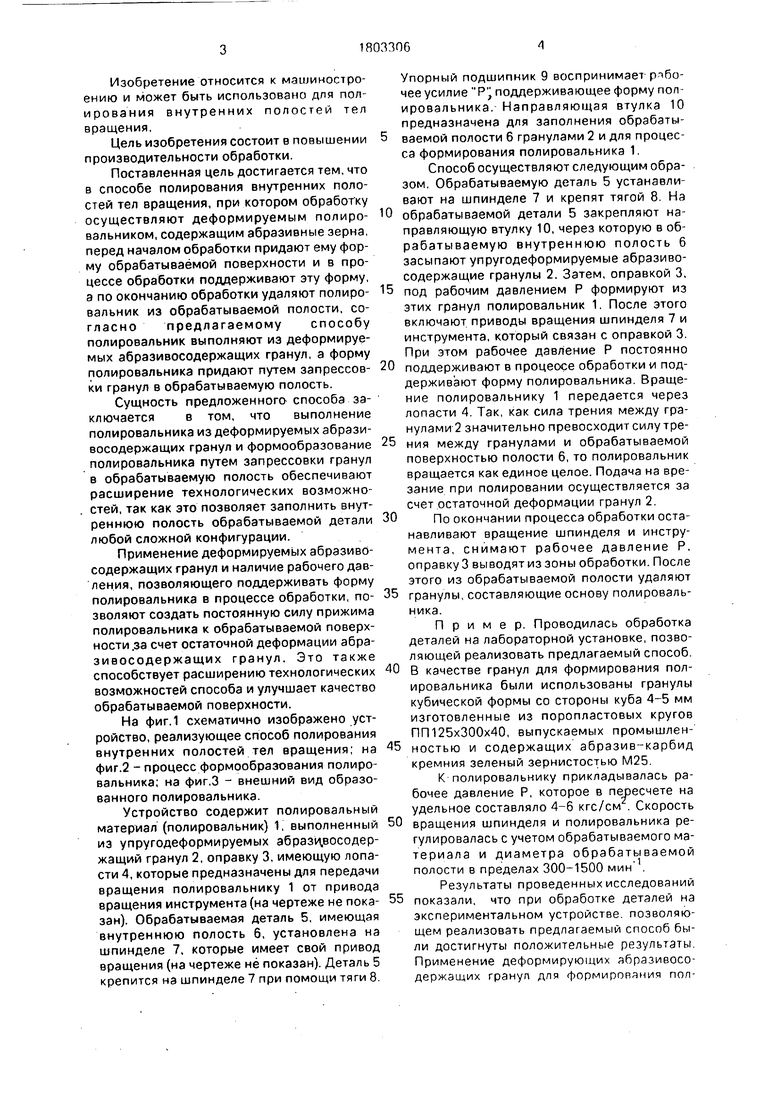

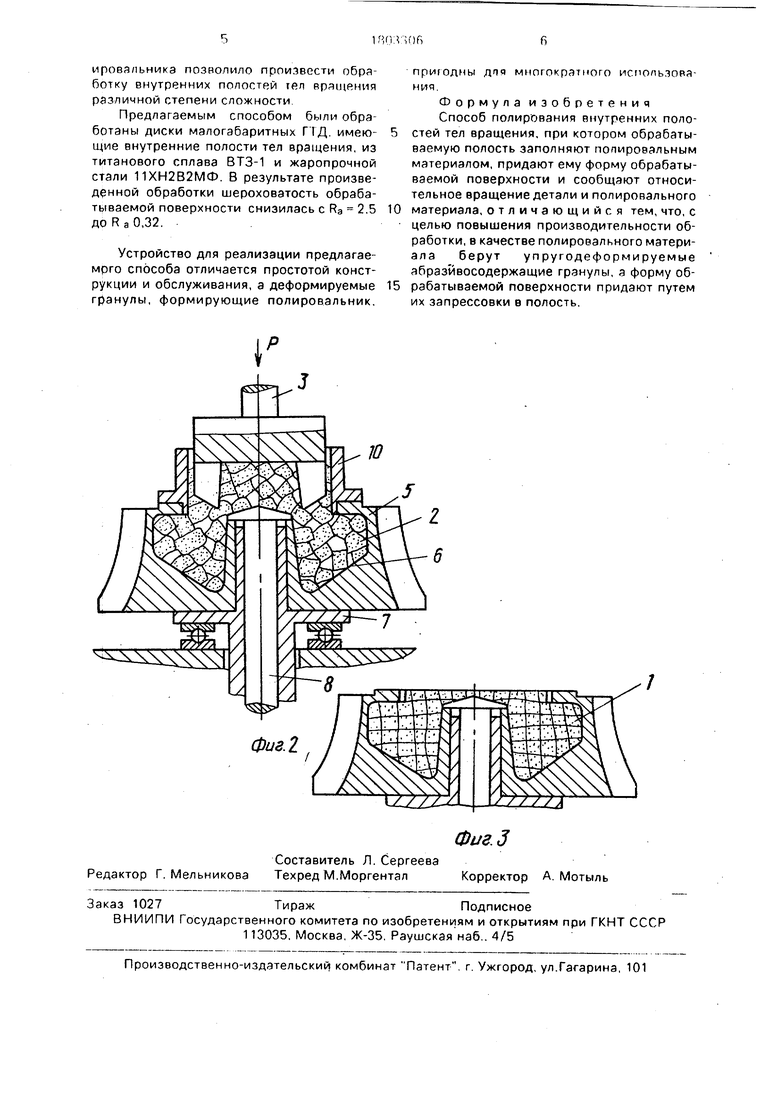

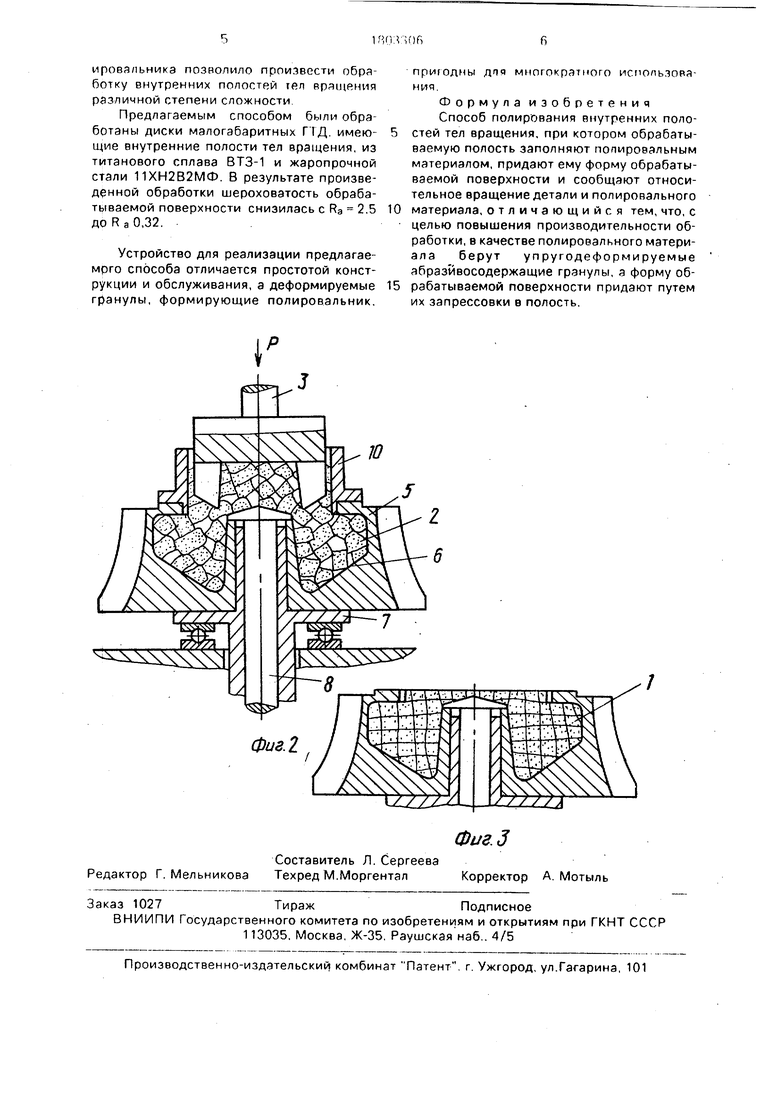

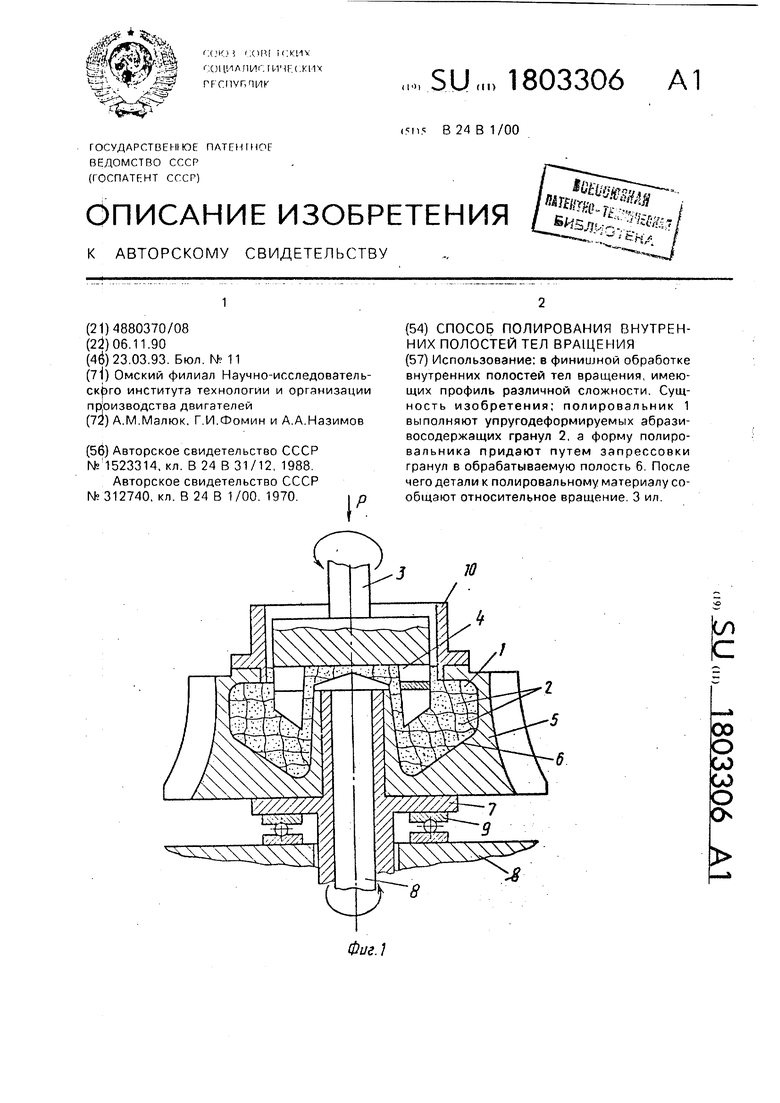

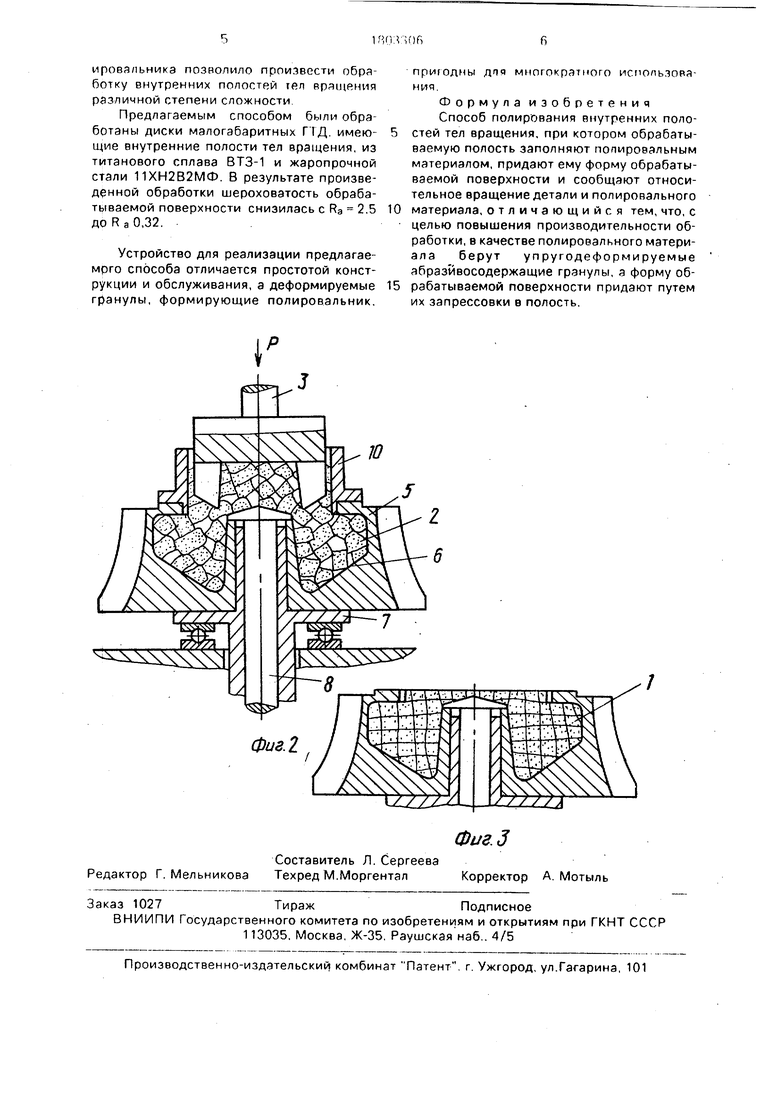

На фиг.1 схематично изображено устройство, реализующее способ полирования внутренних полостей тел вращения; на фиг.2 - процесс формообразования полировальника; на фиг.З - внешний вид образованного полировальника.

Устройство содержит полировальный материал (полировальник) 11 выполненный из упругодеформируемых абрази,восодер- жащий гранул 2, оправку 3, имеющую лопасти 4, которые предназначены для передачи вращения полировальнику 1 от привода вращения инструмента (на чертеже не показан). Обрабатываемая деталь 5, имеющая внутреннюю полость 6, установлена на шпинделе 7. которые имеет свой привод вращения (на чертеже не показан). Деталь 5 крепится на шпинделе 7 при помощи тяги 8.

Упорный подшипник 9 воспринимает рлбо- чее усилие P j поддерживающее форму полировальника. Направляющая втулка 10 предназначена для заполнения обрэбатываемой полости 6 гранулами 2 и для процесса формирования полировальника 1.

Способ осуществляют следующим образом. Обрабатываемую деталь 5 устанавливают на шпинделе 7 и крепят тягой 8. На

0 обрабатываемой детали 5 закрепляют направляющую втулку 10, через которую в обрабатываемую внутреннюю полость 6 засыпают упругодеформируемые абразиво- содержэщие гранулы 2. Затем, оправкой 3,

5 под рабочим давлением Р формируют из этих гранул полировальник 1. После этого включают приводы вращения шпинделя 7 и инструмента, который связан с оправкой 3. При этом рабочее давление Р постоянно

0 поддерживают в процессе обработки и поддерживают форму полировальника. Вращение полировальнику 1 передается через лопасти 4. Так, как сила трения между г ранулами-2 значительно превосходит силу тре5 ния между гранулами и обрабатываемой поверхностью полости 6, то полировальник вращается как единое целое. Подача на вре- зание при полировании осуществляется за счет остаточной деформации гранул 2.

0По окончании процесса обработки останавливают вращение шпинделя и инструмента, снимают рабочее давление Р, оправку 3 выводят из зоны обработки. После этого из обрабатываемой полости удаляют

5 гранулы, составляющие основу полировальника.

Пример. Проводилась обработка деталей на лабораторной установке, позволяющей реализовать предлагаемый способ.

0 в качестве гранул для формирования полировальника были использованы гранулы кубической формы со стороны куба 4-5 мм изготовленные из поропластовых кругов ПП125хЗООх40, выпускаемых промышлен5 ностью и содержащих абразив-карбид кремния зеленый зернистостью М25.

К полировальнику прикладывалась рабочее давление Р, которое в пересчете на

0

f

удельное составляло 4-6 кгс/см . Скорость вращения шпинделя и полировальника регулировалась с учетом обрабатываемого материала и диаметра обрабатываемой полости в пределах 300-1500 мин .

Результаты проведенных исследований 5 показали, что при обработке деталей на экспериментальном устройстве, позволяющем реализовать предлагаемый способ были достигнуты положительные результаты. Применение деформирующих ябразивосо- держащих грануп для формирования полировальникз позволило произвести обработку внутренних полостей теп вращения различной степени сложности.

Предлагаемым способом были обработаны диски малогабаритных ГТД. имеющие внутренние полости тел вращения, из титанового сплава ВТЗ-1 и жаропрочной стали 11ХН2В2МФ. В результате произведенной обработки шероховатость обрабатываемой поверхности снизилась с Ra 2.5 до R а 0,32.

Устройство для реализации предлагае- мрго способа отличается простотой конструкции и обслуживания, а деформируемые гранулы, формирующие полировальник.

5

пригодны дня многократного использования.

Формула изобретения Способ полирования внутренних полостей тел вращения, при котором обрабатываемую полость заполняют полировальным материалом, придают ему форму обрабатываемой поверхности и сообщают относительное вращение детали и полировального материала, отличающийся тем, что, с целью повышения производительности обработки, в качестве полировального материала берут упругодеформируемые абразйвосодержащие гранулы, а форму обрабатываемой поверхности придают путем их запрессовки в полость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИРОВАНИЯ ДЕТАЛЕЙ | 1988 |

|

SU1783714A1 |

| МАТЕРИАЛ "НЕОПОЛ" ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРДОГО ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 1992 |

|

RU2069619C1 |

| Состав для подложки полировального инструмента | 1990 |

|

SU1835422A1 |

| Способ абразивной обработки металлооптических зеркал | 2002 |

|

RU2223850C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЛИНЗ | 1998 |

|

RU2127182C1 |

| КОМПОЗИЦИЯ ДЛЯ СВЯЗАННОГО ПОЛИРОВАЛЬНОГО ИНСТРУМЕНТА | 2013 |

|

RU2526982C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| СПОСОБ МАГНИТОРЕОЛОГИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ОПТИЧЕСКИХ ДЕТАЛЕЙ МАЛЫМ ИНСТРУМЕНТОМ | 2014 |

|

RU2592337C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ СВОБОДНЫМ АБРАЗИВОМ (ВАРИАНТЫ) | 1997 |

|

RU2118249C1 |

| Устройство для определения момента сил трения | 1990 |

|

SU1805342A1 |

Использование: в финишной обработке внутренних полостей тел вращения, имеющих профиль различной сложности. Сущность изобретения; полировальник 1 выполняют упругодеформируемых абрази- восодержащих гранул 2, а форму полировальника придают путем запрессовки гранул в обрабатываемую полость 6. После чего детали к полировальному материалу сообщают относительное вращение. 3 ил.

I

S2

г

| Устройство для магнитно-абразивной обработки | 1988 |

|

SU1523314A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| СПОСОБ ШЛИФОВКИ И ПОЛИРОВКИ ДЕТАЛЕЙ | 0 |

|

SU312740A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1993-03-23—Публикация

1990-11-06—Подача