Изобретение относится к обработке давлением и может быть использовано для объемной штамповки стержневых изделий типа заклепок, болтов, пальцев, валиков и т.п.

Целью изобретения является уменьшение габаритных размеров, упрощение конструкции и повышение надежности работы автомата.

На фиг.1 изображен роторный автомат, общий вид; на фиг.2 - вид по стрелке А на фиг.1 (с одним инструментальным блоком, станина не показана); на фиг.З - вид по стрелке В на фиг.2 (положение элементов роторов при передаче заготовки в штамповочный ротор); на фиг.4 - вид по стрелке В на фиг.2 (положение элементов штамповочного ротора при штамповке).

Роторный автомат содержит станину 1, на которой смонтированы питатель 2, индуктор 3, нагревательный ротор 4, штамповочный ротор 5 с комплектом штампов, узел передачи заготовок 6 из нагревательного ротора 4 в штамп, привод 7 роторов, редуктор 8, цепную передачу 9 и 10 и приемник готовых изделий 11. Узел передачи заготовок б включает выполненную из двух вертикальных/ щек призму 12, жестко закрепленную на станине 1, и закрепленный на штамповочном роторе 5 рычаг 13. Призма 12 выполнена с приемной наклонной поверхностью а и ложементом 14 для размещения заготовки 6. Нагревательный ротор 4 выполнен с пазами б для установки заготовки 6, снабженными подпружииен- ными рычагами 15 с эксцентриковыми упорами 16. Диск нагревательного ротора 4 смонтирован с возможностью перемещения между щеками призмы 12, а пазы для заготовок нагревательного ротора размещены в зоне наклонных поверхностей приз- мы. Один конец рычага 13 снабжен ложементом 17 для установки заготовки 6, а другой посредством жестко соединенного с ним колеса 18 и рейки 19 связан с приводом 20. Рычаг 13 снабжен пружиной 21 для возврата его в исходное положение. Штамп включает в себя формующий пуансон 22 (фиг.4), матрицу 23 и высадочный пуансон 24, снабженные силовыми цилиндрами 25, 26. Ложементы 17 и 14 рычага и призмы 12 расположены соосно, а ложемент 17 рычага 13 размещен соосно со штампом. Рычаг 13 установлен с возможностью перемещения между щеками призмы 12 и выхода из зоны . действия штампов при штамповке. Положение ложемента 17 рычага 13 устанавливается разъемом г и фиксируется резьбовым креплением 27, 28 и упором 29. Положение

ложемента 14 призмы 12 регулируется пазами е..

Роторный автомат работает следующим образом.

Из магазина питателя заготовка 6 поступает в паз 6 нагревательного ротора 4 и перемещается ротором 4 через индуктор 3, где производится нагрев штампуемой части заготовки 6 токами высокой частоты.

0 При этом заготовка 6 удерживается в пазах б подпружиненными рычагами 15с ограничивающими величину возврата рычагов эксцентриковыми упорами 16. Далее при вращении нагревательного ротора 4 заго5 товка 6, скользя по наклонной поверхности а призмы 12, извлекается из паза б нагревательного ротора 4 и скатывается в ложемент 14 призмы. 12. Штамповочный ротор 5 вращается в противоположном направле0 нии и рычаг 13, перемещаясь между щеками призмы 12, ложементом 17 забирает заготовку 6 из ложемента 14 призмы 12, обеспечивая тем самым соосность ее с осью штампа. .

5 При повороте штамповочного ротора 5 на определенный угол силовые цилиндры 25 и 26 перемещают матрицу 23 и высадочный пуансон 24 навстречу формующему пуансону 22. Матрица 23, двигаясь с опережением

0 высадочного пуансона 24, надвигается на заготовку 6, захватывает своим отверстием, а рычаг 13 отводится из рабочей зоны (фиг.З). Матрица 23 с заготовкой 6 соединяется с формовочным пуансоном 22. Выса5 дочный пуансон 24 продолжает движение и высаживает (формует) головку детали 6. Затем матрица 23 и высадочный пуансон 24 возвращаются в исходное положение, а деталь удаляется высадочным пуансоном 24 в

0 приемник готовых изделий. После этого рычаг 13 также возвращается в исходное положение.

Описанный цикл совершается за один оборот штамповочного ротора 5, а количест5 во готовых деталей соответствует количеству инструментальных блоков. Оба ротора 4, 5 имеют между собой жесткую кинематическую связь и количество оборотов их зависит от количества пазов б нагревательного

0 ротора 4 и количества комплектов штампов штамповочного ротора 5.

В предлагаемом роторном автомате узел передачи заготовок представляет собой конструкцию, состоящую из небольшо5 го количества простых небольших деталей, отличающихся малой металлоемкостью и простотой изготовления. При этом не требуется жесткая синхронизация передачи заготовок между технологическими роторами и высокая точность позиционирования элементов. В целом роторный автомат характеризуется малыми габаритами, простотой и надежностью конструкции.

Ф ормула и з обретен ия Роторный автомат для объемной штамповки стержневых изделий, содержащий Не гревательный ротор с пазами для загото- вс к, индуктор, штамповочный агрегат с комплектом штампов, узел передачи заготовки из нагревательного ротора в штамповочный афегат с установкой заготовки соосно со штампом и привод, отличающийся тем, что, с целью уменьшения габаритных размеров, упрощения конструкции и повы- шения надежности, штамповочный агрегат

выполнен в виде ротора, узел передачи заготовок выполнен в виде закрепленной на основании опорной призмы из двух вертикальных щек с наклонными поверхностями и ложементом и установленного на штамповочном роторе с возможностью поворота приводного рычага с ложементом, ось вращения нагревательного и штамповочного роторов расположена горизонтально, диск нагревательного ротора и рычаг смонтированы с возможностью перемещения между щеками призмы, пазы для заготовок в нагревательном роторе размещены в зоне наклонных поверхностей призмы, а ложемент рычага размещен соосно с ложементом призмы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат для объемной штамповки стержневых изделий | 1990 |

|

SU1803337A1 |

| АВТОМАТ РОТОРНЫЙ ДВУХУДАРНЫЙ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СПЕЦИАЛЬНЫХ ГВОЗДЕЙ | 1994 |

|

RU2078639C1 |

| Роторный автомат | 1988 |

|

SU1586838A1 |

| Автомат для горячей высадки головок болтов | 1988 |

|

SU1606250A1 |

| СПОСОБ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 1991 |

|

RU2008124C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| Устройство для подачи заготовок и удаления изделий из штампа | 1989 |

|

SU1738440A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| Устройство переноса заготовок к многопозиционным штамповочным автоматам | 1988 |

|

SU1503969A1 |

| Штамп-автомат для выдавливания полых деталей типа втулок | 1986 |

|

SU1409400A1 |

Фиг. /.

Фиг.Ь

Составитель А.Бокач Редактор М.Кузнецова Техред М.Моргентал

Заказ 1028Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва. Ж-35, Раушская наб.. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Тагарина, 101

Корректор З.Салко

(51)5 ...B Jl/02....37/04.

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ ВЕДОМСТВО СССР (ГОС ПАТЕНТ СССР)

/

ОПИСАНИЕ ИЗОБРЕТЕНИЯ11

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ч

1

(21) 4840279/27

(22)14.05.90 (46)23.03.93. Бюл. № 11

(71) Научно-производственное объединение Спёцтехоснастка

(72) З.Н.Федорин и И.С.Литичевская (56) Авторское свидетельство СССР . № 1466842. кл. В 21 D 37/04, 1987.

(54)УЗЕЛ КРЕПЛЕНИЯ ШТАМПОВОЧНОГО ИНСТРУМЕНТА

(57) Использование: обработка металлов давлением, штамповочная оснастка. Сущность изобретения: узел содержит держаИзобретение относится к обработке металлов давлением, в частности к штзмповой оснастке.

Целью изобретения является повышение надежности крепления инструмента.

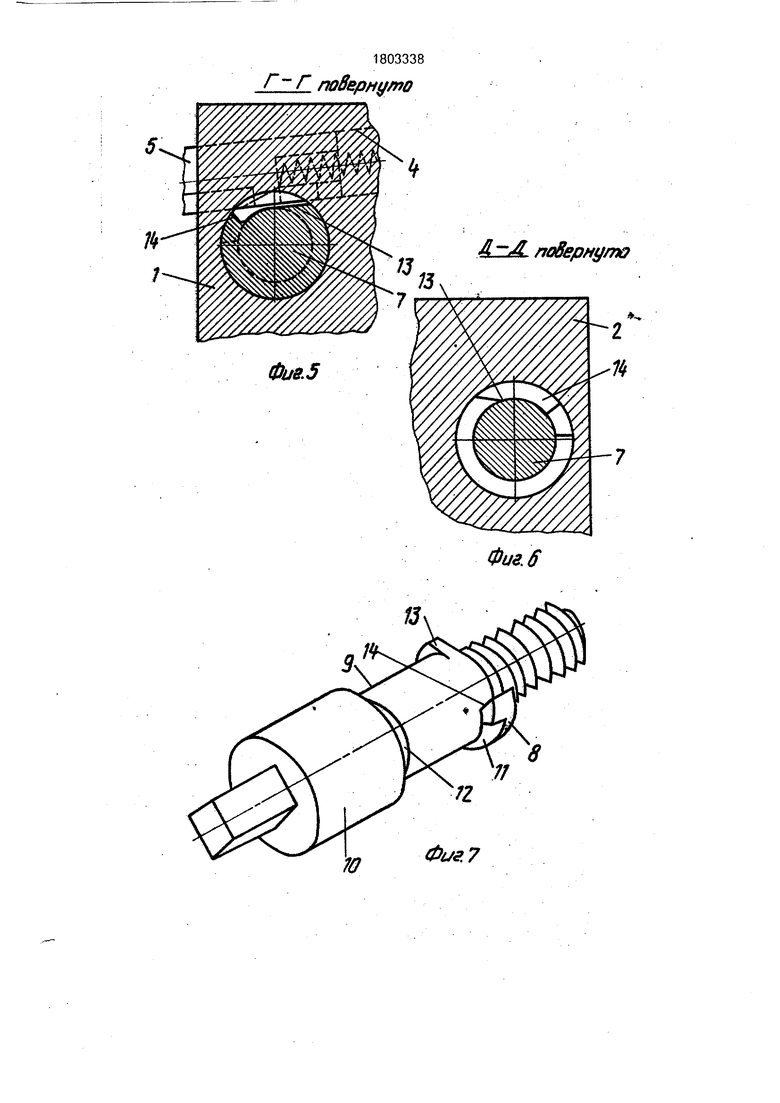

На фиг.1 изображена фронтальная проекция узла; на фиг.2 - вид по стрелке А на фиг.1; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 - разрез В-В на фиг.З; на фиг5 - сечение Г-Г на фиг.4; на фиг.6 - сечение Д-Д на фиг.4; на фиг.7 - вал в аксонометрическом изображении; на фиг.8 - ползушка в аксонометрии; на фиг.9 - разрез Е-Е на фиг. 10 в нерабочем положении; на фиг. 10 - разрез Ж-Ж на фиг.9 в нерабочем положении.

Узел крепления инструмента Т содержит Держатель 2, закрепленный на плите 3 штампа и имеющий направляющие поверхности 4 с расположенной в них ползушкой 5, оснащенной пружиной 6. В держателе 2

тель 2 и установленные в нем ползушку 5 и вал 7. Ползушка служит для закрепления инструмента. Ее фиксация осуществляется валом 7. Вал выполнен фасонным и установ.- лен с возможностью возвратно-поступательного перемещения в ползушке. При рабочем положении держателя коническая поверхность 12 вала взаимодействует со скосом 16 паза 15 ползушки. При раскреплении инструмента вал 7 поворачивается и перемещается вдоль оси. Выступ на его поверхности 8 ВХОДИТЕ зацепление с пазом 18 ползушки. В застопоренном положении производится смена инструмента. 10 ил.

установлен вал 7, служащий для отвода и устойчивого закрепления в рабочем положении ползушки 5. Вал 7 выполнен фасонным (с различным поперечным сечением), снабжен резьбой со стороны противоположной приводной части, и имеет цилиндрические поверхности 8-10 и конические поверхности 11 и 12. Смежные поверхности 8 и 11 прерывистые, в них выполнен вырез 13 и выступ 14. На стороне ползушки 5, обращенной к валу 7, выполнен паз 15, имеющий скос 16 и противоположно расположенный паз 17 с боковой поверхностью 18.

Узел работает следующим образом.

При раскреплении инструмента 1, поворачивая вал 7, перемещаем его поступательно (благодаря резьбе) вдоль своей оси. При этом выходит из зацепления с ползушкой 5 коническая поверхность 12 вала. В дальнейшем при вращении вала 7 его выступ 14 входит в зацепление с боковой поверхно

Авторы

Даты

1993-03-23—Публикация

1990-05-14—Подача