Изобретение относится к весоиэмepитeль oй механике, в частности к способа для определения и учета Массы выпускаемой рулонной продукц

Известен способ определения тео тического веса рулонного материала путегд задания ЗЕ1ачений ширины, толщины и удельного веса полосы материала, перемножения этих величин, измерения длины полосы и вычислени теоретического веса ц

Однако определяемая этим способом величина теоретического Becci рулона не всегда пригодна для рспозования.

: Наиболее близким к изобретению по технической сущности являетсяс 4пособ определения массы материала сматываемого на барабан моталки,, путем измерения радиуса барабанам моталки и фиксации прохождения конца материала.

Известным способом фиксируют прхождение конца материала через датчик наличия , определяют значения радиуса барабана моталки, ширину и Плотность материала, измеряют толщину материала, число оборотов моталки, вычисляют длину смотанной плосы по сигналу латчика наличия;

L--№(ro+Hii),

где г - радиус барабана моталки;

п - число оборотов /

h - толщина материала. Используя значения вычисленной длины, измеренной толщины и номинальных значений ширины и плотности материала определяют массу рулона по формуле

Wi -UbVi Л.

где b - ширина материала;

№- плотность материала 21, Известный способ имеет недостатную точность определения массы рулна за счет неточного определения длины полосы,- так как вычисление длины полосы осугдествляют по числу витков в рулоне, которое принимают равным числу оборотов барабана моталки, В неустановившиеся ржимы смотки, а именно при разгоне и замедлении, количество оборотов барабана не соответствует числу витков в рулоне из-за наличия проскальзывания, что увеличивает погрешность измерения длины. Эта погрешность будет особенно существенной при смотке коротких полос и составляет 2-3%.

Кроме того, использование номинальных значений ширины полосы вместо фактически измеренных, от.личающихся от номинальных в реальной прокатке на 1-2%, вносит дополнительную погрешность при определении массы рулона.

Целью изобретения является повышение точности определения массы сматываемого на барабан моталки материала .

Эта цель достигается тем, что согласно способу определения массы материала, сматываемого на барабан моталки путем измерения радиуса барбана моталки и фиксации прохождения конца материала, в момент прохождения конца материала формируют сигнал на торможение с заданным тормозным моментом барабана моталки и измеряют его угловую скорость, затем измеряют временной интервал о момента выдачи сигнала на торможение до полной остановки барабана моталки и радиус рулона материала, а массу материала вычисляют по формуле

2.-btMa+Mc)-a;oV i5

IfTj . - --m-Гт;- f

с

где t - время торможения барабана моталки,, с;

Мд- вращающий момент, Н-м;

М,,- тормозной момент, Нм;

UDc- угловая скорость, 1/с,

т„- масса барабана моталки, кг; г радиус барабана, м, RpvA радиус рулона, м. Определеаие массы рулона по предложенной зависимости даст положительный эффект, так как измерение производят в установившемся режиме, что и обеспечивает необходимую точность измерения массы рулона. Так, например, угловая скорость барабана моталки; измеряется в конце смотки, когда проскальзывание барабана относительно внутреннего витка рулона отсутствует, измерение радиуса рулона производится при остановке барабана с рулоном, что позволяет использовать контактные, более точные измерители радиуса, а измерение временного интервала не представляет трудности.

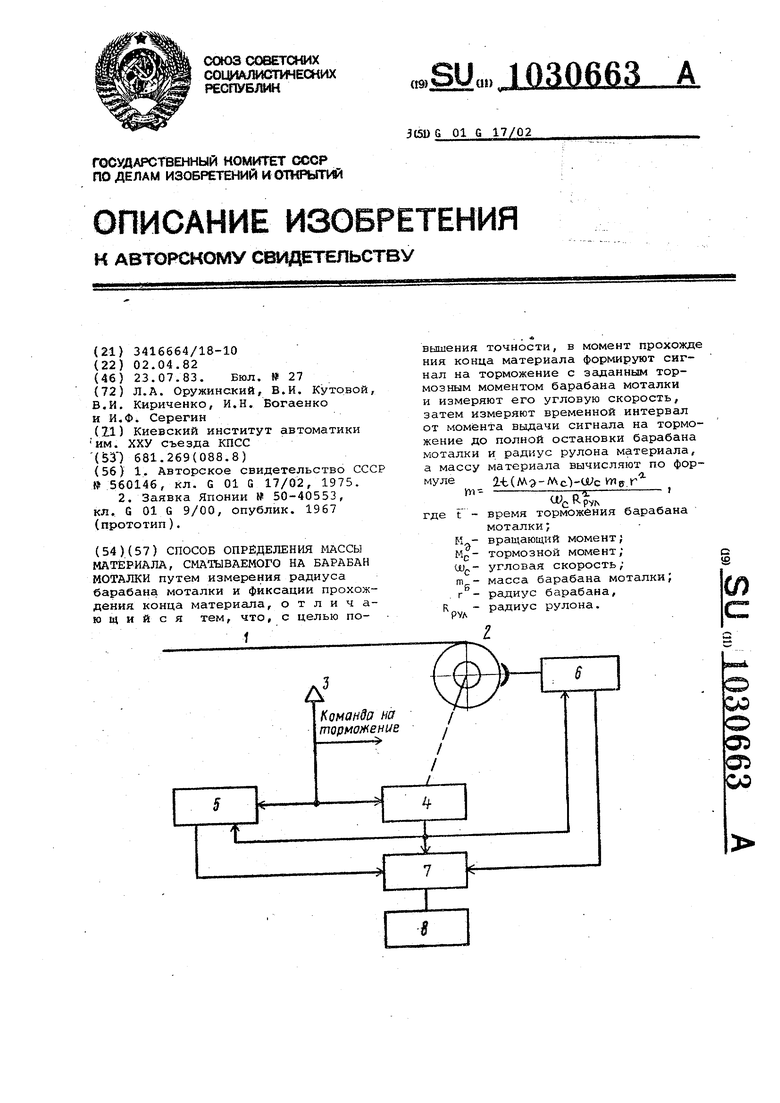

На чертеже показано предлагаемое устройство для реализации способа.

Устройство определения массы сматываемой полосы 1 на барабан 2 моталки содержит датчик 3-наличия материала, датчик 4 скорости, генератор 5 временных импульсов, датчик 6 радиуса рулона, вычислительный блок 7, входы которого соединены с выходами датчика 4 скорости, генератора 5 времонных импульсов, датчика 6 радиуса рулона, и регистратор 8, подключенный к выходу вычислительного блока 7, Управляющие входы датчика 4 скорости и генератора 5 временных импульсов соединены с выходом датчика 3 наличия материала, датчика 6 радиуса рулона и второй управляющий вход генератора 5 временчых импульсов соединен с выходом датчика 4 скорости.

При прохождении конца полосы 1 через датчик 3 наличия на его выходе формируется сигнал, который является командой на торможение при вода барабана 2,и включает в работу дат.чик 4 скорости и генератор 5 временных импульсов, в вычислительном блоке 7 значение угловой скорости, поступающее с датчика 4, запоминается,, а временные импульсы генератора 5 подсчитываются. При полном останове барабана 2 моталки, т.е. значение угловой скорости датчика 3 равно нулю, сигнал датчика 4 скорости выдает управляющий сигнал:, запрещающий работу генератора 5 временных импульсов и включающий датчик 6 радиуса рулона. Значение

радиуса рулона поступает в вычислительный блок 5, в котором произво- I дится вычисление массы смотанного рулона., .Значение массы рулона фиксируемся регистратором 8.

Таким образом, реализация предложенного способа позволит повысить точность измерения массы сматываемого материала на барабан моталки, обеспечив погрешность измерения

0 не более 0,2%,

Повышение точности измерения массы проката имеет важное экономическое значение: сокращает потери металла при переделах, улучшает контроль норм расходов, упорядочивает плани5рование и учет продукции и взаиморасчет между производителями проката , увеличивает экономический эффект при реализации продукции в теоретическом весе.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического останова моталки с рулоном в заданном положении на листовом стане | 1982 |

|

SU1052297A2 |

| Способ определения махового момента рулона полосы в процессе намотки | 1989 |

|

SU1662723A1 |

| Способ определения плотности рулона в процессе смотки | 1990 |

|

SU1804930A1 |

| Устройство для регулирования натяжения полосы при намотке в рулон | 1981 |

|

SU956091A1 |

| Устройство измерения средней толщины проката | 1983 |

|

SU1068192A1 |

| Устройство автоматического торможения реверсивного стана холодной прокатки | 1990 |

|

SU1787478A1 |

| Устройство для автоматического управления торможением прокатного стана | 1977 |

|

SU659220A1 |

| Устройство автоматического управления приводами агрегата при наборе заданной массы полосы на моталке | 1984 |

|

SU1186304A1 |

| Устройство автоматического торможения реверсивного стана холодной прокатки | 1980 |

|

SU937070A1 |

| Устройство для автоматического сопровождения сварных швов и останова реверсивного прокатного стана | 1977 |

|

SU743739A1 |

СПОСОБ ОПРЕДЕЛЕНИЯ МАССЫ МАТЕРИАЛА, СМАТЫВАЕМОГО НА БАРАБА МОТАЛКИ путем измерения радиуса барабана моталки и фиксации прохож дения конца материала, отлич ющийся тем, что, с целью по вышения точности, в момент прохожде НИН конца материала формируют сигнал на торможение с заданным тормозным моментом барабана моталки и измеряют его угловую скорость, затем измеряют временной интервал от MOMiSHTa выдачи сигнала на торможение до полной остановки барабана моталки и радиус рулона материала, а массу материала вычисляют по формуле ЖМэ-МсУОс И1р г %RpVN время торможения барабана моталки; вращающий момент; Mj,- тормозной момент; ( угловая скорость; m - масса барабана моталки; радиус барабана, - радиус рулона.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для определения теоретического веса рулонного материала | 1975 |

|

SU560146A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1983-07-23—Публикация

1982-04-02—Подача