Изобретение относится к области автоматизации прокатного производства, а именно к способам регулирования натяжения в намоточных устройствах, и может быть использовано на современных моталках прокатных станов.

Цель изобретения - повышение точности регулирования натяжения полосы при смотке.

Сущность изобретения заключается в следующем. Поскольку параметры привода (мощность, ток. поток) барабана моталки зависят не только от натяжения полосы, но и от таких факторов как момента изгиба; потерь в двигателе, подшипниках и механизме моталки; динамического момента, то, естественно, значения компенсирующих составляющих будут отличаться от их расчетных значений и величина натяжения в полосе будет либо выше, либо ниже заданной.

Уравнение для моментов привода моталки в начальный момент регулирования натяжения можно представить в виде

М 1 М нат1 + М изг ± М дин1 + М поп (3)

В последующий момент смотки изменится радиус рулона и соответственно уравнение моментов будет

М 2 М нэт2 + М изг ± М Дин2 + М (4)

00

8

го

Ю xl

Вычитая из выражения (2) выражение(1)

получим:

М 2 - М 1 ( М нат2 М нэп ) - ( М дин2 М дин1 ) 4- ( М пот2 М пол ) или М 2 М 1 - ( М нат2 М нат1 ) -

- deltaM, (5) где delta М - ( М ДИН2 М дищ ) + 4- ( М пот2 - М noil ) 1

так как М См Ф I, а Мнат Т Dp/2, то уравнение (3) можно представить в виде

(l2-li) Т 2 D р2/2 - Т 1 D р1/2 4- delta M,

12 -И

T2Dp2

ТЮР1

, d e 11 a M f K + |(6)

Величиной -х-- о, можно пренебU м Ч-

речь, так как на небольшом числе витков приращение моментов мало, а значение См Ф составляет несколько единиц, так, например, для двигателя моталки стана 2500 ммк оно составляет 3,3 (данные двигателя: тип П2-800-117-8УХЛ4; UH - 750 В; „ - 1725 А; п 210/400 об/мин; Мхх 60 кГм: Ряц + Rm 0,038 Ом), тогда окончательное выражение (4) будет иметь вид

Т 2 Dp2 Т 1 D pi 2 И 2СМ Ф ТС м Ф

(О

Для соблюдения условия Т2 Ti необходимо, чтобы приращение тока и диаметра рулона соответствовали следующему уравнению

т т 2 С м Ф ( 2 - I 1 )

T2 Ti--о - :

(8)

Если Т2 не равно Tt, то Т2 можно определить на основании соотношения (5), разрешив его относительно Т2.

(12-11)-Т

D

Р2

(9)

Для случая управления, при котором ток двигателя постоянен, а изменяется поток возбуждения выражение (7) будет иметь вид

Т. (Ф2-Ф1)

(10)

5

0

5

0

5

0

5

5

0

Или в общем виде уравнение (9), (10) будет соответствовать выражениям (1),(2).

Положительный эффект по сравнению с прототипом заключается в повышении качества рулонной продукции за счет более точного регулирования натяжения полосы при смотке, в частности формирование рулона с требуемым коэффициентом плотности смотки.

Предлагаемый способ осуществляется следующим образом: задают технологическое значение натяжения; измеряют текущее значение радиуса рулона; вычисляют моменты, действующие на электропривод моталки; формируют сигнал задания полного тока электропривода моталки с учетом заданного значения натяжения, вычисленных моментов и текущего радиуса рулона; определяют величину изменения радиуса рулона и соответствующее ей изменение тока (или потока) двигателя барабана моталки; вычисляют согласно выражения (1) или (2) действительное значение натяжения; сравнивают действительное значение натяжения с заданным; корректируют величину задания натяжения по величине рассогласования действительного значения натяжения с заданным.

Сущность способа рассмотрим на следующем примере.

Используя известные выражения (2,3,4) для расчета составляющих моментов и соответственно токов для моталки станка 2500 ммк и задаваясь следующими исходными данными:

Сн Ф 3,33 кГм/А; J0 197,27 кгм2; Р0 579 кг:

DP6 1 м; Т32 3322 кг; параметры полосы h 4,5 мм; b 1,25 м; Gs 30 кг/мм, для случая намотки 10 витков получим значение моментов и токов:

Mi М„ + Мизг + Мд + Мпот 1810 +189,84 + 104,8+ 33.9 2138,57 кгм:

I 1м + ииэг + 1д Нпот 543,5 + 57 + 31 + 10,4 687 А.

После намотки еще 10 витков:

М2 - 1960 + 189.84 + 103 + 34,62 2284,96 кгм;

12 - 588,6 + 57 + 31 + 10.4 - 687 А.

Согласно выражению (7)

Т„ 2 3.33 (687 - 642) - 3322 1,045 1/1.09 3330 кг.

При этом величина рассогласования

delta Т Т3 - Тн -8 кг.

Предположим, что к моменту намотки первых 10 витков, действительный ток потерь составляет 20 А, так как регулятор тока будет поддерживать неизменным ток якоря двигателя, то за счет отклонения момента потерь произойдет уменьшение момента и, соответственно, составляющей тока натяжения (4) и она будет иметь значение:

1и - 543 - 9,6 - 533,4 А. натяжение при этом составит:

т I

I нр;

Dp

533..33

1.09

3259 кг

а общий ток привода:

И 533.4 + 57 + 31.5 + 20 642 А.

После намотки еще 10 витков

h 577.4 + 57 + 31.5 + 20 - 685.9 А.

Согласно (7).

Т„ 12 3.33(685,9 - 642) - 3332 1,045} 1/1,09 3248 кг.

а величина рассогласования delta Т Т3 - Тн 47 кг.

Согласно прототипу действительное значение натяжения составляет 3248 кг при заданном 3322 кг, а точность поддержания более чем 2%.

В то же время согласно предлагаемому способу погрешность по отношению к действительному составляет менее 0,4%.

Следовательно, использование предлагаемого способа по сравнению с прототипом позволит повысить точность поддержания натяжения полосы при смотке в 5 раз.

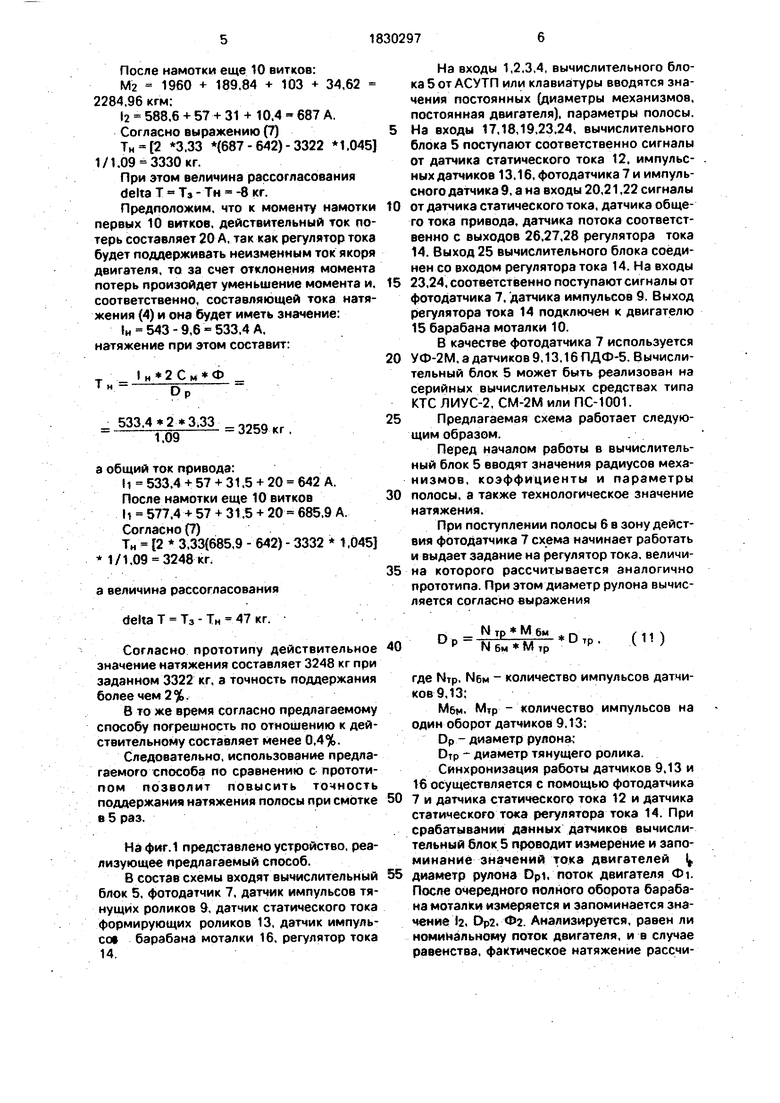

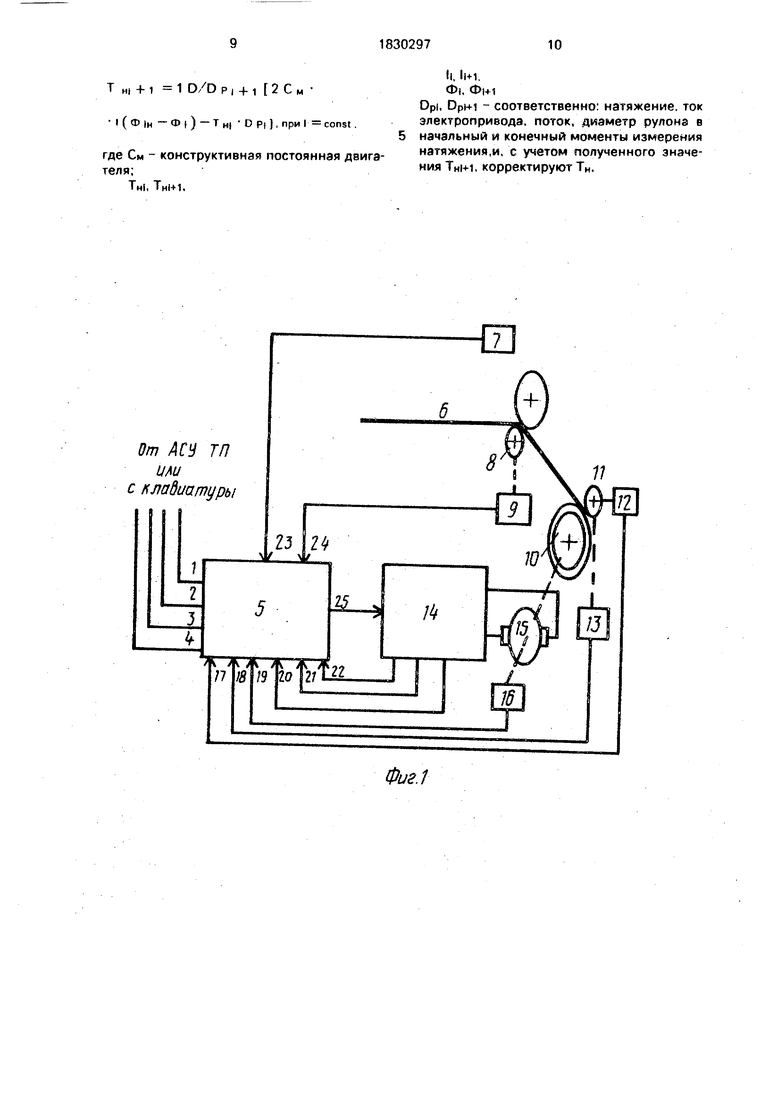

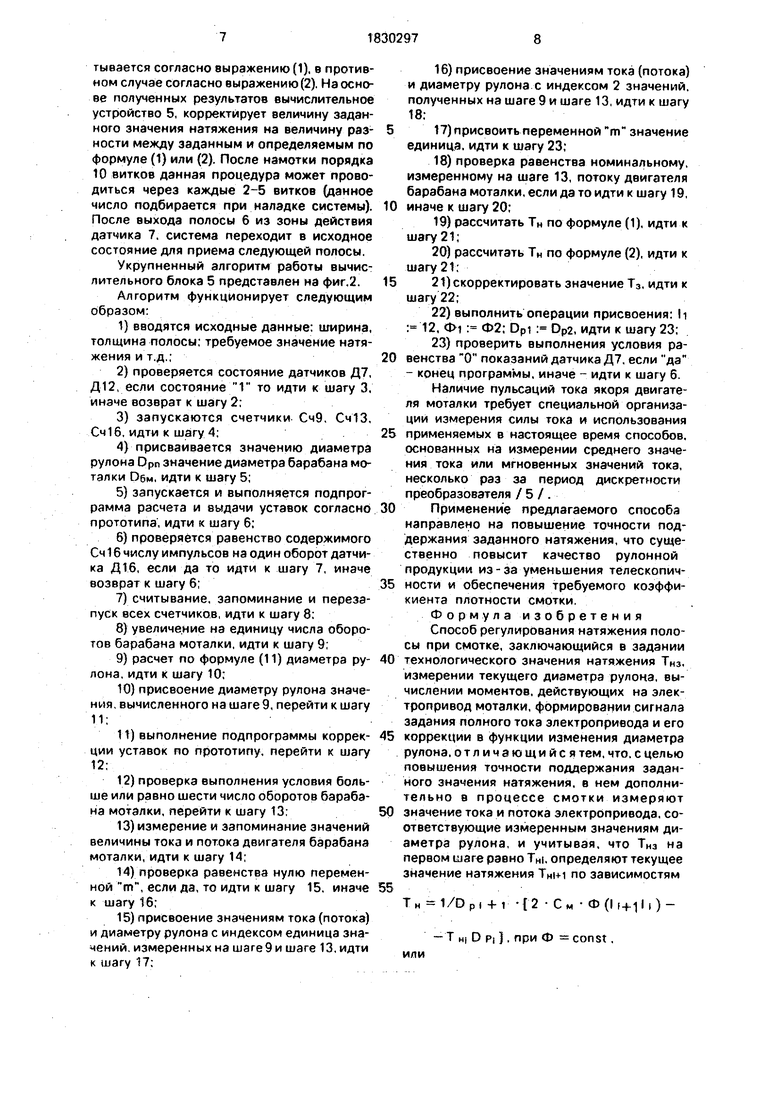

На фиг. 1 представлено устройство, реализующее предлагаемый способ.

В состав схемы входят вычислительный блок 5, фотодатчик 7, датчик импульсов тянущих роликов 9, датчик статического тока формирующих роликов 13, датчик импуль- со барабана моталки 16, регулятор тока 14.

5

0 5

0

5

0

5

На входы 1,2,3,4, вычислительного блока 5 от АСУТП или клавиатуры вводятся значения постоянных (диаметры механизмов, постоянная двигателя), параметры полосы. На входы 17,18,19,23.24, вычислительного блока 5 поступают соответственно сигналы от датчика статического тока 12. импульсных датчиков 13,16, фотодатчика 7 и импульсного датчика 9, а на входы 20,21,22 сигналы отдатчика статического тока, датчика общего тока привода, датчика потока соответственно с выходов 26.27,28 регулятора тока 14. Выход 25 вычислительного блока соединен со входом регулятора тока 14. На входы 23,24, соответственно поступают сигналы от фотодатчика 7, датчика импульсов 9. Выход регулятора тока 14 подключен к двигателю 15 барабана моталки 10.

В качестве фотодатчика 7 используется УФ-2М, а датчиков 9.13.16 ПДФ-5. Вычислительный блок 5 может быть реализован на серийных вычислительных средствах типа КТС ЛИУС-2, СМ-2М или ПС-1001.

Предлагаемая схема работает следующим образом.

Перед началом работы в вычислительный блок 5 вводят значения радиусов механизмов, коэффициенты и параметры полосы, а также технологическое значение натяжения.

При поступлении полосы 6 в зону действия фотодатчика 7 схема начинает работать и выдает задание на регулятор тока, величина которого рассчитывается аналогично прототипа. При этом диаметр рулона вычисляется согласно выражения

D

- .бмf-.

р 11)

где Мтр, Мбм - количество импульсов датчиков 9.13;

Мбн. МТр - количество импульсов на один оборот датчиков 9,13:

Dp - диаметр рулона:

Dtp - диаметр тянущего ролика.

Синхронизация работы датчиков 9,13 и 16 осуществляется с помощью фотодатчика 7 и датчика статического тока 12 и датчика статического тока регулятора тока 14. При срабатывании данных датчиков вычислительный блок 5 проводит измерение и запоминание значений тока двигателей диаметр рулона Dpi. поток двигателя Фт. После очередного полного оборота барабана моталки измеряется и запоминается значение 12. Dp2. Ф2. Анализируется, равен ли номинальному поток двигателя, и в случае равенства, фактическое натяжение рассчитывается согласно выражению (1). в противном случае согласно выражению (2). На основе полученных результатов вычислительное устройство 5, корректирует величину заданного значения натяжения на величину разности между заданным и определяемым по формуле (1) или (2). После намотки порядка 10 витков данная процедура может проводиться через каждые 2-5 витков (данное число подбирается при наладке системы). После выхода полосы 6 из зоны действия датчика 7. система переходит в исходное состояние для приема следующей полосы.

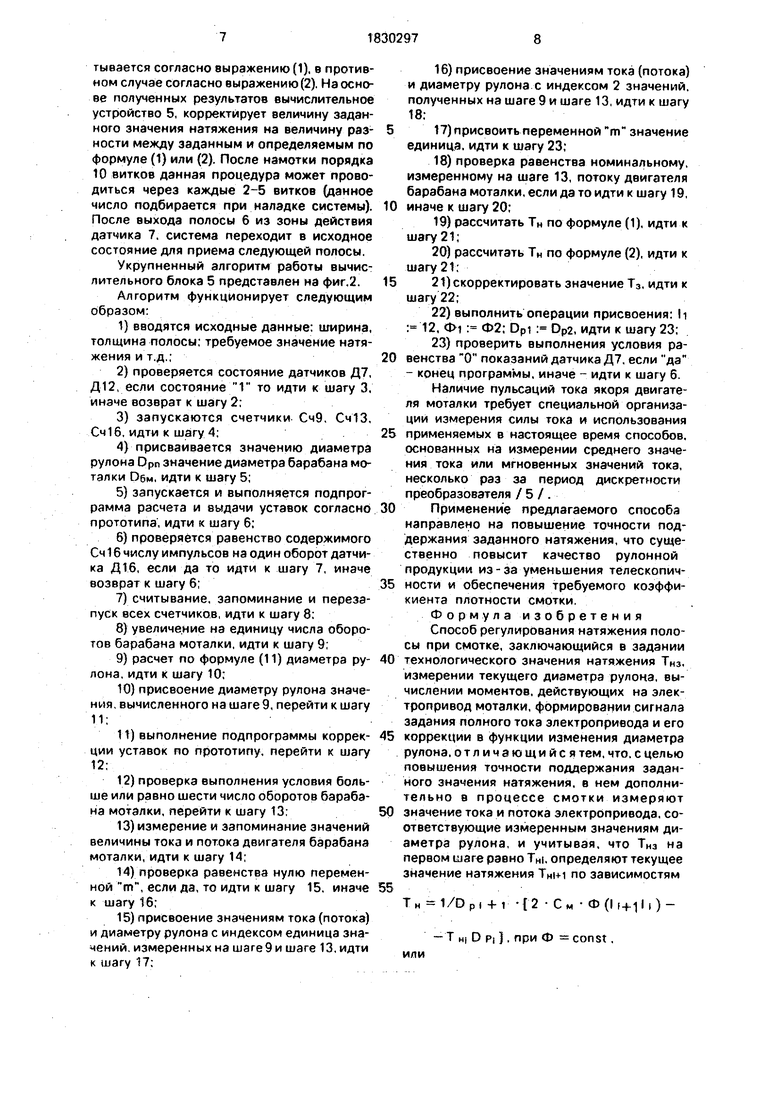

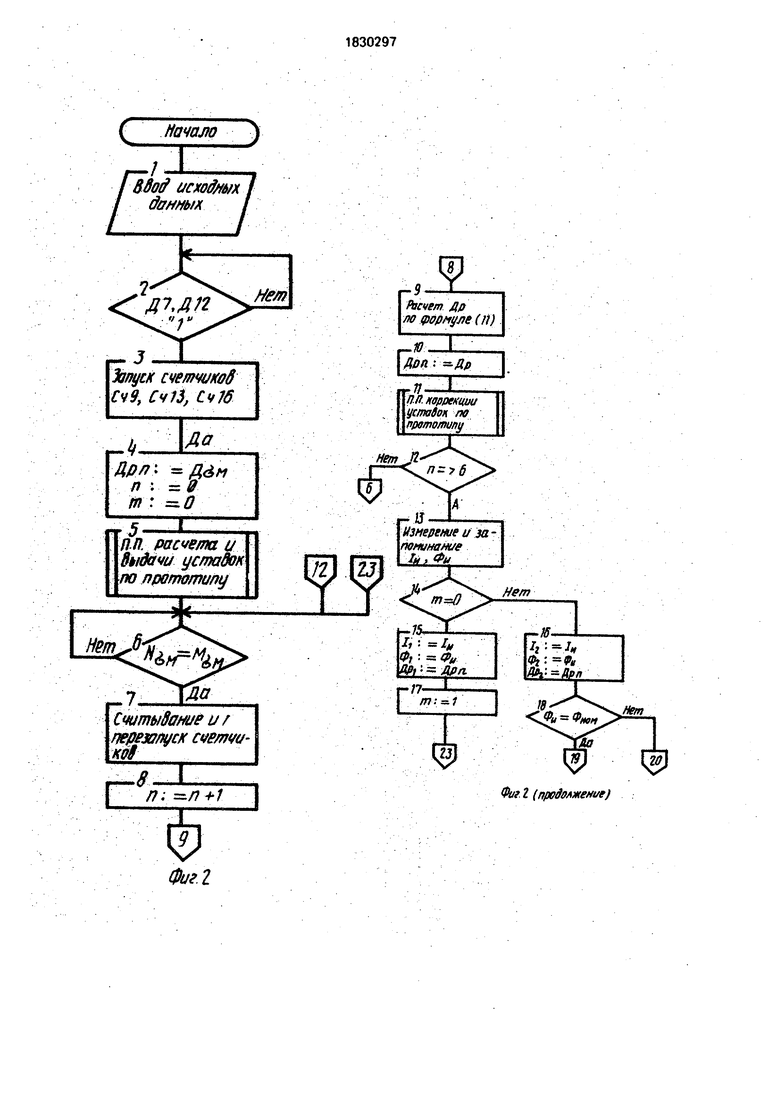

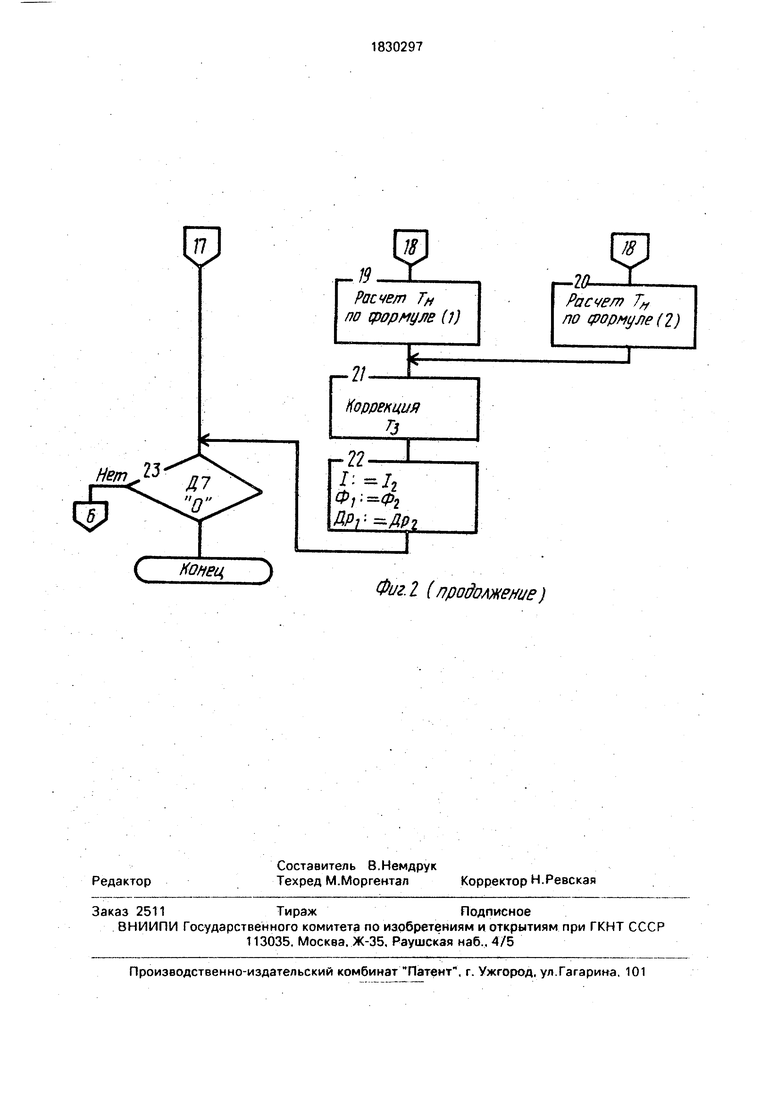

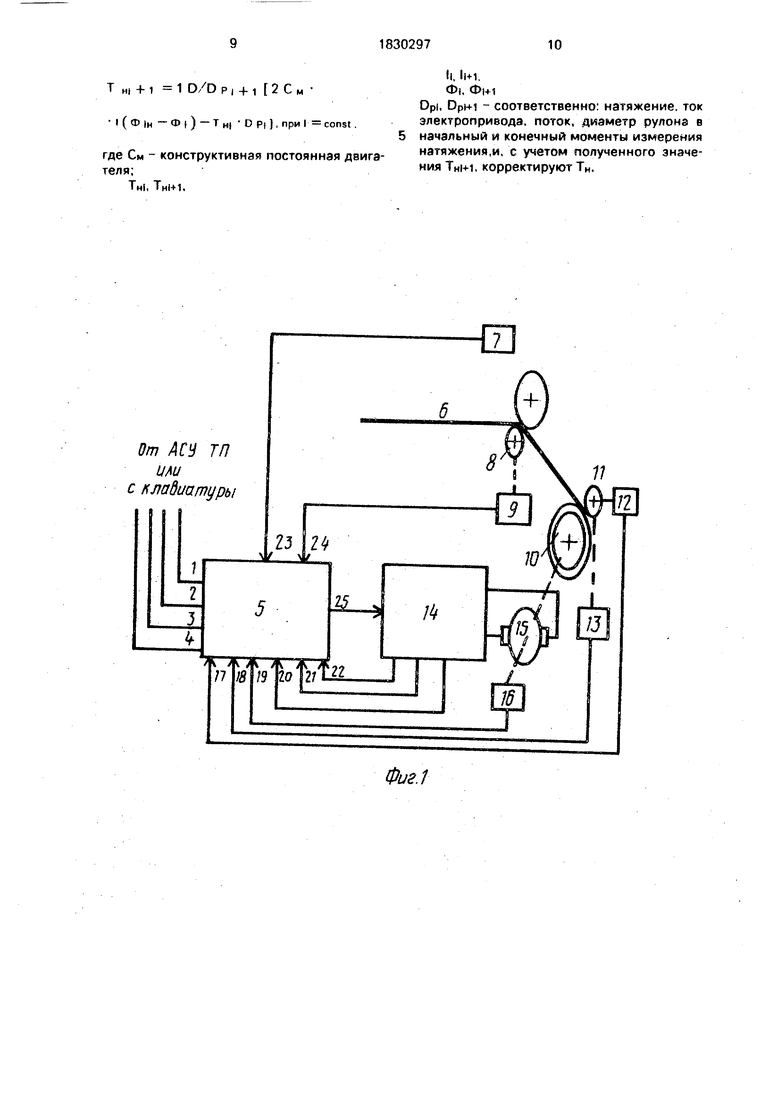

Укрупненный алгоритм работы вычислительного блока 5 представлен на фиг.2.

Алгоритм функционирует следующим образом:

1)вводятся исходные данные: ширина, толщина полосы; требуемое значение натяжения и т.д.;

2)проверяется состояние датчиков Д7, Д12, если состояние 1 то идти к шагу 3, иначе возврат к шагу 2;

3)запускаются счетчики Сч9, Сч13, Сч 16, идти к шагу 4;

4} присваивается значению диаметра рулона Dpn значение диаметра барабана моталки Обм, идти к шагу 5;

5)запускается и выполняется подпрограмма расчета и выдачи уставок согласно прототипа, идти к шагу 6;

6)проверяется равенство содержимого Сч 16 числу импульсов на один оборот датчика Д16, если да то идти к шагу 7, иначе возврат к шагу 6;

7)считывание, запоминание и перезапуск всех счетчиков, идти к шагу 8;

8)увеличение на единицу числа оборотов барабана моталки, идти к шагу 9;

9)расчет по формуле (11) диаметра рулона, идти к шагу 10;

10)присвоение диаметру рулона значения, вычисленного на шаге 9, перейти к шагу 11;

It) выполнение подпрограммы коррекции уставок по прототипу, перейти к шагу 12;

12)проверка выполнения условия больше или равно шести число оборотов барабана моталки, перейти к шагу 13;

13)измерение и запоминание значений величины тока и потока двигателя барабана моталки, идти к шагу 14;

14)проверка равенства нулю переменной т, если да, то идти к шагу 15, иначе к шагу 16;

15)присвоение значениям тока (потока) и диаметру рулона с индексом единица значений, измеренных на шаге 9 и шаге 13, идти к шагу 17;

16) присвоение значениям тока (потока) и диаметру рулона с индексом 2 значений, полученных на шаге 9 и шаге 13, идти к шагу 18;

17) присвоить переменной т значение

единица, идти к шагу 23;

18)проверка равенства номинальному, измеренному на шаге 13, потоку двигателя барабана моталки, если да то идти к шагу 19,

иначе к шагу 20;

19)рассчитать Тн по формуле (1), идти к шагу 21;

20)рассчитать Тн по формуле (2), идти к шагу 21;

21) скорректировать значение Т3, идти к шагу22;

22)выполнить операции присвоения: h : 12, : Ф2; Dpi : DP2, идти к шагу 23;

23)проверить выполнения условия ра- венства О показаний датчика Д7, если да

- конец программы, иначе - идти к шагу 6. Наличие пульсаций тока якоря двигателя моталки требует специальной организации измерения силы тока и использования

применяемых в настоящее время способов, основанных на измерении среднего значения тока или мгновенных значений тока, несколько раз за период дискретности преобразователя / 5 / .

Применение предлагаемого способа направлено на повышение точности поддержания заданного натяжения, что существенно повысит качество рулонной продукции из - за уменьшения телескопичности и обеспечения требуемого коэффи- киента плотности смотки.

Формула изобретения Способ регулирования натяжения полосы при смотке, заключающийся в задании

технологического значения натяжения ТНз, измерении текущего диаметра рулона, вычислении моментов, действующих на электропривод моталки, формировании сигнала задания полного тока электропривода и его

коррекции в функции изменения диаметра рулона, отличающийся тем, что. с целью повышения точности поддержания заданного значения натяжения, в нем дополнительно в процессе смотки измеряют

значение тока и потока электропривода, соответствующие измеренным значениям диаметра рулона, и учитывая, что ТНз на первом шаге равно THi. определяют текущее значение натяжения THI+I по зависимостям

. .

Ти 1/Ор| + 1 -{2 См Ф(1| + 11()- Т Н| О PI }, при Ф const,

или

Т „, + 1 1 D/D P , + , 2 С м

I ( Ф IH - Ф I ) - Т н| О Pi), при I const.

Dpi, DpH-i - соответственно: натяжение, ток электропривода, поток, диаметр рулона в 5 начальный и конечный моменты измерения

где См - конструктивная постоянная двига- натяжения.и. с учетом полученного знэче- те/)Я.нияТнМ-1. корректируют Т„.

ТН|, ТнН1.

li, ll+l. Ф, Фц-i

Dpi, DpH-i - соответственно: натяжение, ток электропривода, поток, диаметр рулона в начальный и конечный моменты измерения

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения махового момента рулона полосы в процессе намотки | 1989 |

|

SU1662723A1 |

| Устройство для регулирования натяжения полосы на моталке листопрокатного стана | 1982 |

|

SU1041188A1 |

| Устройство для регулирования натяжения полосы при намотке в рулон | 1981 |

|

SU956091A1 |

| Устройство для управления установкой направляющих линеек | 1980 |

|

SU876226A1 |

| Устройство для регулирования натяже-Ния пОлОСы пРи CMOTKE B РулОН | 1979 |

|

SU850243A1 |

| Способ определения плотности рулона в процессе смотки | 1990 |

|

SU1804930A1 |

| Устройство для коррекции уставки натяжения на моталке стана холодной прокатки | 1982 |

|

SU1050771A1 |

| Устройство для регулирования натяжения полосового материал | 1976 |

|

SU568471A1 |

| Способ определения плотности намотки полосы в рулон на барабан моталки | 1987 |

|

SU1500406A1 |

| Электропривод моталки стана холодной прокатки | 1975 |

|

SU535699A1 |

Использование: при автоматизации прокатного производства. Сущность: в способе регулирования натяжения полосы при смотке, заключающемся в задании технологического значения натяжения Тн. измерении текущего диаметра рулона, вычислении моментов, действующих на электропривод моталки, формировании сигнала заданий полного тока электропривода и его коррекции в функции изменения диаметра рулона, дополнительно в процессе смотки измеряют значение тока и потока электропривода, соответствующее измеренному значению диаметра рулона и, учитывая что Тн на первом шаге равно ТН|, определяют текущее значение натяжения Тнн1 по приводимым математическим зависимостям, а затем корректируют Тн. 2 ил. сл с

От АСУ ТП

им с клавиатуры

23

iik

2

JL Т

2L

7R. Ж

п

ш

19

ю

yfzz

Ik

Фиг Т

( Начало )

./

1

№/ i/cxoffwx. банных

/

%пуск счетчикод Сч9, Сч1$, Сч1б

г-4-

ДряП . М

Да

§ -О

i

т5- ПЛ расчета и

fa/tewустадок по прототипу

-Ж

Считыданиё и f перезапуск cw/nw- ке1

Ј-9. Г

Г.

Расчет Др

м формуле (п)

Г-Ю 1

I

rff.

1/7/7 коррекции штабох по flp0moitHjny

Изнерение иза- уюнинание I ЛУ ,.Ф

Нет

т - Ф

Щ- -Мрп

r;7-i-

I m-i ;

Йж 2 (продолжение)

С Мнец }

Фиг-2 (продолжение)

| Патент Японии, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Денис Б.Д., КизименкоЛ.Д | |||

| и др | |||

| Стабилизация полосы при смотке в рулон моталкой стана горячей прокатки | |||

| Сб.: Автоматизация прокатных станов | |||

| Киев | |||

| На- укова думка, 1974, с.107-115 | |||

| Перельмутер В.М., Брауде Ю.Н., Перчик Д.Я | |||

| и др | |||

| Тиристорные электроприводы прокатных станов | |||

| М.: Металлургия, 1978, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

Авторы

Даты

1993-07-30—Публикация

1991-06-25—Подача