СО

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатки резьбы | 1981 |

|

SU986561A1 |

| Загрузочное устройство к резьбонакатному станку с плоскими плашками | 1989 |

|

SU1708579A1 |

| ПАКЕР-ЯКОРЬ ГИДРОМЕХАНИЧЕСКИЙ ИЗВЛЕКАЕМЫЙ | 2022 |

|

RU2792142C1 |

| УСТРОЙСТВО ЯКОРНОЕ МНОГОРАЗОВОГО ИСПОЛЬЗОВАНИЯ (ТРИ ВАРИАНТА) | 2014 |

|

RU2563470C1 |

| СПОСОБ УСТАНОВКИ И КРЕПЛЕНИЯ КЛИНОВОГО ОТКЛОНИТЕЛЯ В ГОРИЗОНТАЛЬНЫХ СКВАЖИНАХ И СКВАЖИННЫЙ ГИДРОМЕХАНИЧЕСКИЙ ТОЛКАТЕЛЬ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2510448C1 |

| УСТРОЙСТВО для НАКАТЫВАНИЯ РЕЗЬБЫ НА ЗАГОТОВКАХ | 1971 |

|

SU301209A1 |

| Резьбонакатный станок | 1935 |

|

SU48110A1 |

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ УТЕЧЕК СОЕДИНЕНИЙ ТРУБ | 1992 |

|

RU2049319C1 |

| Автоматическое устройство для накатки резьбы и мелких шлицев | 1981 |

|

SU1009585A1 |

| Станок-автомат для накатывания резьбы | 1976 |

|

SU738733A1 |

Использование: обработка металлов давлением, в частности накатка резьбы плашками. Сущность изобретения: корпус устройства выполнен в виде цилиндра и закрепленной на его внутренней поверхности вставки, имеющей в поперечном сечении форму кольцевого сектора. Внутри корпуса установлены ползун с подвижной плашкой, плашкодержатель с неподвижной плашкой и механизмом регулировки неподвижной плашки. Плашкодержатель размещен внутри вставки и зафиксир ован двумя клиньями, расположенными между его боковыми сторонами и боковыми сторонами вставки. В процессе затяжки клиньев возникают поперечные усилия, которые создают в цилиндре упругие напряжения. Во время накатки резьбы возникают распо рные усилия, дейт- вующие перпендикулярно поперечным усилиям. В результате этого уменьшаются деформации корпуса в процессе накатки и повышается точность изготовления резьбы. 3 ил.

Изобретение относится к обработке металлов давлением и может быть использовано для накатки резьб плашками.

Целью изобретения является повышение точности накатки путем увеичения жесткости устройства.

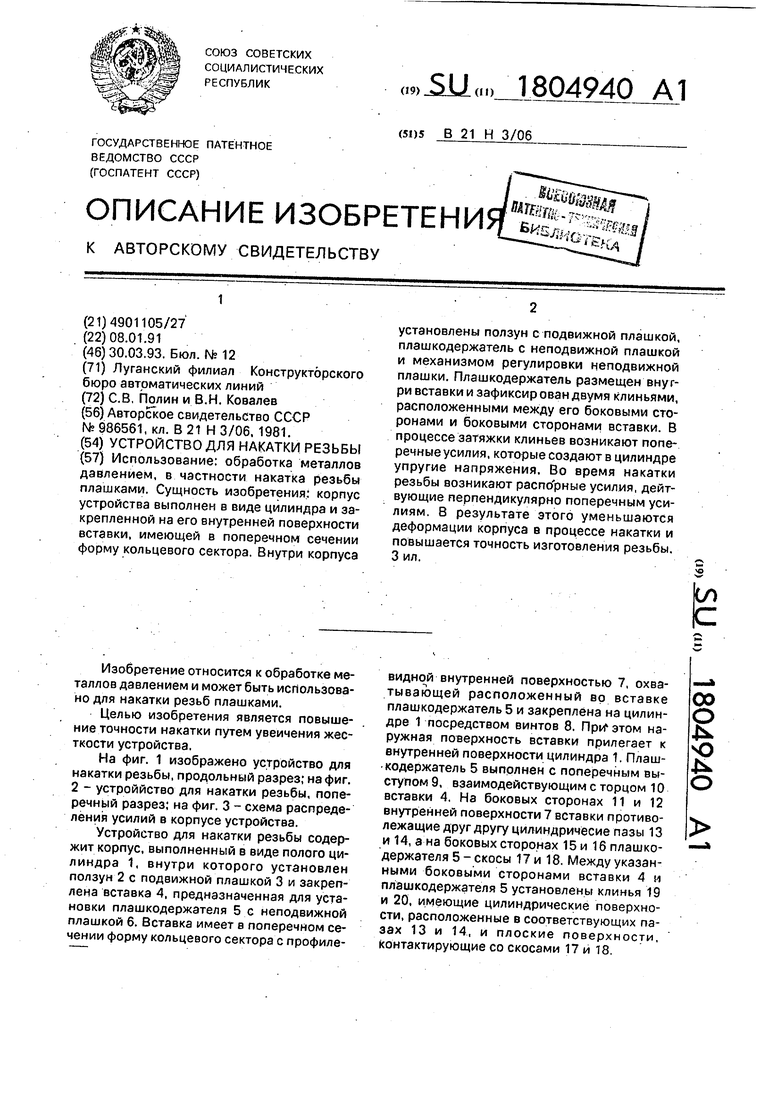

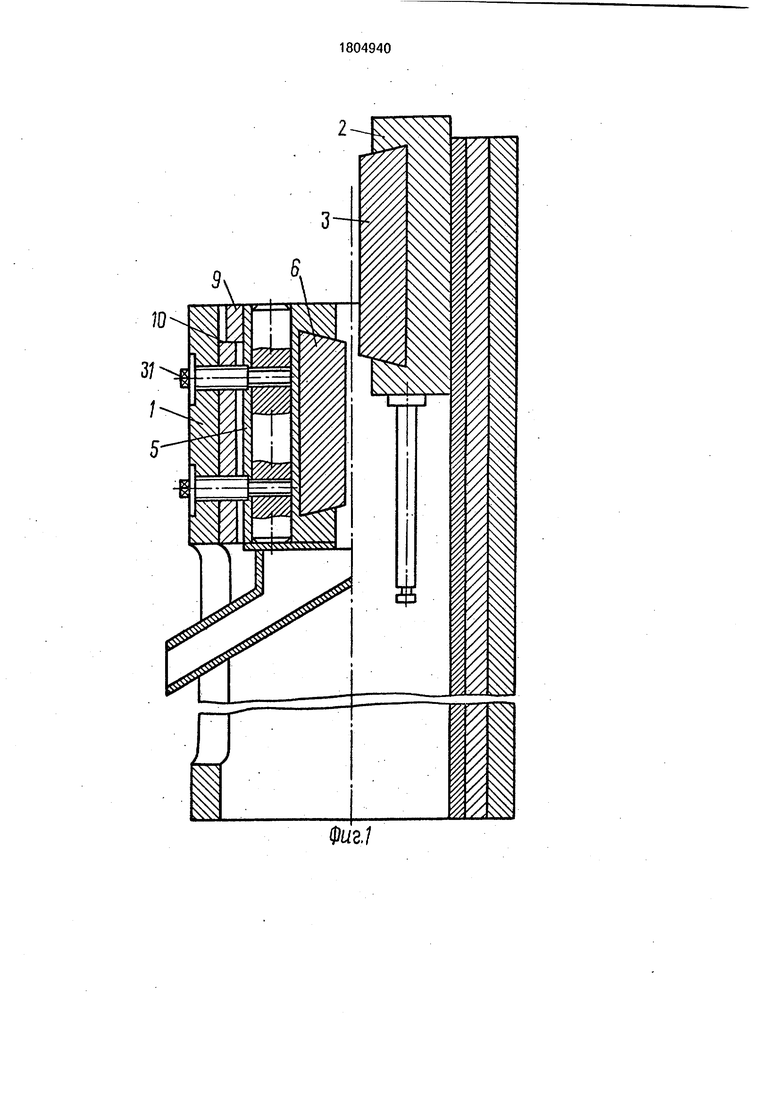

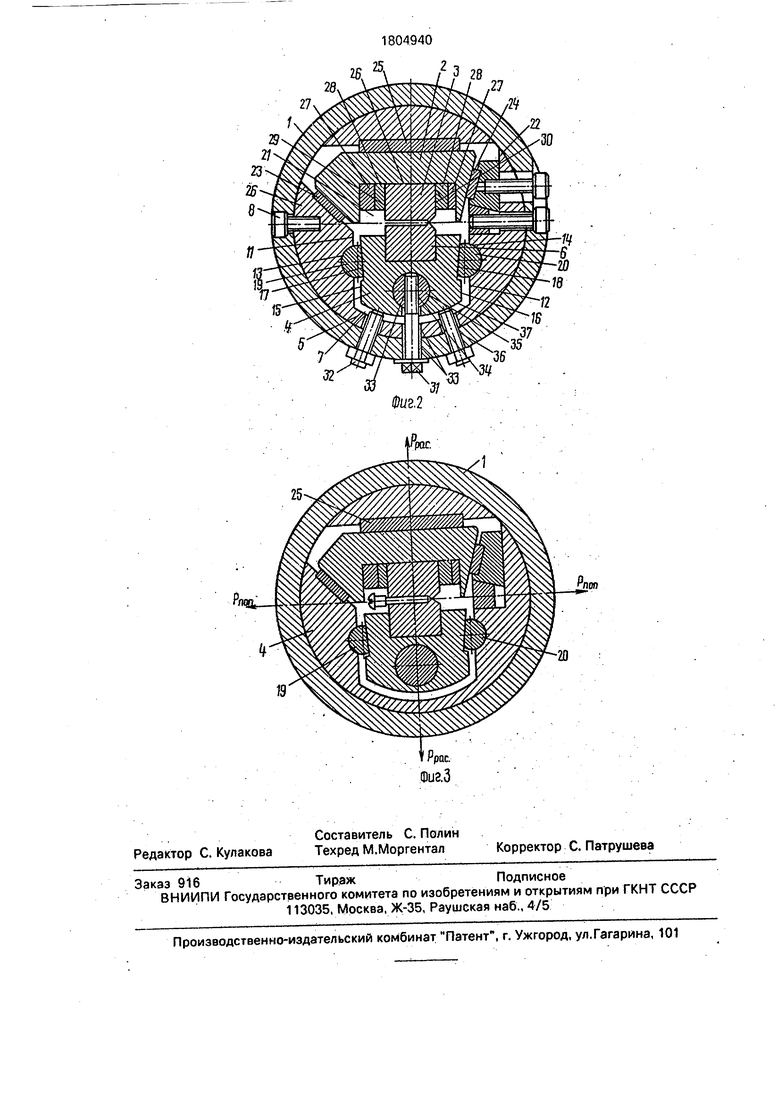

На фиг. 1 изображено устройство для накатки резьбы, продольный разрез; на фиг. 2 - устроййство для накатки резьбы, поперечный разрез; на фиг. 3 - схема распределения усилий в корпусе устройства.

Устройство для накатки резьбы содержит корпус, выполненный в виде полого цилиндра 1, внутри которого установлен ползун 2 с подвижной плашкой 3 и закреплена вставка 4, предназначенная для установки плашкодержателя 5с неподвижной плашкой 6. Вставка имеет в поперечном сечении форму кольцевого сектора с профилевидной внутренней поверхностью 7, охватывающей расположенный во вставке плашкодержатель 5 и закреплена на цилиндре 1 посредством винтов 8. При этом наружная поверхность вставки прилегает к внутренней поверхности цилиндра 1. Плаш- кодержатель 5 выполнен с поперечным выступом 9, взаимодействующим с торцом 10 вставки 4. На боковых сторонах 11 и 12 внутренней поверхности 7 вставки противолежащие друг другу цилиндричесие пазы 13 и 14, а на боковых сторонах 15 и 16 плашкодержателя 5 - скосы 17 и 18. Между указанными боковыми сторонами вставки 4 и плашкодержателя 5 установлены клинья 19 и 20, имеющие цилиндрические поверхности, расположенные в соответствующих пазах 13 и 14, и плоские поверхности, контактирующие со скосами 17 и 18.

00

g

о

.& о

На концах 21 и 22 вставки 4 и на внутренней поверхности цилиндра 1 закреплены прямолинейные направляющие 23, 24 и 25, в которых с возможностью перемещения установлен ползун 2. Подвижная плашка 3 расположена в гнезде 26, выполненном в ползуне 2, с возможностью регулировочного перемещения под воздействием двух подвижных клиньев 27, контактирующих с двумя ответными клиньями 28, неподвижно установленными в гнезде 26 и взаимодействующими с боковыми сторонами 29 и 30 плашки 3.

Механизм регулирования неподвижной плашки может быть выполнен в виде двух натяжных винтов 31 и четырех упорных вин- тов 32. Натяжные винты 30 расположены в сквозных радиальных отверстиях 33, выполненных в цилиндре 1 и вставке 4, и ввинчены в резьбовые отверстия 34, выполненные в цилиндрической вставке 35 плашкодержа- тёля 5, а упорные винты 32 ввинчены в резь- обовые отверстия 36, выполненные в цилиндре 1 и взаимодействуют со стороной 37 плашкодержателя.

Регулировка описанного устройства осуществляется следующим образом.

Вначале перемещением клиньев 19 и 20 и вывинчиванием натяжных винтов 31 освобождают от их воздействия пл шкодержа- тель 5. Затем между подвижной и неподвижной плашками 3 и 6 устанавливают шаблоны (на чертежах не показаны) и регулировкой винтов 32 обеспечивают установку неподвижной плашки 6 на диаметр накатываемой резьбы. После этого натяжными винтами 31, а затем клиньями 19 и 20 фиксируют положение плашкодержателя 5. В процессе затяжки клиньев 19 и 20 во вставке 4 возникают поперечные усилия Р поп, которые передаются на цилиндр 1 и создают в нем упругие напряжения.

Накатку резьбы осуществляют в процессе перемещения ползуна 2. В процессе рабочего хода ползуна между плашками 3 и 6 возникает распорноге усилие Р рас. и действующее перпендикулярно усилию Рпоп. Возникающее в процессе накатки, резьбы распорное усилие воспринимается клиньями 19 и 20 и направляющей 25 и передается на вставку 4 и цилиндр 1. В результате действия во взаимно перпендикулярных плоскостях указанных усилий Ррас и Рпоп. обеспечивается снижение деформаций корпуса и в конечном итоге повышается точность

накатки резьбы.

Таким образом в результате выполнения корпуса в виде цилиндра 1, наличия в нем вставки 4, охватывающей плашкодер- жатель 5, и установки клиньев 19 и 20 с

разных сторон неподвижной плашки б обеспечивает в процессе затяжки клиньев фиксацию плашкодержателя во вставке;, создает.паредварительные напряжения в .цилиндре: исключает воздействие распорног усилия Ррас на резьбовые соединения упрорных винтов.

Технико-экономический эффект от использования предложенного устройства достигается за счет повышения точности

накатки резьбы путем увеличения жесткости устройства.

Формула изобретения Устройство для накатки резьбы, содержащее корпус, установленный в направляющих корпуса ползун с подвижной плашкой, плашкодержатель с неподвижной плашкой и механизм регулирования неподвижной плашки относительно подвижной плашки,

включающий два клина, смонтированные с возможностью взаимодействия с плашко- держателем, отличающееся тем, что, с целью повышения точности накатки за счет увеличения жесткости устройства, оно

снабжено становленной в корпусе вставкой, имеющей в поперечном сечении форму кольцевого сектора с профилированной внутренней поверхностью и с двумя радиусными пазами, выполненными на ее противолежащих сторонах симметрично относительно оси корпуса, перпендикулярной неподвидвижной плашке, противолежащие поверхности плашкодержателя, обращенные к вставке, выполнены со скосами, при этом клинья выполнены с участком цилиндрической поверхности и противолежащим ему участком плоской поверхности и установлены в полостях, образованных радиусными пазами вставки и скосами плашкодержателя, при этом корпус выполнен в виде полого цилиндра.

.Составитель С. Полин Редактор С.Кулакова Техред М.Моргентал Корректор С. Патрушева

Заказ 916Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

| Устройство для накатки резьбы | 1981 |

|

SU986561A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1993-03-30—Публикация

1991-01-08—Подача