(54) СТАНОК-АВТОМАТ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический резьбонакатной станок для непрерывного бесцентрового накатывания цилиндрических заготовок | 1959 |

|

SU121434A1 |

| Станок-автомат для накатывания резьбы | 1986 |

|

SU1454559A1 |

| Резьбонакатной автомат | 1981 |

|

SU1006009A1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Резьбонакатный станок | 1935 |

|

SU48110A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1990 |

|

RU2036045C1 |

| Профиленакатной станок | 1976 |

|

SU749518A1 |

| Резьбонакатной автомат | 1988 |

|

SU1632594A1 |

| Резьбонакатной автомат | 1981 |

|

SU963651A1 |

1

Изобретение касается обработкиметаллов давлением и относится к устройствам для накатывания резьбы в холодном состоянии.

Известен станок-автомат, снабженный ротационным заталкивателем заготовок в зону обработки, содержащим равномерно расположенные на корпусе питатели, состоящие из двух направляющих, одна из которых связана с корпусом жестко, а другая - посредством шарнира и пружины 1J.

Недостатком указанного станка является малая надежность работы заталкивателя.

Известен также станок-автомат для накатывания резьбы, содержащий станину, смонтированные на станине устройство для ориентации и транспортировки заготовок в зону обработки и инструмент, выполненный в виде неподвижной плащки, закрепленной в стойке и подвижной плашки 2.

Недостаток указанного станка заключается в сложности перенастройки станка на другой типоразмер детали и в том, что на нем не представляется возможным накатывать одновременно несколько деталей, что снижает его производительность.

Целью изобретения является расщирение технологических возможностей и повышение производительности станка.

Указанная цель достигается тем, что устройство для ориентации и транспортировки J заготовок в зону обработки выполнено в виде подавателя с роликом, установленным на стойке с возможностью вертикального перемещения, и ползущки с клином, жестко связанной с подвижной плашкой и установленной на станине с возможностью горизонтального перемещения и взаимодействия с роликом.

Такое выполнение станка-автомата поз,.воляет накатывать резьбу на 2-х, 3-х деталях одновременно со сравнительно простой переналадкой станка на другой типоразмер

15 накатываемых резьб.

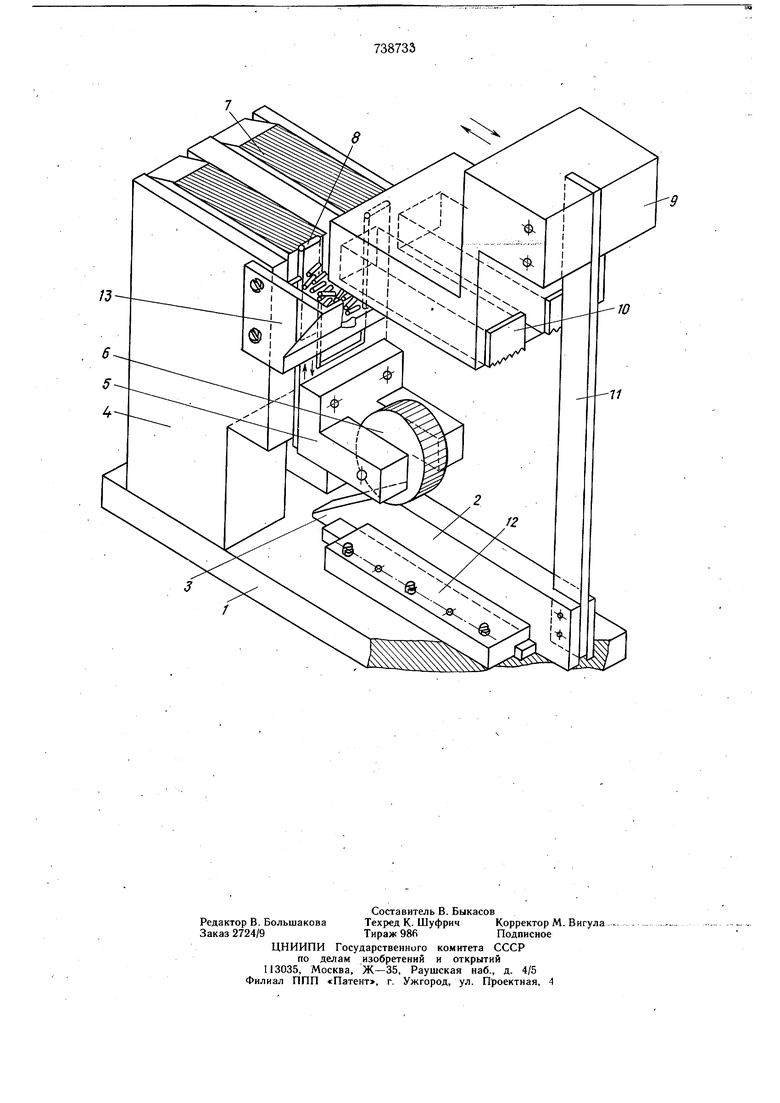

На чертеже изображен общий вид станка-автомата для накатывания резьбы.

Станок-автомат имеет станину 1,-на которой в ее направляющих установлена с возможностью горизонтального перемещения ползушка 2 с клином 3 и неподвижно закреплена стойка 4.

На стойке установлен с возможностью вертикального перемещения подаватель 5 с

роликом 6. В верхней части стойки 4 закреплена плашка Мка.тная нижняя7.

В радиальном углублении подавателя расположена заготовка 8.В плашкодержателе 9 закреплена плашка накатная верхняя 10. Рычаг 11 соединен с ползущкой 2 и плашкодержателем 9. Плашка направляющая 12 закреплена на станине 1, Заготовки засыпаются в бункер 13. До начала работы станка-автомата плашкодержатель 9 с верхней накатной плашкой 10, рычагом 11 и ползушкой 2 отведены в крайнее правое положение. Подаватель опущен в крайнее нижнее положение и роликом 6 опирается на станину.

Станок работает следующим образом.

При включении привода плашкодержатель 9 вместе с верхней накатной плашкой 10 посредством рычага 11, соединенного с приводом, перемещается в крайнее левое положение. Одновременно с .движением плащкодержателя 9 и верхней накатной плашки 10 перемещается и ползушка 2.

При движении ползушки клин 3 своим скосом через ролик 6 поднимает подаватель 5, который своим радиальным углублением захватывает заготовки 8 и подает их в зону накатывания резьбы.

Верхня накатная плашка 10 захватывает заготрвки 8 и прокатывает их по нижней неподвижной плашке 7, а затем сбрасывает их по лотку в специальную тару.

По окончании рабочего хода вся движущаяся часть станка возвращается в исходное положение, и цикл повторяется.

738733

В описьшаемом станке-автомате может быть достигнута производительность в 2- 6 раз больще, по сравнению с существующими станками.

Формула изобретения

Станок-автомат для накатывания резьбы, содержащий станину, смонтированные на станине устройство для ориентации и транспортировки заготовок в зону обраббтки и инструмент, выполненный в виде неподвижной плащки, закрепленной в стойке, и подвижной плащки, отличающийся тем, что, с целью расщирения технологических возможностей и повышения производительности,

устройство для ориентации и транспорти, ровки заготовок в зону обработки выполнено в виде подавателя с роликом, установленным на стойке с возможностью вертикального перемещения, и ползущки с клином, жестко, связанной с подвижной плащкой и установленной на станине с возможностью горизонтального перемещения и взаимодействия с роликом.

Исто1 ники информации 5 принятые во внимание при экспертизе

Авторы

Даты

1980-06-05—Публикация

1976-07-20—Подача