Существующим наиболее распространенным методом получения точной резьбы на метчиках является нарезание таковой на токарно-винторезном станке с помощью специального резца или гребенки.

Нарезание резьбы на токарно-винторезном станке требует большой затраты ручного труда и высокой квалификации рабочего вследствие того, что полный профиль резьбы на метчике получается за большое количество проходов, а для каждого прохода нужен подвод резца к заготовке и после окончания прохода обратный его отвод, затем снова подвод и т. д. ТТоэтому, а также вследствие применения дорогого специального инструмента (резьбовых резцов или гребенок) операция нарезания резьбы на метчиках очень дорога и существенно влияет на стоимостьметчика.

Для сокращения времени, потребного для воспроизведения точной резьбы на метчиках, устранения необходимости применения высококвалифицированной рабочей силы и повышения качества резьбы, уже предлагалось получать таковую накаткой на резьбонакатном станке, но попытки получать на метчике резьбу накаткой не увенчались успехом.

Объясняется это тем, что на метчиках нельзя накатывать резьбу на нормальном резьбонакатном станке обычными для накатки болтов приеиаии.

Этого можно добиться лишь введением в конструкцию данного станка ряда усовершенствований и специальных приспособлений, позволяющих воспроизвести на резьбонакатном станке точную резьбу, удовлетворяющую тем требованиям, которые предъявляются к резьбе метчиков.

Метчики с накатанной резьбой должны удовлетворять нижеследующим основным требованиям:

1)воспроизведение всех элементов резьбы (профиля, среднего диаметра, шага) на заготовке метчика в строгих допусках соответствующего класса точности;

2)накатанная заготовка метчика должна обладать минимальной величиной эксцентричности, т. е. смещения геометрической оси. Последнее требование является одним из основных, так как все операции по изготовлению метчиков производятся на центрах, а также работа метчика при нарезании отверстий и последующая переточка при притуплении режущих кромок исходят из сохранения неизменного положения геометрической оси.

Существующие резьбонакатные станки не удовлетворяют этим требованиям, так как в них отсутствуют механизмы для регулирования положения накатных

плашек и точного центрирования заготовки в процессе накатки.

Настоящее изобретение состоит в том, что указанные станки усовершенствуются путем введения указанных механизмов (прилагаемая схема наглядно показывает общую установку предлагаемых механизмов, вводимых в конструкцию станка, равно как и подачу заготовки под накатывание резьбы на резьбонакатных станках современных конструкций).

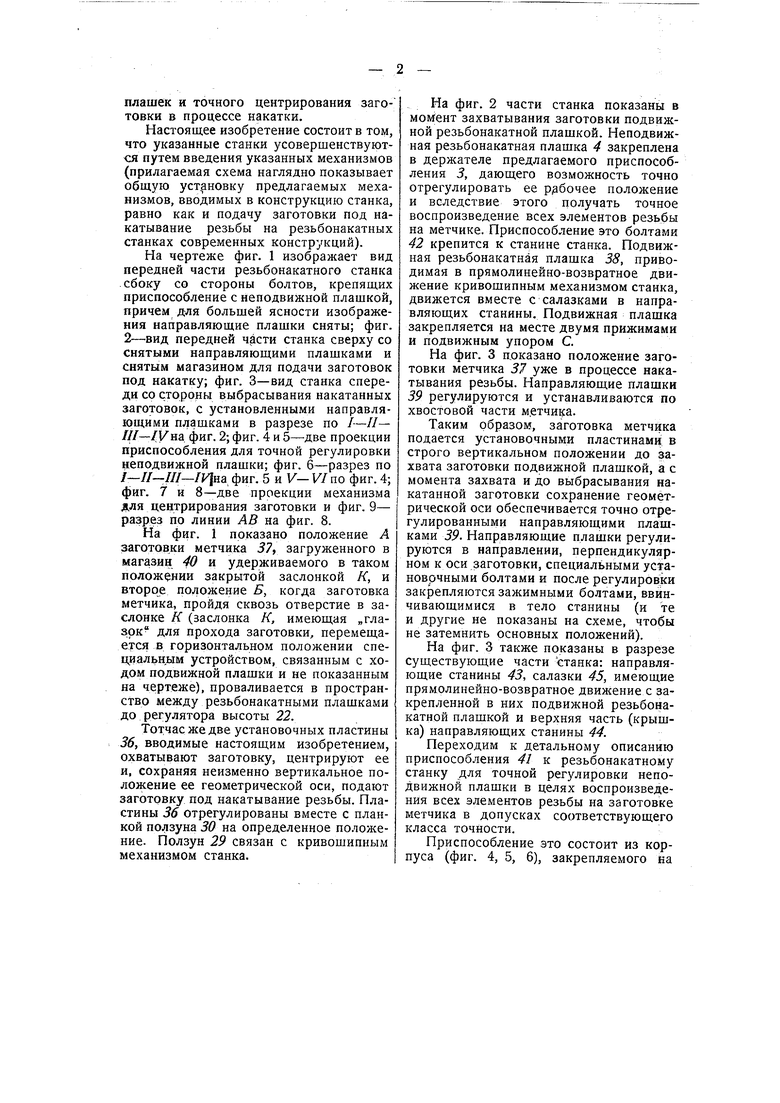

На чертеже фиг. 1 изображает вид передней части резьбонакатного станка сбоку со стороны болтов, крепящих приспособление с неподвижной плашкой, причем для большей ясности изображения направляющие плашки сняты; фиг. 2-вид передней части станка сверху со снятыми направляющими плашками и снятым магазином для подачи заготовок под накатку; фиг. 3-вид станка спереди со стороны выбрасывания накатанных заготовок, с установленными направляющими плашками в разрезе по /-Я- ///-/Кна. фиг. 2; фиг. 4 и 5-две проекции приспособления для точной регулировки неподвижной плашки; фиг. 6-разрез по /-//-///-/фа фиг. 5 и К- V7 по фиг. 4; фиг. 7 и 8-две проекции механизма для центрирования заготовки и фиг. 9- разрез по линии АВ на фиг. 8.

На фиг. 1 показано положение Л заготовки метчика 57, загруженного в магазин, 40 и удерживаемого в таком положении закрытой заслонкой К, и второе положение Б, когда заготовка метчика, пройдя сквозь отверстие в заслонке К (заслонка К, имеющая „глазок для прохода заготовки, перемещается в горизонта.г1ьном положении специальным устройством, связанным с ходом подвижной плашки и не показанным на чертеже), проваливается в пространство между резьбонакатными плащками до регулятора высоты 22.

Тотчас же две установочных пластины 36, вводимые настоящим изобретением, охватывают заготовку, центрируют ее и, сохраняя неизменно вертикальное положение ее геометрической оси, подают заготовку под накатывание резьбы. Пластины 36 отрегулированы вместе с планкой по.чзуна 30 на определенное положение. Ползун 29 связан с кривошипным механизмом станка.

На фиг. 2 части станка показаны в момент захватывания заготовки подвижной резьбонакатной плашкой. Неподвижная резьбонакатная плашка 4 закреплена в держателе предлагаемого приспособления 3, дающего возможность точно отрегулировать ее рабочее, положение и вследствие этого получать точное воспроизведение всех элементов резьбы на метчике. Приспособление это болтами 42 крепится к станине станка. Подвижная резьбонакатная плашка 38, приводимая в прямолинейно-возвратное движение кривошипным механизмом станка, движется вместе с салазками в направляющих станины. Подвижная плашка закрепляется на месте двумя прижимами и подвижным упором С.

На фиг. 3 доказано положение заготовки метчика 57 уже в процессе накатывания резьбы. Направляющие плашки 39 регулируются и устанавливаются по хвостовой части м.етчикаТаким образом, заготовка метчика подается установочными пластинами в строго вертикальном положении до захвата заготовки подвижной плашкой, а с момента захвата и до выбрасывания накатанной заготовки сохранение геометрической оси обеспечивается точно отрегулированными направляющими плашками 39. Направляющие плашки регулируются в направлении, перпендикулярном к оси заготовки, специальными установочными болтами и после регулировки закрепляются зажимными болтами, ввинчивающимися в тело станины (и те и другие не показаны на схеме, чтобы не затемнить основных положений).

На фиг. 3 также показаны в разрезе существующие части станка: направляющие станины 43, салазки 45, имеющие прямолинейно-возвратное движение с закрепленной в них подвижной резьбонакатной плащкой и верхняя часть (крыщка) направляющих станины 44.

Переходим к детальному описанию приспособления 41 к резьбонакатному станку для точной регулировки неподвижной плашки в целях воспроизведения всех элементов резьбы на заготовке метчика в допусках соответствующего класса точности.

Приспособление это состоит из корпуса (фиг. 4, 5, 6), закрепляемого ка

станине резьбонакатного станка двумя крепежными болтами 42. Болты нроходят сквозь отверстия в приливе станины В и, ввинчиваясь в соответственно нарезанные отверстия в корпусе приспособления, закрепляют последнее в нужном положении. Точная регулировка рабочего положения неподвижной плашки достигается системой двух клиньев 2 и 13, передвижных в осевом направлении при помощи микрометрических винтов 5 и 5а.

Регулировка плашки по высоте (установка шага резьбы) производится с помощью клина 13 с микрометрическим винтом 5, а соответственная регулировка плашки в направлении, перпендикулярном к направлению накатывания (установка диаметра резьбы), осуществляется клином 2 с микрометрическим винтом 5а.

На микрометрические винты 5 и 5а насажены неподвижно шкалы 9, которые дают возможность отсчитывать перемещение плашки в ее обоих рабочих направлениях.

Путем соответственного выбора конусности клиньев может быть достигнута величина перемещения плашки на одно деление нониуса в пределах 0,005 мм. Для удобства регулирования головки со шкалами обоих микрометрических винтов 5 и 5а помеш,ены с одной стороны. Закрепление неподвижной плашки после окончания регулирования производится двумя прижимами 4 с помощью двух крепежных болтов 48, проходящих сквозь отверстия приспособлений и ввинчиваемых в нарезанные отверстия станины. Регулирование длины накатываемой резьбы (рабочей части) метчика производится регулятором 22 с помощью проводничка 23.

Механизм для центрирования заготовки (сохранения геометрической оси) при подаче заготовки под накатку и в период всего процесса накатывания и калибрования резьбы метчика, как уже

было указано выше, .состоит из двух частей, именно из установочнь1х пластин н направляющих плашек.

Установочные пластины 36 (фиг. 7, 8) имеют вырез по радиусу заготовки метчика и служат для охвата последней в двух местах по ее длине и таким образом придают заготовке строго вертикальное положение.

Установочные пластины закреплены неподвижно винтами в планке 30, соединенной двумя винтами 5/ с ползуном 29. Ползун движется между угольником 28 и крышкой 32 и непосредственно связан с кривошипным механизмом станка, приводящим в движение салазки с подвижной плашкой.

Регулировка момента захвата заготовки установочными пластинами 36 достигается путем соответственного выбора длины планки 30 и непосредственной регулировки установочных (пластин в их гнездах.

Направляющие плашки 39 (фиг. 3) находятся непосредственно над резьбонакатными плашками и устанавливаются точно по хвостовой части заготовки. Направляющие плашки регулируются упорными болтами и перемещаются в направлении, перпендикулярном к направлению накатывания (упорные болты не показаны на фиг. 3).

Предмет изобретения.

Резьбонакатный станок с использованием неподвижной и подвижной плашек и приспособлением для регулирования положения плашек, отличающийся применением, с целью использования его для накатки метчиков, для сохранения неизменного вертикального положения оси обрабатываемого метчика направляющих пластин 36 с вырезами, соответствующими радиусу заготовки, предназначенных для действия до начала накатки, регулируемых плоских направляющих плашек 39, действующих во время накатки. к авторскому свидетельству М. И. Писаревекого и А. В. Стрендберга № 48110

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическое устройство для накатки резьбы и мелких шлицев | 1981 |

|

SU1009585A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Автоматический резьбонакатной станок для непрерывного бесцентрового накатывания цилиндрических заготовок | 1959 |

|

SU121434A1 |

| ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1996 |

|

RU2096121C1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1990 |

|

RU2036045C1 |

| СТАНОК ДЛЯ НАКАТКИ РЕЗЬБЫ НА ТРУБАХ | 1971 |

|

SU289861A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| ПЛАШКА (ПЛОСКАЯ, ЦИЛИНДРИЧЕСКАЯ И ПР.) ДЛЯ НАКАТКИ РЕЗЬБЫ | 1935 |

|

SU48109A1 |

| УСТРОЙСТВО ДЛЯ НАКАТКИ РЕЗЬБЫ НА ЗАГОТОВКАХ | 1937 |

|

SU52492A1 |

| Плоские плашки для накатки наружной резьбы | 1957 |

|

SU126723A1 |

к авторскому и А. свидетельству М. И. Писаревского В. Стрендберга № 48110 к

еавторскому свидетельству М. И. ГГисаревского и А. В. Стрендберга JNi 48110

Авторы

Даты

1936-08-31—Публикация

1935-07-16—Подача