Изобретение относится к автоматизации технологических процессов в машиностроении, в частности к конструкции загрузочных устройств для подачи гладких цилиндрических заготовок в рабочую зону резьбонакатных станков с плоскими плашками..

Цель изобретения - повышение надежности работы устройства при подаче цилиндрических деталей путем их центрирования перед подачей.

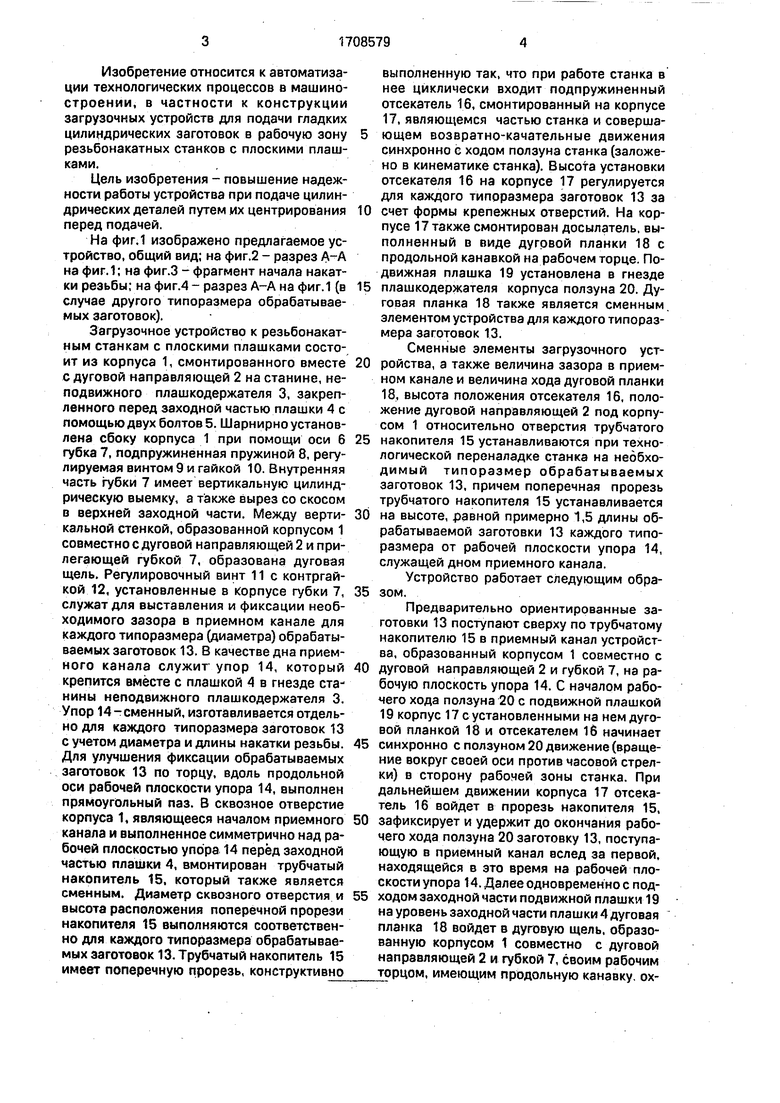

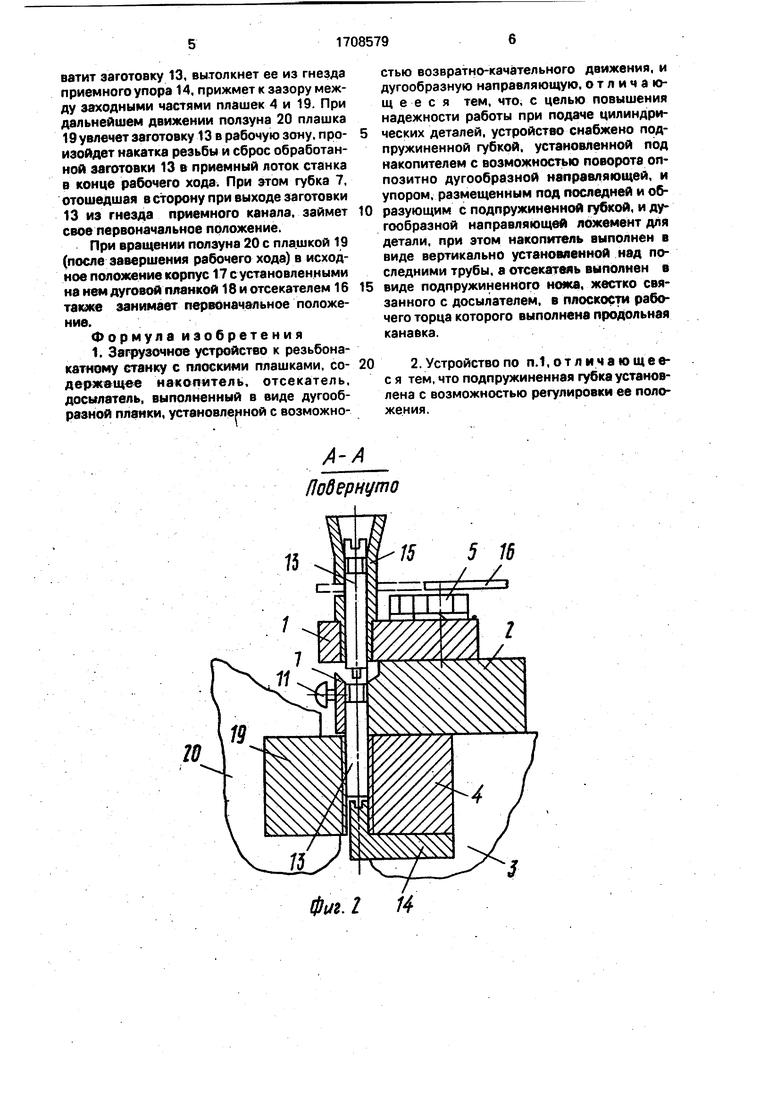

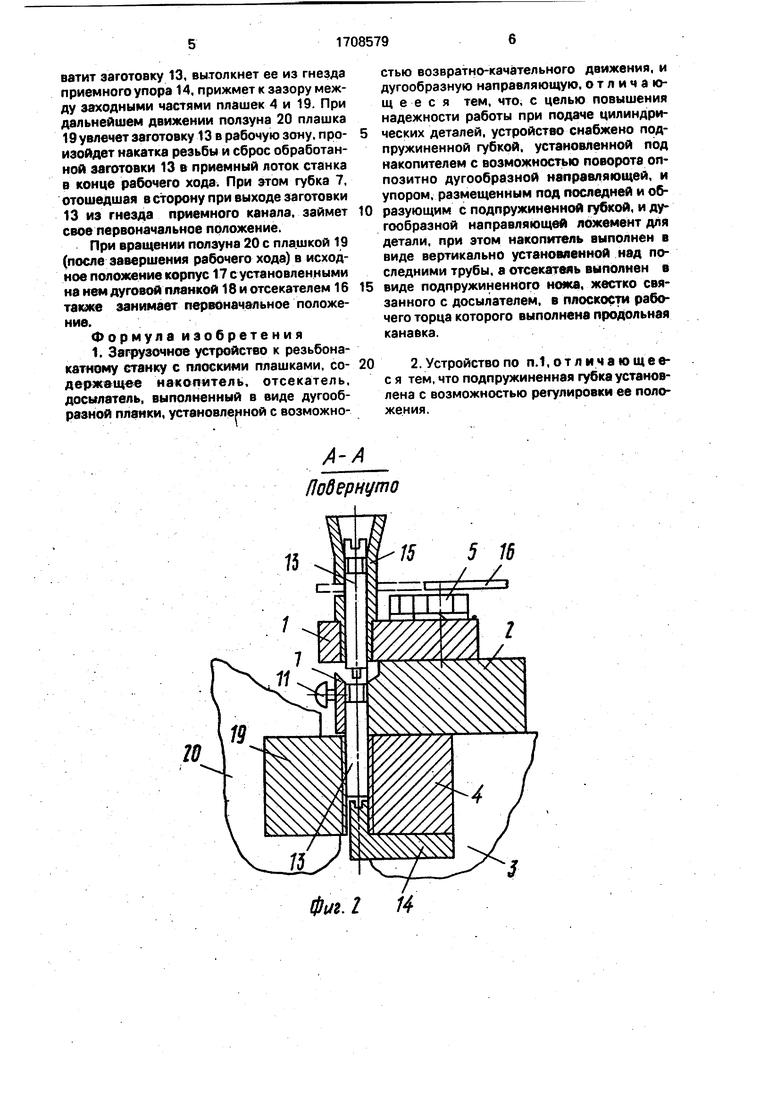

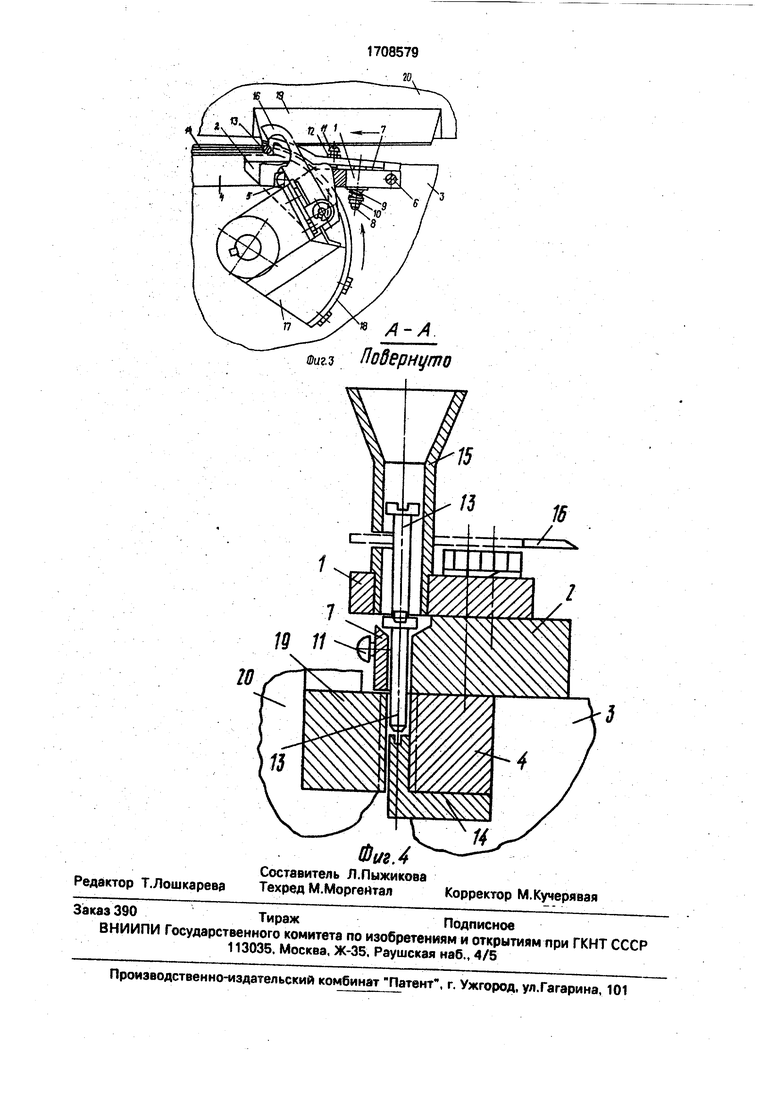

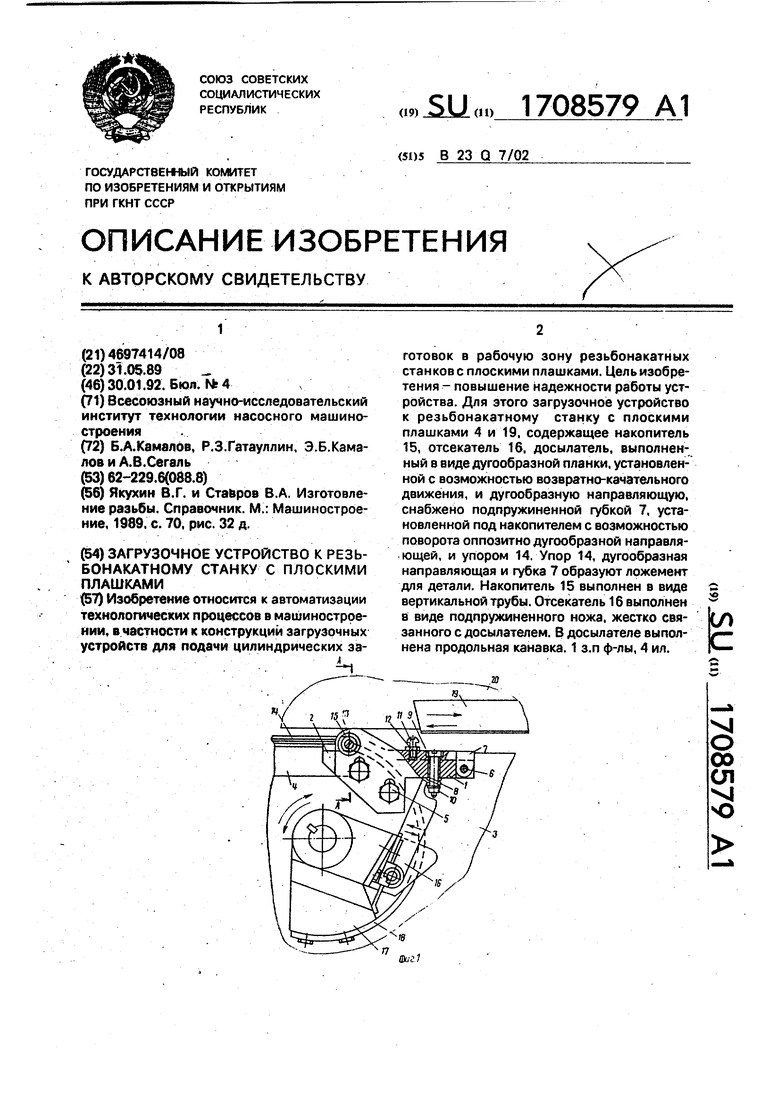

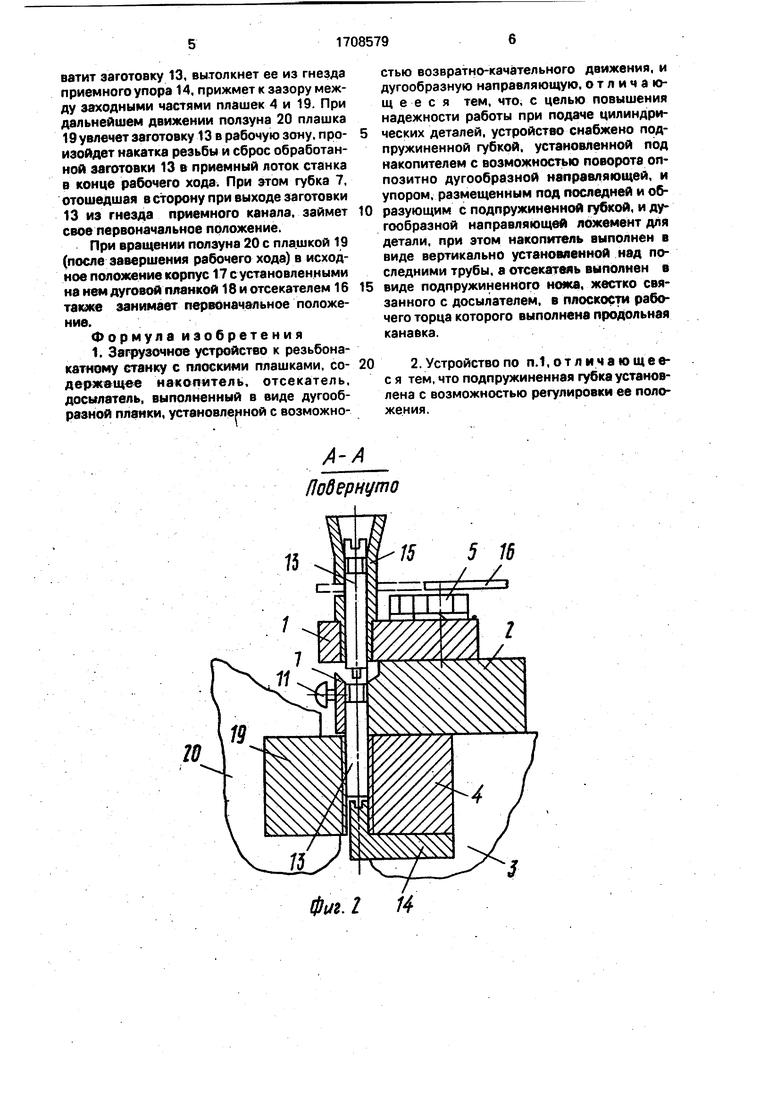

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - фрагмент начала накатки резьбы; на фиг.4 - разрез А-А на фиг.1 (в случае другого типоразмера обрабатываемых заготовок).

Загрузочное устройство к резьбонакатным станкам с плоскими плашками состоит из корпуса 1, смонтированного вместе с дуговой направляющей 2 на станине, неподвижного плашкодержателя 3, закрепленного перед заходной частью плашки 4 с помощью двух болтов 5. Шарнирно установлена сбоку корпуса 1 при помощи оси б губка 7, подпружиненная пружиной 8, регулируемая винтом 9 и гайкой 10. Внутренняя часть губки 7 имеет вертикальную цилиндрическую выемку, а также вырез со скосом в верхней заходной части. Между вертикальной стенкой, образованной корпусом 1 совместно с дуговой направляющей 2 и прилегающей губкой 7, образована дуговая щель. Регулировочный винт 11 с контргайкой 12, установленные в корпусе губки 7, служат для выставления и фиксации необходимого зазора в приемном канале для каждого типоразмера (диаметра) обрабатываемых заготовок 13. В качестве дна приемного канала служит упор 14, который крепится вместе с плашкой 4 в гнезде станины неподвижного плашкодержателя 3. Упор 14-сменный, изготавливается отдельно для каждого типоразмера заготовок 13 с учетом диаметра и длины накатки резьбы. Для улучшения фиксации обрабатываемых заготовок 13 по торцу, вдоль продольной оси рабочей плоскости упора 14, выполнен прямоугольный паз. В сквозное отверстие корпуса 1, являющееся началом приемного канала и выполненное симметрично над рабочей плоскостью упора 14 перёд заходной частью плашки 4, вмонтирован трубчатый накопитель 15, который также является сменным. Диаметр сквозного отверстия и высота расположения поперечной прорези накопителя 15 выполняются соответственно для каждого типоразмера обрабатываемых заготовок 13. Трубчатый накопитель 15 имеет поперечную прорезь, конструктивно

выполненную так, что при работе станка в нее циклически входит подпружиненный отсекатель 16, смонтированный на корпусе

17,являющемся частью станка и соверша5 ющем возвратно-качательные движения

синхронно с ходом ползуна станка (заложено в кинематике станка). Bыcota установки отсекателя 16 на корпусе 17 регулируется для каждого типоразмера заготовок 13 за

0 счет формы крепежных отверстий. На корпусе 17 также смонтирован досылатель, выполненный в виде дуговой планки 18 с продольной канавкой на рабочем торце. Подвижная плашка 19 установлена в гнезде

5 плашкодержателя корпуса ползуна 20. Дуговая планка 18 также является сменным, злементом устройства для каждого типоразмера заготовок 13.

Сменные элементы загрузочного устройства, а также величина зазора в приемном канале и величина хода дуговой планки

18,высота положения отсекателя 16, положение дуговой направляющей 2 под корпусом 1 относительно отверстия трубчатого

6 накопителя 15 устанавливаются при технологической переналадке станка на необходимый типоразмер обрабатываемых заготовок 13, причем поперечная прорезь трубчатого накопителя 15 устанавливается

d на высоте, равной примерно 1,5 длины обрабатываемой заготовки 13 каждого типоразмера от рабочей плоскости упора 14, служащей дном приемного канала.

Устройство работает следующим обра5 зом.

Предварительно ориентированные заготовки 13 поступают сверху по трубчатому накопителю 15 в приемный канал устройства, образованный корпусом 1 совместно с

0 дуговой направляющей 2 и губкой 7, на рабочую плоскость упора 14. С началом рабочего хода ползуна 20 с подвижной плашкой 19 корпус 17 сустановленными на нем дуговой планкой 18 и отсекателем 16 начинает

5 синхронно с ползуном 20 движение (вращение вокруг своей оси против часовой стрелки) в сторону рабочей зоны станка. При дальнейшем движении корпуса 17 отсекатель 16 войдет в прорезь накопителя 15,

0 зафиксирует и удержит до окончания рабочего хода ползуна 20 заготовку 13, поступающую в приемный канал вслед за первой, находящейся в это время на рабочей плоскости упора 14. Далее одновременно с подходом заходной части подвижной плашки 19 на уровень заходной части плашки 4 дуговая планка 18 войдет в дуговую щель, образованную корпусом 1 совместно с дуговой направляющей 2 и губкой 7, своим рабочим торцом, имеющим продольную канавку, охватит заготовку 13, вытолкнет ее из гнезда приемного упора 14, прижмет к зазору между згтодными частями плашек 4 и 19. При дальнейшем движении ползуна 20 плашка 19 увлечет заготовку 13 в рабочую зону, произойдет накатка резьбы и сброс обработанной заготовки 13 в приемный лоток станка в конце рабочего хода. При зтом губка 7, отошедшая в сторону при выходе заготовки 13 из гнезда приемного канала, займет свое первоначальное положение.

При вращении ползуна 20 с плашкой 19 (после завершения рабочего хода) в исходное положение корпус 17 с установленными на нем дуговой планкой 18 и отсекателем 1 б также занимает первоначальное положение.

Формула изобретения 1. Загрузочное устройство к резьбонакатному станку с плоскими плашками, содержащее накопитель, отсекатель, досылатель, выполненный в виде дугообразной пленки, установленной с возможно

А-А Повернуто

стью возвратно-качательного движения, и дугообразную направляющую, отличающееся тем, что, с целью повышения надежности работы при подаче цилиндрических деталей, устройство снабжено подпружиненной губкой, установленной под накопителем с возможностью поворота оппозитно дугообразной направляющей, и упором, размещенным под последней и образующим с подпружиненной губкой, и дугообразной направляющей ложемент для детали, при зтом накопитель выполнен в виде вертикально установленной над последними трубы, а отсекаггмь выполнен в

виде подпружиненного ножа, жестко связанного с досылателем, в плоскости рабочего торца которого выполнена продольная канабка.

2. Устройство по п.1, от л и ч а ю ще ес я тем, что подпружиненная губка установлена с возможностью регулировки ее положения.

0(/г. 2 14

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок-автомат для накатывания резьбы | 1986 |

|

SU1454559A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Устройство для поштучной подачи заготовок стержневого типа с буртами к резьбонакатному станку | 1980 |

|

SU912375A1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ НАКАТКИ РЕЗЬБЫ | 1996 |

|

RU2094159C1 |

| Резьбонакатной автомат Кирьянова А.В. | 1988 |

|

SU1704893A1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| Резьбонакатный станок | 1935 |

|

SU48110A1 |

| УСТРОЙСТВО ДЛЯ ПОВТОРНОГО НАКАТЫВАНИЯ РЕЗЬБЫ | 1994 |

|

RU2063290C1 |

| Резьбонакатной автомат | 1981 |

|

SU1006009A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

Изобретение относится к автоматизации технологических процессов в машиностроении, в частности к конструкций загрузочных устройств для подачи цилиндрических заготовок в рабочую зону резьбонакатных станков с плоскими плашками. Цель изобретения - повышение надежности работы устройства. Для зтого загрузочное устройство к резьбонакатному станку с плоскими плашками 4 и 19, содержащее накопитель 15, отсекатель 16, досылатель, выполненный в виде дугообразной планки, установленной с возможностью возвратно-качательного движения, и дугообразную направляющую, снабжено подпружиненной губкой 7, установленной под накопителем с возможностью поворота оппозитно дугообразной направляющей, и упором 14. Упор 14, дугообразная направляющая и губка 7 образуют ложемент для детали. Накопитель 15 выполнен в виде вертикальной трубы. Отсекатель 16 выполнен в виде подпружиненного ножа, жестко связанного с досылателем. В досылателе выполнена продольная канавка. 1 з.п ф-лы, 4 ил.VIО 00ел •^ ю

| Якухин В.Г | |||

| и Стаьров В.А | |||

| Изготовление разьбы | |||

| Справочник | |||

| М.: Машиностроение, 1989 | |||

| с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1992-01-30—Публикация

1989-05-31—Подача